1

Изобретение относится к усовершенствованию способа получения глицеринацетатов, являющихся основными компонентами косметических препаратов, применяющихся в качестве сырья для лаков и находящих разнообразное применение в органическом синтезе.

Известны способы получения глицеринацетатов взаимодействием аллилового спирта с перекисными соединениями, например надуксусной кислотой или перекисью водорода, в присутствии катализаторов на основе тяжелых металлов (например, W, Мо, V) с последующим превращением глицерида в глицерин. Далее, превращение аллилового спирта происходит в водном растворе и поэтому в качестве реакционных продуктов образуются водные растворы глицерина, из которых затем получают концентрированный глицерин. Однако из-за нечувствительности глицерина к следам солей тяжелых металлов и кислот, которые могут оставаться в реакционных продуктах при эпоксидировании аллилового спирта, при дистилляции происходит разложение глицерина, поэтому этот способ не может в полной мере удовлетворить требования промышленности.

Кроме того, известен способ получения глицеринтриацетата путем превращения смеси аллилацетата и уксусной кислоты с помощью чистого кислорода в жидкой фазе при температурах выше 2о°С и атмосферном давлении в присутствии каталитических количеств бромидов металлов V, Сг, , Fe, Со, Ni, лантаноидов, Мо, W или Sn.

Однако длительное время реакции (приблизительно 6 час), невысокий выход за счет загрязнения целевого ацетата солями, также требует дальнейшей доработки процесса. С целью повышения селект)шности процесса

и его интенсификации исходный кислород берут в смеси с инертными газами, что позволяет проводить процесс в отсутствии катализатора. Процесс ведут при температуре 80- 250°С, преимущественно при 100-200°С и

давлении 5-100 атм.

В связи с высоким парциальным давлением кислорода в газовой фазе заботиться о достаточной растворимости его в жилкой фазе.

Реакция может проводиться периодически в автоклаве из инертного материала (например, специальной стали, эмалированной стали, стекла). Раствор аллилацетата в уксусной кислоте нагревают до 125-180°С и при

интенсивном перемешивании окисляют под давлением (нагнетанием) смесью инертных газов, содержаших кислород. Из соображений безопасности скорость введения газа, содержащего кислород, выбирается таким образом,

чтобы не переходить взрывные границы (оспбенно в области высокого давления). Следует отметить, что в процессе может быть использована смесь аллилацетата и уксусной кислоты, образующаяся при превращении пропилена и уксусной кислоты с кислородом в газовой фазе на катализаторах, содержащих благородные металлы VIII группы периодической системы элементов. Вода, присутствующая в этих смесях, не меяаает при окислении в жидкой фазе. Однако ее количество преимущественно не должно превышать 30 вес.%.

Кроме того, следует отметить, что выделение целевых продуктов ведут известным методом, например путем конденсации образующихся реакционных газов с отделением жидкой и газообразной фазы.

Жидкую фазу дистиллируют и выделяют ди- и, в основном, триацетаты глицерина и непрореагировавший аллиловый спирт и уксусную кислоту, которые возврап;ают в жидком виде на стадию синтеза.

Газы, отделенные от конденсации, содержат непрореагировавший кислород совместно с окисью и двуокисью углерода (до 95%) в виде циркуляционного газа возвращают на стадию синтеза.

Образующуюся в нижней зоне синтеза смесь сырых глицерипацетатов отводят на дистилляцию, которую ведут при пониженном давлении, с отгоном сначала непрореагировавших аллилацетата и уксусной кислоты, их конденсацией и возвратом на стадию синтеза, и затем разделением кубовой части на глицеринтриацетат и глицериндиацетат.

Данный способ может быть оформлен также и в виде непрерывного процесса.

Пример 1. Непрерывное производство.

В реактор, снабженный трубчатым теплообменником, трубопроводами, как для подвода свежей смеси, так и для подвода возвращаемых непрореагировавщих продуктов, подают в общем 4500 г/час смеси, содержащей 30 вес.% аллилацетата, 65 вес.% уксусной кислоты н 5 вес.% воды, а также через специальный трубопровод 2 2000 л/час газа, содержащего 85 об.% iMa, 10 об.% О2 и 5 об.% C(J-. Температура устанавливается 154°С.

Из реакционного газа, выходящего из реактора, путем охлаждения в конденсаторе конденсируют исходную иснаренную уксусную кислоту и аллилацегат и в жидком виде возвращают в реактор. Реакционный газ подают через компрессор и после добавки израсходованного кислорода также возвращают в реактор. В реакторе образуются 71 г/час глицеринацетатов, которые путем дистилляции отделяются от непревращенного аллилацетата и уксусной кислоты. Получаемый продукт содержит на 55 вес.% глицеринтриацетата с т.кип. мм рт. ст. и 45 вес.% глицериндиацетата. Образования неперегоняющегося остатка не наблюдается.

Пример 2. Периодическое производство.

Автоклав емкостью 2 л с мешалкой (подъемной) после наполнения 1 л (приблизительно 1 кг) смеси, состоящей из 30 вес.% аллилацетата, 65 вес.% уксусной кислоты и 5 вес.% воды, нагревают до 120С. Затем воздухом создают давление в 4 приема от 20 атм до общего давления 80 атм. При этих условиях в течение 90 мин наблюдается только незначительное поглощение Ог. Остаточный газ над жидкостью спустя 90 мин имеет еще содержание 17,6% 02 и 0,6% С02. Образовывается смесь 10 г глицеринтриацетата и 3 г глицериндиацетата.

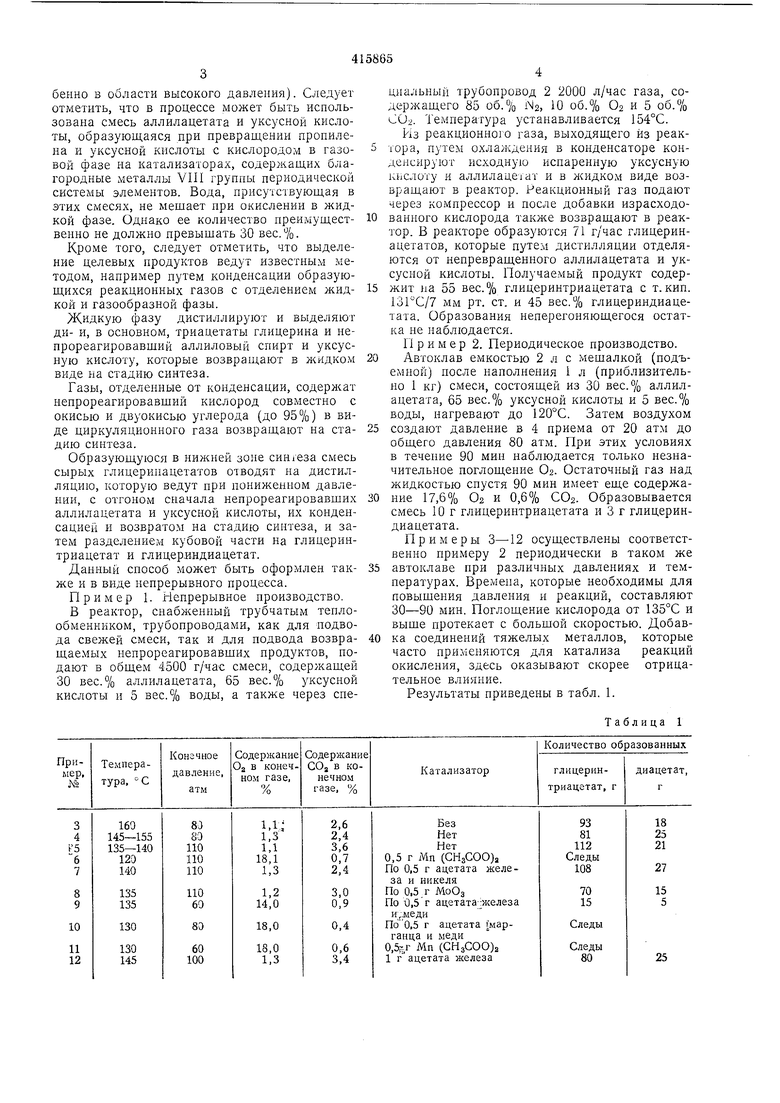

Примеры 3-12 осуществлены соответственно примеру 2 периодически в таком же автоклаве при различных давлениях и температурах. Времена, которые необходимы для повышения давления и реакций, составляют 30-90 мин. Поглощение кислорода от 135°С и выше протекает с большой скоростью. Добавка соединений тяжелых металлов, которые часто применяются для катализа

реакции окисления, здесь оказывают скорее отрицательное влияние.

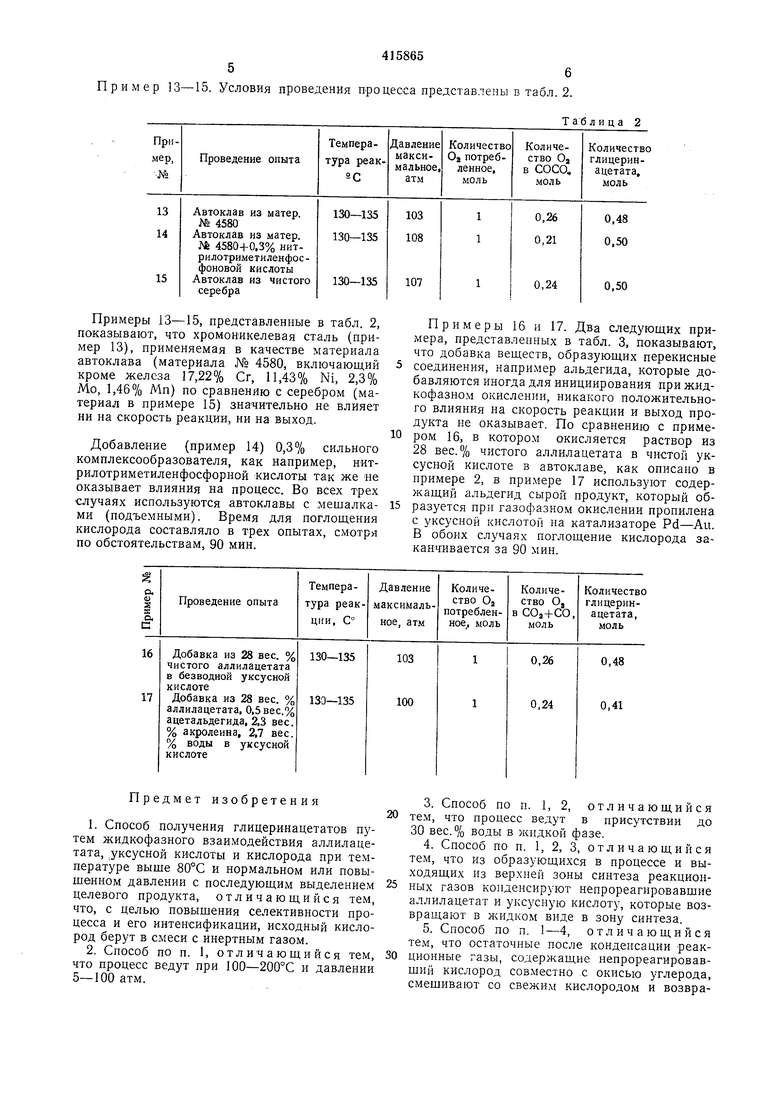

Результаты приведены в табл. 1.

Таблица 1 5 Пример 13-15. Условия проведения 415865 6 процесса представлены в табл. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки глицеринтриацетата | 1974 |

|

SU535286A1 |

| Способ получения аллилового спирта | 1970 |

|

SU439960A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛАЦЕТАТА | 1972 |

|

SU353408A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛОВОГО СПИРТА | 2007 |

|

RU2408569C2 |

| Способ получения аллилацетата | 1971 |

|

SU466652A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРПРОПАНОЛОВ ИЗ ГЛИЦЕРИНА | 2004 |

|

RU2356878C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛИДЕНДИАЦЕТАТА | 1972 |

|

SU354650A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ЭФИРОВ КАРБОНОВБ1Х КИСЛОТ | 1970 |

|

SU276824A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-(АЛКИЛТИО)ПРОПАНАЛЯ | 2006 |

|

RU2367652C2 |

| Ш БИБЛИОТЕКА | 1972 |

|

SU342334A1 |

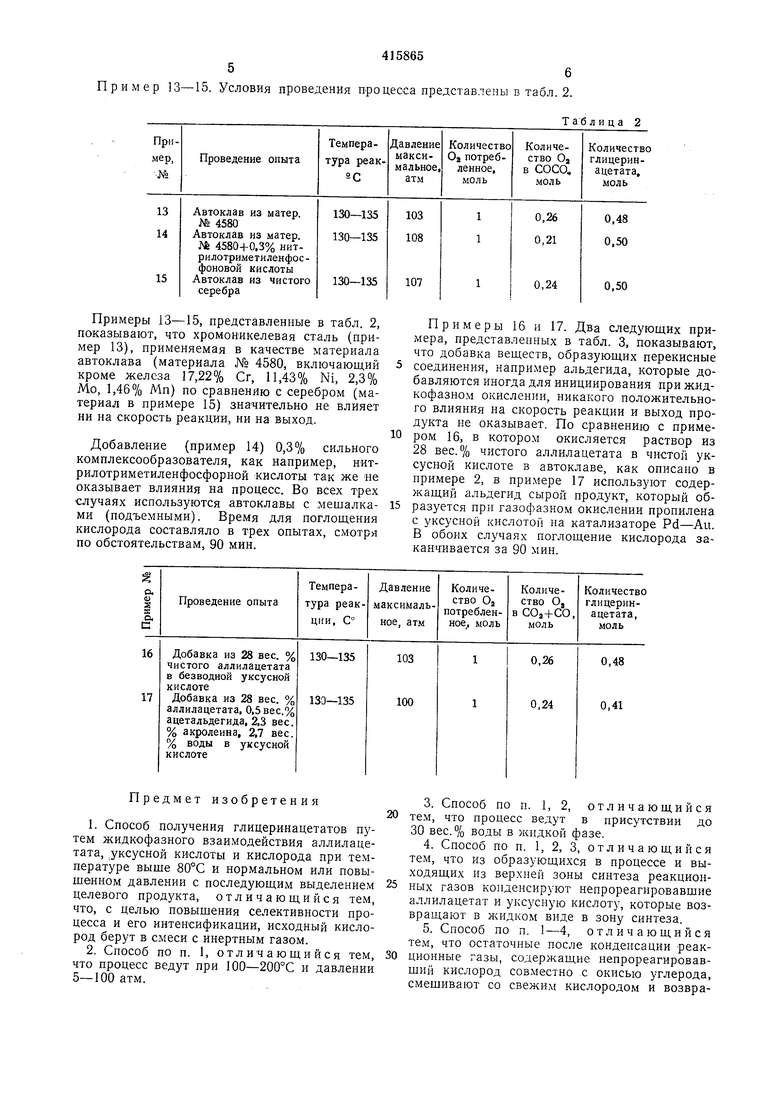

Примеры 13-15, представленпые в табл. 2, показывают, что хромоникелевая сталь (пример 13), применяемая в качестве материала автоклава (материала № 4580, включающий кроме железа 17,22% Сг, 11,43% Ni, 2,3% Mo, 1,46% Mn) по сравнению с серебром (материал в примере 15) значительно не влияет ни на скорость реакции, ни на выход.

Добавление (пример 14) 0,3% сильного комплексообразователя, как например, нитрилотриметиленфосфорной кислоты так же не оказывает влияния на процесс. Во всех трех случаях используются автоклавы с мешалками (подъемными). Время для поглощения кислорода составляло в трех опытах, смотря по обстоятельствам, 90 мин.

Предмет изобретения

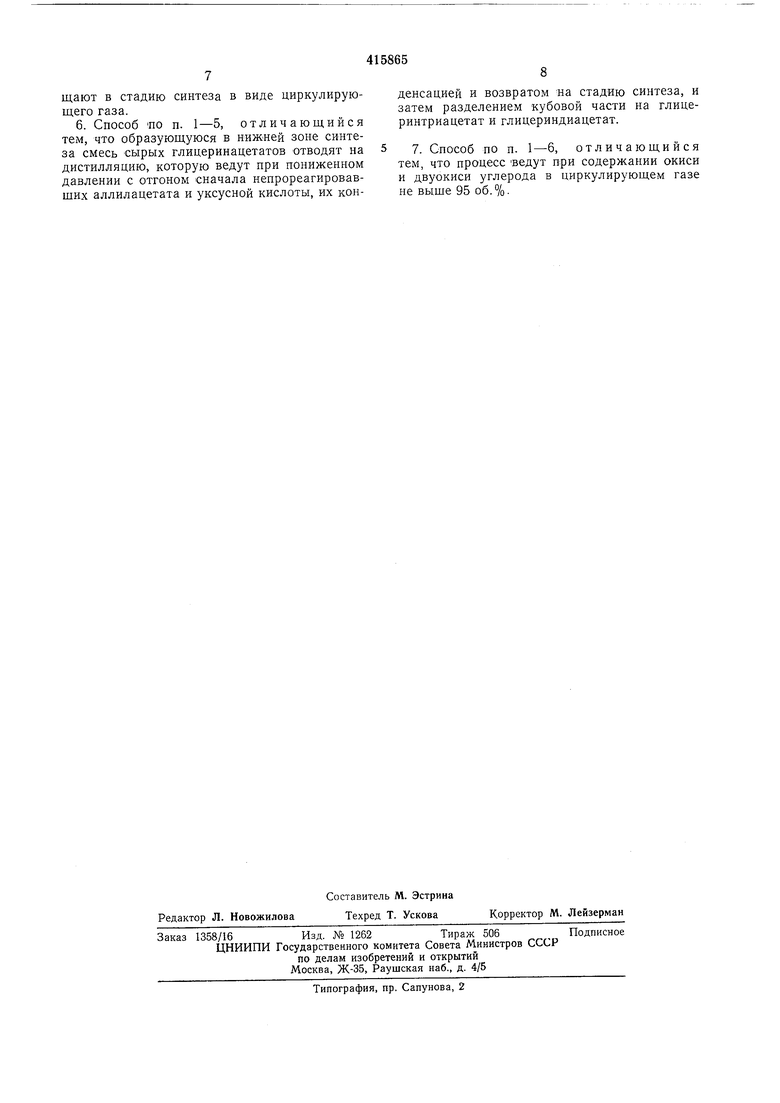

Примеры 16 и 17. Два следующих примера, представлепных в табл. 3, показывают, что добавка веществ, образующих перекисные

соединения, например альдегида, которые добавляются иногда для инициирования при жидкофазном окислении, никакого положительного влияния на скорость реакции и выход продукта не оказывает. По сравнению с примером 16, в котором окисляется раствор из 28 вес.% чистого аллилацетата в чистой уксуспой кислоте в автоклаве, как описано в примере 2, в примере 17 используют содержащий альдегид сырой продукт, который образуется при газофазном окислении пропилена с уксусной кислотой на катализаторе Pd-Аи. В обоих случаях поглощение кислорода заканчивается за 90 мин.

Даты

1974-02-15—Публикация

1970-12-01—Подача