1

Изобретение относится к наплавочным работам при изготовлении и восстановлении поверхностей деталей типа тел вращения.

Известен способ многоэлектродной наплавки деталей типа тел вращения с расстоянием между осями электродов, равным 3-4 диаметрам электрода.

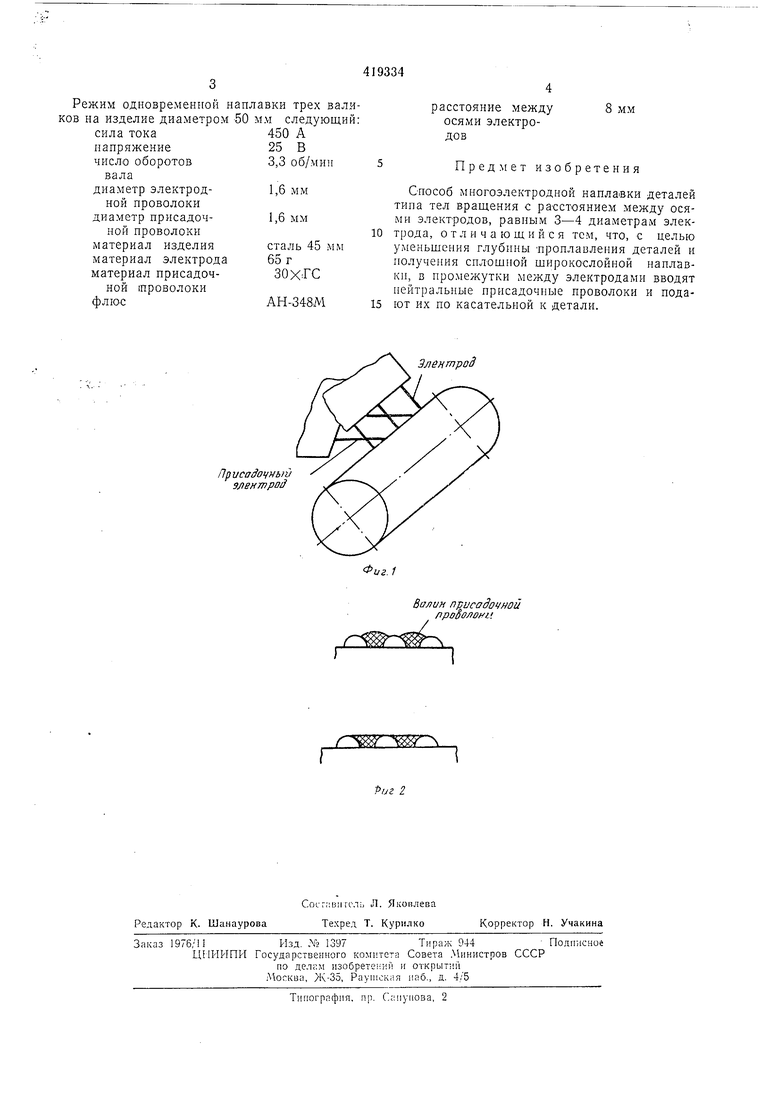

Предложенный способ отличается от известного тем, что с целью уменьщения глубины проплавления деталей и получения сплошной щирокослойной наплавки, в промежутки между электродами вводят нейтральные присадочные проволоки и подают их по касательной к детали.

В этом случае имеем п наплавленных валиков, образованных основной присадочной проволокой. При этом достигается щирокослойная однопроходная наплавка с меньщей зоной проплавления основного металла, так как значительная и больщая часть тепла расходуется на плавление присадочной проволоки, возможность получения композитных слоев, т. е. слоев, имеющих различные .проч)10стные характеристики, значительное увеличение произвоДИтельности наплавки, регулирование формы и величины зоны термического влияния расщепленным электродом.

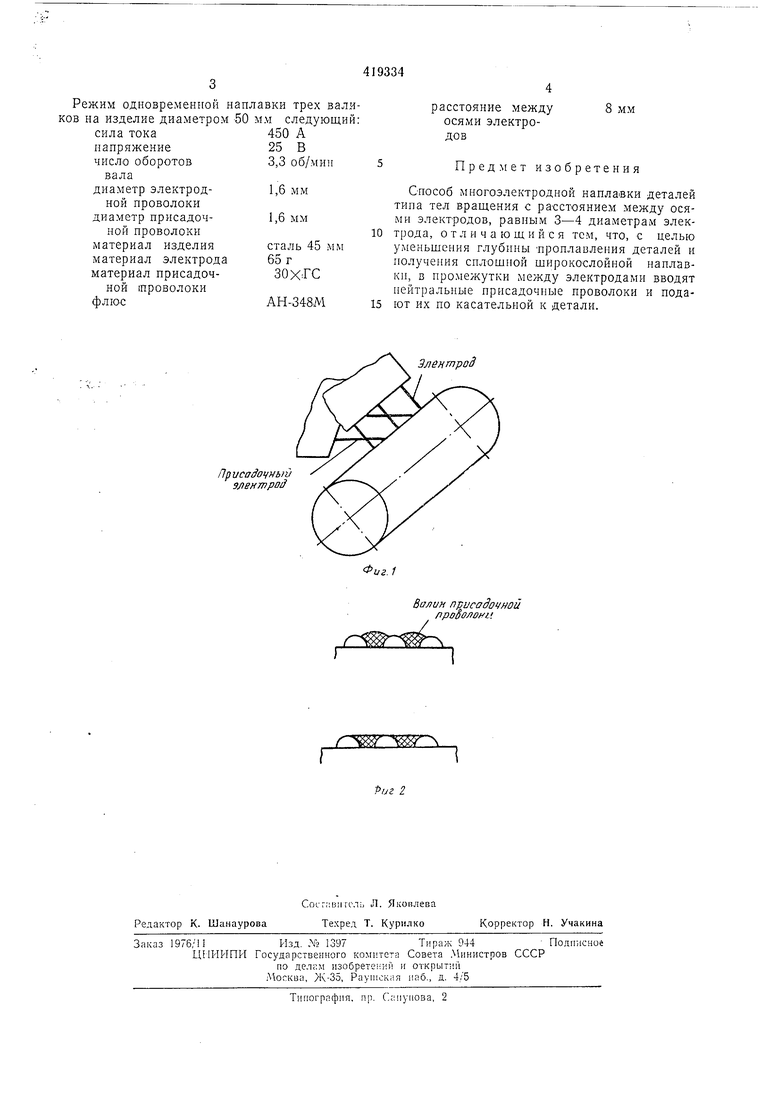

После очищения наплавленных валиков от флюса и остывания детали наплаплснньи

слой обрабатывается механическим путем до получения нужного размера.

Таким образом получается композитное покрытие, состоящее из чередующихся по химическому составу наплавленных валиков с различными механическими свойствами. Металл, полученный от плавления присадочной проволоки, более чист по химическому составу, менее перемешан с основным металлом наплавляемой детали, а введение нескольких присадочных проволок между соседними электродами позволяет регулировать величину теплопотока от дуг в деталь, расходуя ее в основном на плавление присадочной проволоки. Меняя скорость подачи присадочной проволоки и ее диаметр, можно влиять на форму н величину зоны термического влияния дуг на основной металл и повышать его сопротивление усталости, снижая величину пережженного металла. В зависимости от требований, предъявляемых к .нокрытню, состав валиков может быть различным. Так, места концентрании напряжений натглавляются проволокой с высокой пластичностью, остальная часть заплавляется износостойким материалом.

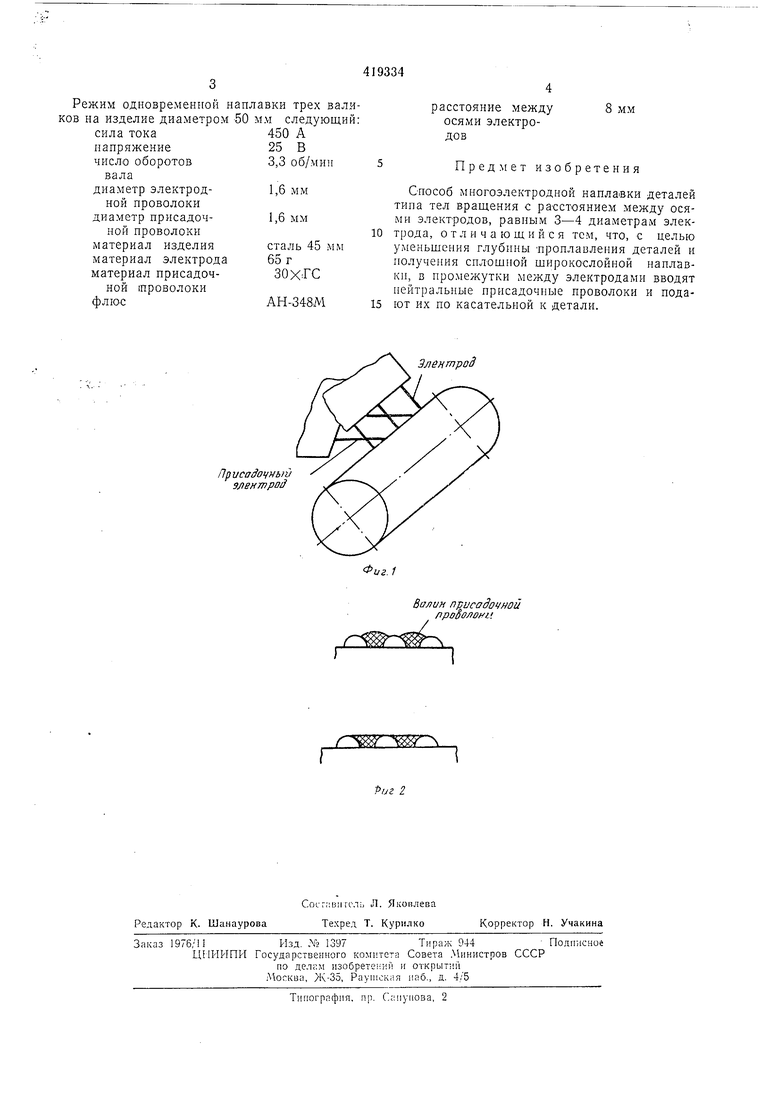

Фиг. 1 иллюстрирует способ наплавки несколькими электродамн с введение:. присадочных проволок; на фиг. 2 представлена деталь после наплавки.

Режим одновременной наплавки трех валиов на изделие диаметром 50 мм следующий:

450 А

сила тока 25 В

напряжение 3,3 об/мип

число оборотов вала

1,6 мм

диаметр электродной проволоки 1,6 мм

диаметр присадочной проволоки

сталь 45 мм

материал изделия 65 г

материал электрода

зохгс

материал присадочной 1проволоки

АН-348М

флюс

8 мм

расстояние между осями электродов

Пред мет изобретения

Способ многоэлектродной наплавки деталей типа тел вращения с расстоянием между осями электродов, равным 3-4 диаметрам электрода, отличающийся тем, что, с целью уменьщения глубины проплавления деталей и получения сплощной щирокослойной наплавки, в промежутки между электродами вводят нейтральные присадочные проволоки и подают их по касательной к детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| Способ многоэлектродной наплавки | 1989 |

|

SU1756054A1 |

| СПОСОБ НАПЛАВКИ ТРЕХФАЗНОЙ ДУГОЙ | 2007 |

|

RU2367546C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

Прусадочньш элентро }

Ш

ЭлёнтроЗ

Вали njjuca3o4HOU

flpoSoflOf ti

Даты

1974-03-15—Публикация

1972-08-11—Подача