Изобретение относится к области сварки и родственных технологий, в частности к наплавке изделий из легких сплавов.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ сварки трехфазной дугой, в котором путем плавления металла дугой, горящей между двумя неплавящимися электродами и изделием, с подачей в образовавшуюся сварочную ванну присадочной проволоки, подключенной к одной из фаз источника питания трехфазной дуги, повышается качество сварного шва путем уменьшения перегрева основного металла, за счет того, что до начала сварки присадочную проволоку замыкают на изделие на расстоянии не менее 30 мм от оси сварочной горелки (см. Авторское свидетельство №1798077), принят за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе не исследовался такой параметр, как расстояние от торца проволоки, подаваемой в сварочную ванну, до оси горелки, а этот параметр влияет на величину тока, протекающего через сварочную ванну, а значит, оказывает влияние и на количество теплоты, выделяемое в ней. Кроме того, присадочная проволока, подключенная к средней фазе трехфазного источника питания и подаваемая в сварочную ванну, уменьшает механическое давление дуги на поверхность сварочной ванны.

Сущность изобретения заключается в следующем:

- Уменьшение термического и силового воздействия на сварочную ванну.

- Повышение качества наплавки за счет уменьшения глубины проплавления с одновременным увеличением толщины наплавленного слоя.

Для достижения указанного технического результата в известном способе:

- Способ наплавки трехфазной дугой включает плавление металла дугой, горящей между двумя неплавящимися электродами и изделием, с подачей в образовавшуюся сварочную ванну присадочной проволоки, подключенной к одной из фаз источника питания трехфазной дуги.

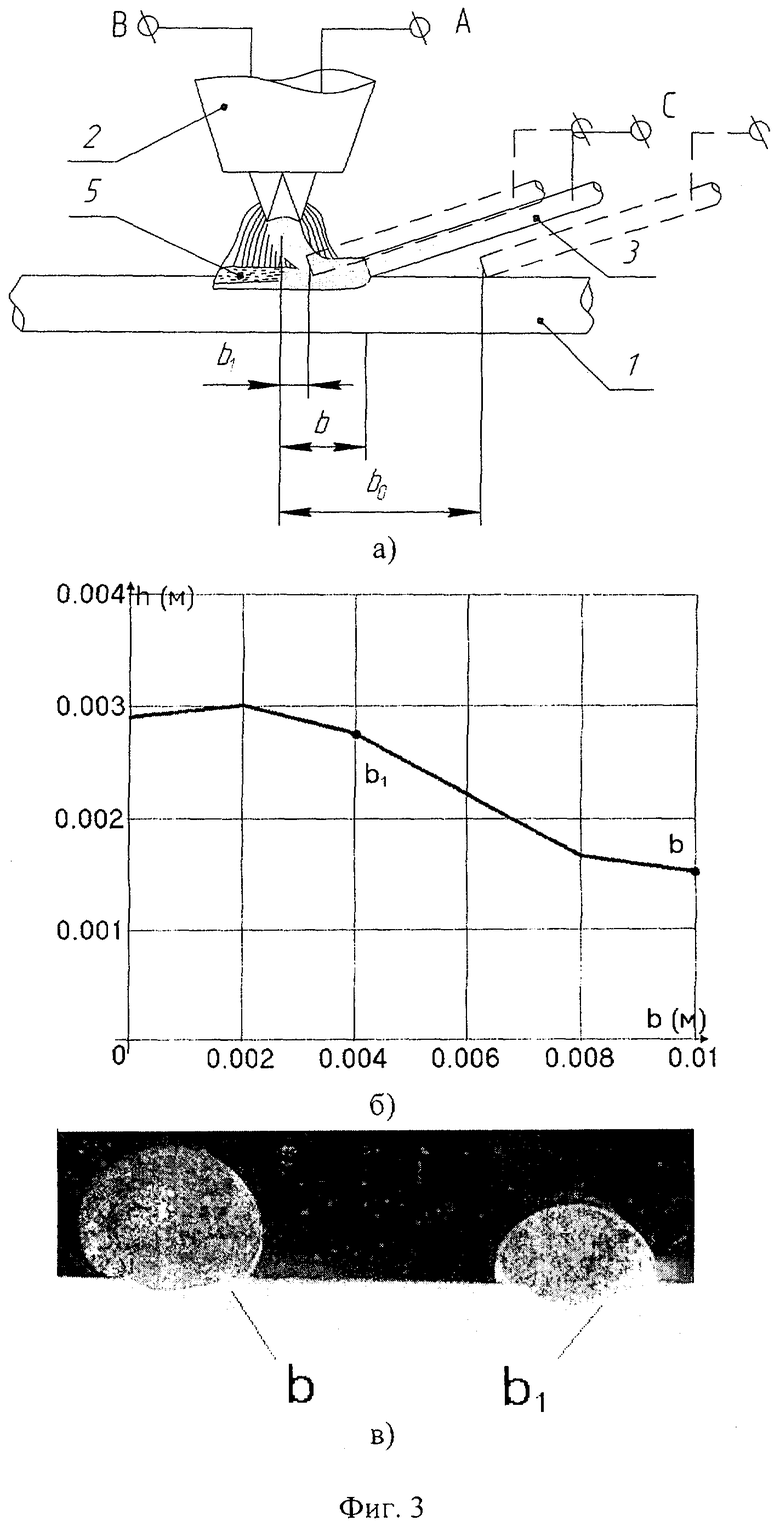

- С целью уменьшения термического воздействия на основной металл и уменьшения глубины его проплавления с одновременным увеличением толщины наплавленного слоя степень концентрации тепловой энергии, поступающей в сварочную ванну от дуги, регулируется расстоянием от торца присадочной проволоки, подаваемой в сварочную ванну, до оси горелки, причем оптимальное расстояние, обеспечивающее минимальную глубину проплавления основного металла, составляет от 8 до 10 мм.

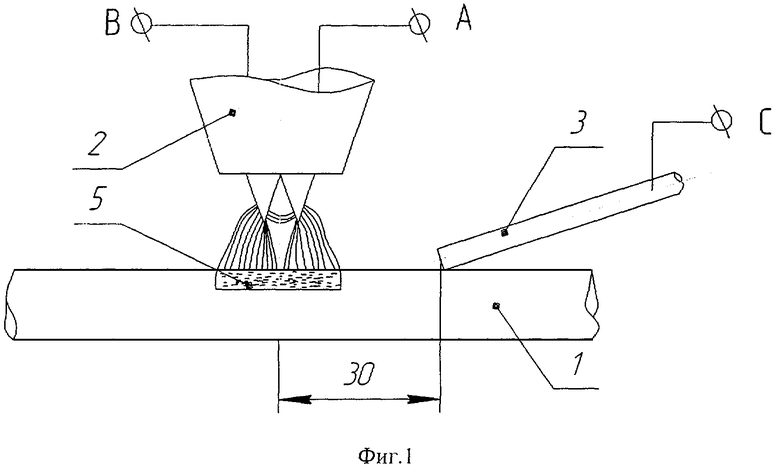

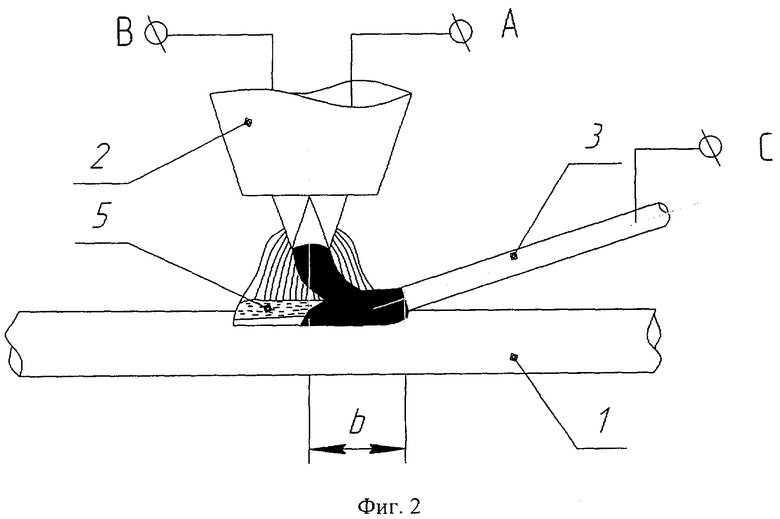

Сущность изобретения поясняется чертежами, где на фиг.1 показан момент замыкания присадочной проволоки (3) на изделие (1) на расстоянии не менее 30 мм и образование сварочной ванны (5), на фиг.2 - процесс наплавки с оптимальным расстоянием между торцом присадочной проволоки и осью горелки (b), на фиг.3 - регулируемая глубина проплавления основного металла (h) за счет изменения расстояния b (b0=30 мм, b1=4 мм).

Сведения, подтверждающие возможность осуществления изобретения.

Изделие (1) устанавливают на сварочный стол, устанавливают сварочную горелку (2) и возбуждают межэлектродную дугу над свариваемым изделием. Для начала наплавки присадочную проволоку (3) замыкают на изделие на расстоянии не менее 30 мм от оси сварочной горелки, тем самым возбуждая дугу между неплавящимися электродами и изделием (1). Далее за счет эффекта «катодного распыления» сварочной дуги производят очистку поверхности изделия (1) и в дальнейшем ее расплавление до образования сварочной ванны, соответствующей по величине диаметру присадочной проволоки. Малый объем сварочной ванны исключает перегрев основного металла и околошовной зоны изделия и, в то же время, обеспечивает соединение основного металла с расплавленным металлом присадочной проволоки.

Затем в образовавшуюся сварочную ванну подают присадочную проволоку, причем расстояние от торца присадочной проволоки до оси горелки (b) должно составлять 8-10 мм. Термическое воздействие сварочной дуги на проволоку и протекание через нее соответствующего сварочного тока расплавляет ее, с образованием наплавленного валика. Скорость движения сварочной горелки и скорость подачи присадочной проволоки подбирают таким образом, чтобы расстояние (b) в процессе наплавки постоянно поддерживалось в пределах 8-10 мм.

Оборудование, необходимое для проведения процесса наплавки: источник питания трехфазной дуги УДГТ-315У2, балластный реостат РБ-6, сварочная горелка, установленная на механизм продольного перемещения, основанного на винтовой паре, сварочный стол, ножной пульт управления, механизм подачи присадочной проволоки, контрольно-измерительные приборы, баллон с аргоном, снабженный газовым редуктором и расходомером. Параметры режима наплавки: ток в электродах - 110 А, ток через изделие (балластное сопротивление) - 140 А, расход аргона - 8 л/мин, скорость наплавки - 15 м/ч, скорость подачи проволоки - 45 м/ч. Скорость подачи присадочной проволоки должна регулироваться в зависимости от диаметра проволоки и силы тока, таким образом, чтобы расстояние между торцом присадочной проволоки и осью горелки (b) было равно 8-10 мм.

Заявленный способ предполагается применять при восстановлении и упрочнении методом наплавки изношенных изделий из легких сплавов.

Использование изобретения ведет к увеличению качества ремонтной сварки и наплавки изделий из легких сплавов за счет уменьшения глубины проплавления с одновременным увеличением толщины наплавленного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТРЕХФАЗНОЙ ДУГОЙ | 2009 |

|

RU2418661C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| Горелка для плазменной наплавки | 1990 |

|

SU1756055A1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1798077A1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2742408C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ И СВАРКИ С КОМБИНИРОВАННОЙ ГАЗОВОЙ ЗАЩИТОЙ | 2006 |

|

RU2319584C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

Изобретение относится к области сварки и родственных технологий, в частности к наплавке изделий из легких сплавов. С помощью трехфазной дуги, горящей между двумя неплавящимися электродами и изделием, осуществляют плавление металла с подачей в образовавшуюся сварочную ванну присадочной проволоки, подключенной к средней фазе источника питания трехфазной дуги. В процессе наплавки поддерживают расстояние от торца присадочной проволоки до оси горелки 8-10 мм, обеспечивающее необходимую степень концентрации поступающей в сварочную ванну тепловой энергии от дуги для получения минимальной глубины проплавления. Способ обеспечивает повышение качества наплавки за счет уменьшения термического воздействия на основной металл, уменьшения глубины его проплавления с одновременным увеличением толщины наплавленного слоя. 3 ил.

Способ наплавки трехфазной дугой, включающий плавление металла дугой, горящей между двумя неплавящимися электродами горелки и изделием, с подачей в образовавшуюся сварочную ванну присадочной проволоки, подключенной к средней фазе источника питания трехфазной дуги, отличающийся тем, что в процессе наплавки поддерживают расстояние от торца присадочной проволоки до оси горелки 8-10 мм, обеспечивающее необходимую степень концентрации поступающей в сварочную ванну тепловой энергии от дуги для получения минимальной глубины проплавления.

| Способ сварки трехфазной дугой | 1990 |

|

SU1798077A1 |

| Способ сварки трехфазной дугой | 1989 |

|

SU1696204A1 |

| Способ сварки трехфазной дугой | 1984 |

|

SU1232414A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 1991 |

|

RU2016722C1 |

| JP 5612608 A1, 02.10.1981. | |||

Авторы

Даты

2009-09-20—Публикация

2007-07-09—Подача