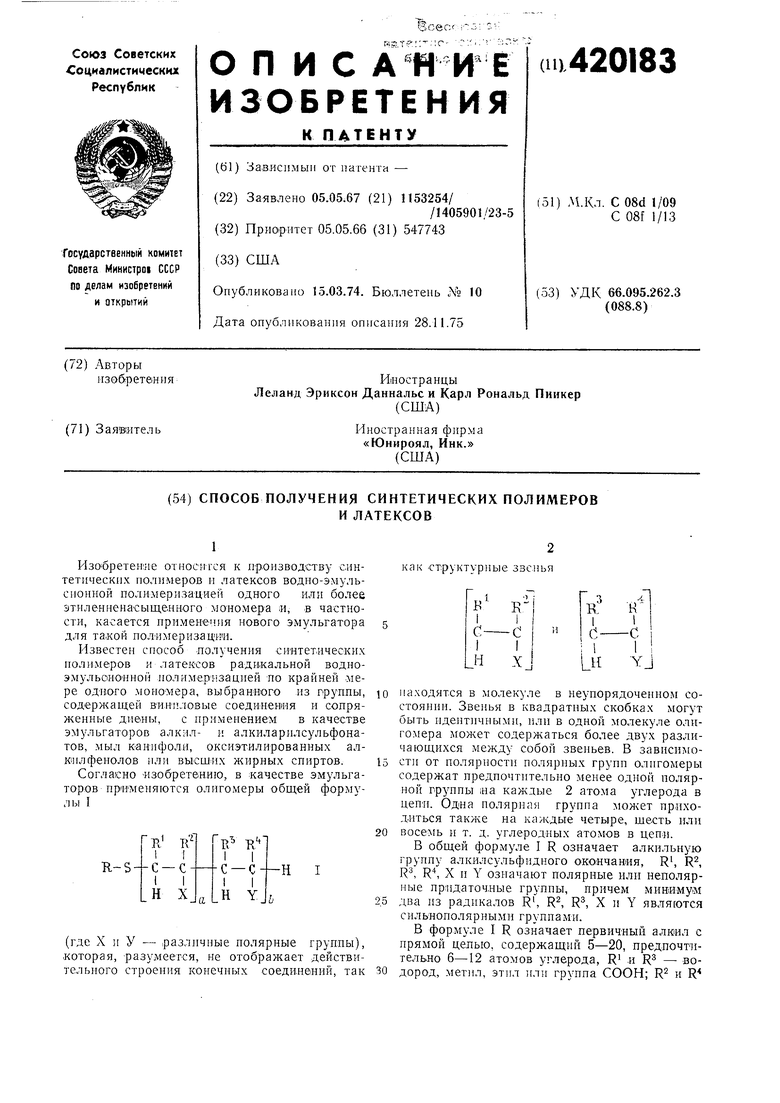

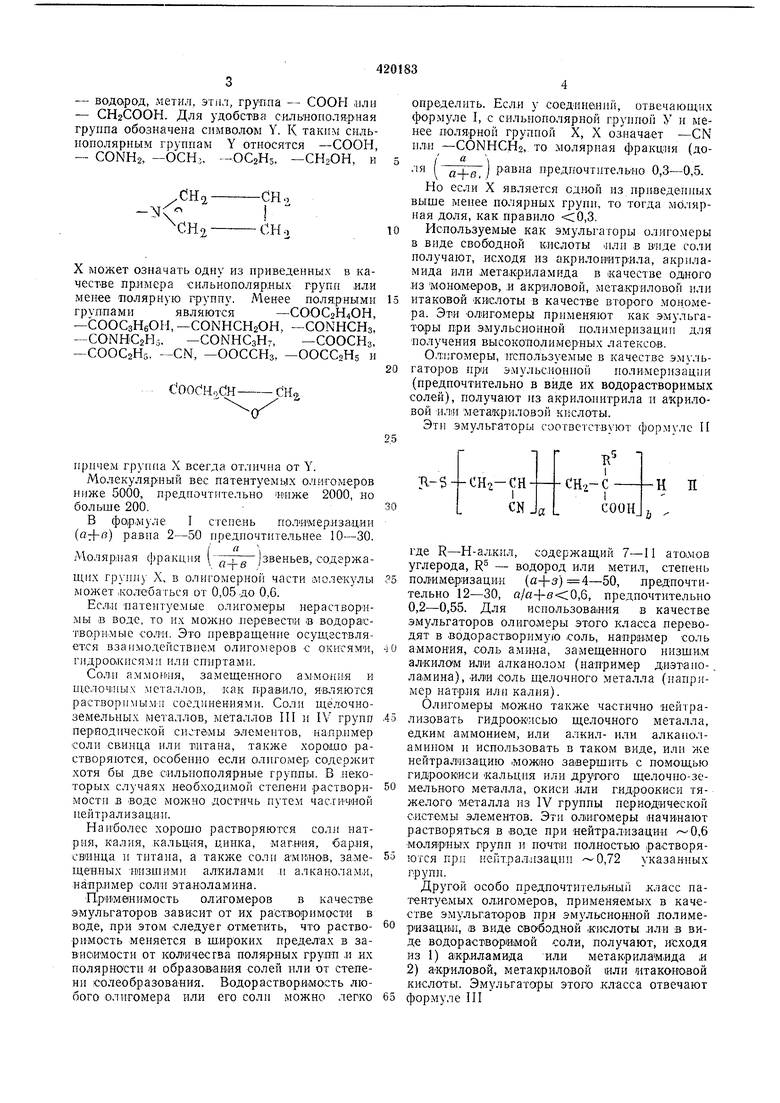

Изобретешь относигся к производству с,интетических полимеров и латексов водно-эмульсионной полимеризацией одного или более этиленненасыщенного мономера и, в частности, касается примен-ечия нового эмульгатора для та,кой полИмеризацИи. Известен способ получения синтетических полимеров и латексов радикальной водноэмульоионной лолимеризацией по крайней мере одного моноэдера, выбрашюго из пруппы, содержащей вин1 ловые соединения и сопряженные диелы, с применением в качестве эмульгаторов алкил- и алкиларилсульфонатов, мыл канифоли, оксиэтилированных ал№илфенолов или высших жирных спиртов. Согласно -изобретбЕиго, в качестве эмульгаторов применяются олиго.меры общей формулы I R-S - (где X II У - различные полярные группы), .которая, разул1еегся, не отображает действительного строения конечных соеди.нений, так как структурные звенья Б R -Н ii I I С.С с-с U и Н Xj находятся в молекуле в неупорядоченном состоянии. Звенья в квадратных скобках могут быть ндеитичными, илп в одной молекуле олигомера может содержаться более двух различающихся между собой звеиьев. В зависимости от полярности полярных групп олигомеры содержат предпочтительно менее одной полярной группы 1на каждые 2 атома углерода в цепп. Одна полярная группа может приходиться также на каждые четыре, шесть или восемь и т. д. углеродных атомов в цеп. В общей формуле I R означает алкильную группу алкилсульфидного око«чания, R, R, R, R, X п Y означают полярные или неполярные пр;идаточ,ные группы, причем минимум два из радикалов R, R, R X п Y являются сильноиолярными группами. В формуле I R означает первичный алкил с прямой целью, содержащий 5-20, предпочтительно 6-12 атомов углерода, R ,и R - водород, метил, этил пли группа СООН; R и R -водород, метил, этлл, группа - СООН ,или - СН2СООН. Для удобства сильнополярная группа обозначена символом Y. К таким сильнополяриым группам Y относятся -СООН, -CONH2, -ОСНз. -OCzHs, -СНаОН, и X может означать одну из приведенных в качесТВе примера сильнополярных групп ,ил.и менее полярную группу. Aleaee полярными группамиявляются-СООС2Н4ОН, -СООСзНбОН, -CONHCH2OH, -CONHCHs, -CONHQHi. -CONHCaH-, -СООСНз, -COOCzHs, --CN, -ООССНз, -OOCCsHj и toodioOHCH., прпчем группа X всегда отлична от У. Молекуля,рный вес патентуемых олигомеров ниже 5000, предпочтительно «виже 2000, но больше 200. В формуле I степень полимеризации ( равна 2-50 предпочтительнее 10-30. Молярпшя фракция Iзвеньев, содержащих группу X, в олигомерной части 1молекулы может .колебаться от 0,05 до 0,6. Есл,и патентуемые олигомеры нераствор-нмы iB воде, то их можно .перевести iB водорастворимые соли. Это превращенпе осуществляется взаимодействием олигомеров с окисями, г и д р о о,к и с я м; I и л и с пи рта м и. Соли ам.мония, замещенного аммония и И1,елоч1ных металлов, как правило, являются растворимыми соединениями. Соли щелочноземельных металлов, металлов III и IV групп перПодпческой системы элементов, напр.имер соли свинца или титана, также хорошо растворяются, особенно еслп олигомер содержит хотя бы две оилыюполярные группы. В .некоторых случаях необ.ходимой степени растворимости в воде можно достичь иутем частичной иейтрализации. Наиболее хорошо растворяются соли натрия, калия, кальщ-гя, цинка, магния, бария, свинца и титана, а также соли амииов, за.мещенлых иизшими алкилами .и алканолам.и, например соли эта.ноламина. Применимость олигомеров в качестве эмульгаторов зависит от их растворимости в воде, при этом следует отметить, что раство римость меняется в ш.иро.ких пределах в зависимости от кол1ич&сгва полярных групп и их полярности И образования солей или от степени солеобразования. Водорастворимость любого олигомер а ил.и его солн можно легко определить. ЕСЛ.И у соединений, отвечающ их ({юрмуле I, с сильнополярной грунпой У и менее полярной группой X, X означает -CN пли -CONHCHa, то молярная фракция (до/ а 1я ( , / Рэвна предпочтительно 0,3-0,5. Но если X является од1юй из приведенных выше менее полярных групп, то тогда молярная доля, как правило ,3. Используемые как эмульгаторы олигомеры в виде свободной кислоты илн в виде соли получают, исходя из акрнлон1итр:ил.а, акрпламида или металриламида в качестве одного из мономеров, .и акриловой, метакриловой или итаковой КИСЛОТЫ в качестве второго модомера. Эти олигомеры применяют как эмульгаторы при эмульсионной полимер.изации для получения высокополимерных латексов. Ол.пгомеры, используемые в качестве эм -льгаторов при эмульсионной полимеризации (предпочтительно в виде их водорастворимых солей), получают из акрилонитрила и акриловой ИЛ1И м такриловэй кислоты. Эти эмульгаторы соответствуют формуле II u-s - где R-Н-ал,к.ил, содержащий 7-11 атолюв углерода, R - водород или метил, степень полимеризации (а-|-з), предпочтительно 12-30, й/а-|-в 0,6, предпочтительно 0,2-0,55. Для использования в качестве эмульгаторов олигомеры этого класса переводят в водорастворимую соль, например соль аммония, соль амИНа, замещенного низщи.м алкилом или алканолом (например диэтано-, ламина), или соль щелочного металла (например натрия или калия). Олигомеры мож.но также частично нейтрализовать гидроокисью щелочного металла, едким аммонием, или алкил- или алкаиоламииом и использовать в таком виде, или же нейтрализацию можио за1вершить с помощью гидроокиси Кальция или другого щелочпо-земельного металла, окиси или гидроокиси тяж«лого металла из IV группы периодической системы элементов. Эти олигомеры начинают растворяться в воде при нейтрализации 0,6 молярных лрупп и почти полностью растворяются при нейт.рал.изации 0,72 указанных групп. Другой особо предпочтительный ласс патентуемых олигомеров, применяемых в качестве эмульгаторов при эмульсион ной лолимер|изаци1И, (В виде свободной .кислоты или в виде водорастворимой соли, получают, исходя из 1) ,иламида или метакриламида и 2) акр-иловой, метакриловой или итакоеовой кислоты. Эмульгаторы этого класса отвечают формуле 1П

R-S -

где R - нормальный г.лкнл, содержащий б-20 атомов углерода, л пред-почтительно 7-12 атомов углерода, R - водород, метил или -СНдСООН; R - водород ил,и метил; степень пол имеризации , предпочтительно 12-30; а/а+в 0,075--0,40, предпочтительно 0,075-0,30, предпочтительнее 0,1-0,2. Есл.и R - водород или метил-, то a-i-e и а/а+в имеют высшее значение, при R CH2COOH - они имеют предпочтительно нижнее значение. Поскольку соединения этого -класса растворяются R воде, их можно использовать в виде .кислоты, или же пбреБести в их водорастворимые соли.

Описа нные олигомеры можно применять при полученИИ разнообраэнейшлх пол.И1меров и полимерных латексов методом эмульсионной поллмеризации, в качестве эмульгаторов.

Полимеры получают полимеризац.ией винильных «мономеров, сопряж-ея.ных диолефиновых MOHOMepOiB и их смесей, например бутадиен, бутадиен-стирол, бутадиен-акрилонитрил, бутадиен-винилиденхлорид :И бутадиен-1метакрилонитр,ил, стирол, стирол-акрилонитрил, стирол-метакрилонитрил, этилакргилат, этилакрилат-вииилацетат, этилакрилат-.метилмегакрилат, этил акр и лат-стирол этилакр.илат -бугилакрилат и бут.илакрилат-акрилонитрил.

Получаемые эмульсионной полимеризацией по патентуемому способу аддитивные пол.нмеры могут быть тина каучука или смолы. Под каучуком здесь подразумевается матер.иал, способный быстро и явно .восстанавл1иваться после больш;их деформаций, способный модифицироваться или уже модифицированный почти до нерастворимого состояния, но способный набухать в кипящих растворителях, например бензоле, метилэхил.кетоне и азеотроииой смеси этанол-толуол.

Модифицированный каучук, не содержащий разбавителей, способен в течение 1 мин сократиться до l -1/2 перво начальной своей длияы после растягивания при комнатной температуре (20-27°) до двойной длины и минутной выдержКИ в этом состоянии.

С.молу можно определить, как материал, содержащий в качестве основного ингредиента органическое вещество с бoльшiи.м молекулярным весом, твердый в обработанном состоянии, но способный формоваться при растекалии на некоторых стадиях производства или переработки в конечное изделие.

Особо частым применением способа эмульсиоиной полимеризации является тюлучеиие полимеров типа карбоксилированных сопряженоых Диолефинов. Сюда относятся полвмеры бутад-иенстирола, или бутадиен-акрилонитрила с HTaKOHOi oii, а.криловой, метакриловой, мелеииовой, фy apoвoй, кина.мовой, винил акр иловой, этакриловой, 2-этил-З-пропилакриловой, р-акрилоксииронионовой или сорбяновой .кислотами.

Указанные мономеры загружают в разнообразных, обычных со()тно1нен 1ях. При карбоксилировалных бутадиен-стирольных латексах количество иолимеризующегося бутадиена и стирола колебле1ся обычно от 40 до 60 вес. % в пересчете на общий вес латекса, а карбОКсильньи компонент загрул ают в количестве 0,5-5 вес. % от общего количества .ио.тимеризующихся мономеров.

Эмульсионный раствор, т. е. олигомер его соль (в случае нерастворимости олигомера) и вода, содержит 10-60% твердого веи1ества и (сверх ожидания) обладает низкой вязкостью - 1 -10 СП при 10-20% твердого вещества. Как прав1;ло. на каждые 4-5 вес. ч. твердого вещества в эмульгнрующем растворе вносят 100 вес. ч. мономера при температуре --50° и давлении 2,45-3,15 гс. Это тппичиые условия, которые могут колебаться в широких пределах в соответствии с известиой технологией эмульсионной полимеризации.

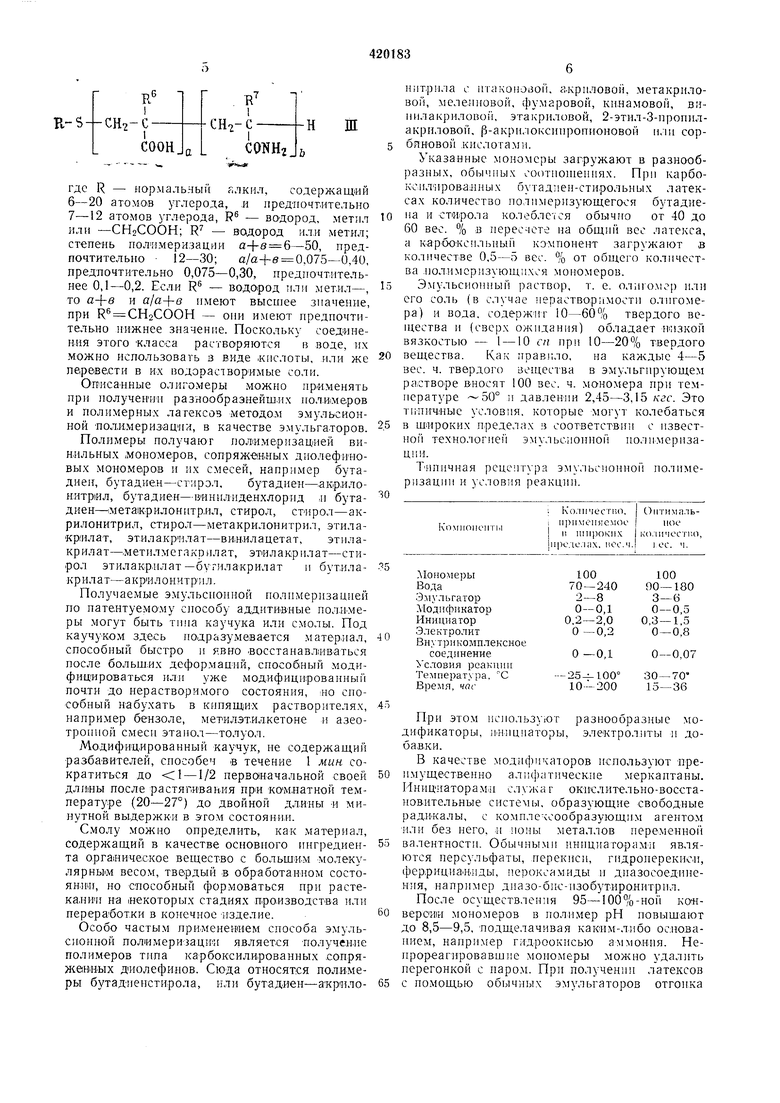

Типичная рецептура эмульсионной полимеризации и условия реакции.

При этом исиользуют разнообразные модификаторы, ИИИциаторы, электролиты и добавки.

В качестве модификаторов исиользуют преимущественно алифатические меркаитаны, Ииициаторам.и служа г окислительно-восстановительные системы, образующие свободные радикалы, с комилечсообразующим агентом или без него, и ионы металлов иеременной валентности. Обычными инициаторами являются нерсульфаты, иерекиси, гидроиерекиси, феррициайиды, иероксамиды и диазосоедииения, например диазо-бис-нзобутирояитрил.

После осуществления 95-100%-ной ко«верои1и мономеров в иолимер рН повышают до 8,5-9,5, Подщелачивая каким-л.ибо основанием, например г.адроокисью аммоиия. Неирореагировавшие моиомеры можно перегонкой с наром. При получении латексов с ио.мощью обычных эмульгаторов отгоика

мономеров лроходнт медлеино .н трудно в связи со вспенквЗагаем, которое препятствует дн:стплляцш II вызывает необходимость прилгенеп-ня пеноловугпек. Кроме того, перегонный ку.б приходится использовать не па полный объем во избежа1Г 1е потери латекса при If ере броске пепы.

Прл получен латексов с помощью патентуемых одигомерных эмульгаторов непрореа1Чфовавш1 е МОноме(рьт моЖНо отогнать из ПОЧТ полностью загружевного аппарата без yciaiHOB K пеноловушки, поскольку при этом пена НС образуется. Это свойство эмульгируемых оллгомерамИ латексов особенно ценно. П;ротйвопеННые средства, добавляемые к об чны1М эмульг руемым латексам, повышают iCTO MOCTb послед 111х и могут повредить качеству полимеров, внедряясь в них в виде чужеродной фазы. В связи с тем, что пр отгонке латекс разбавляется, Концентрация твердого вещества под конец отгонки падает пр мерпо до 50%. У , эмульгируемых .1ерамИ, эта операция значагтельно обле чается з-за отсутствия аенообразоваНия и может бьт легко осуществлена в перегонно-м кубе. Обыч1л 1е э.мульгируемые латексы из-за 1 скло ||Ност | к 1е 10образова М о можно конце ггр 1ровать (упаривать) лвдль в аппаратах с выпаркой в слое, 1аирнмер М югодисковых.

Пр эмульсионной ол 1мер зациI эмульгатор .играет большу о рол не только 1.рн самой полимер1изац1 и, н пр окончатель гай нерера.ботке, а та.кже установлен свойств латекса. Скорость поллмеризац имеет очень важное для повы не;н1 5 эффективности о 1срац 1. Существе.нтю также, чтобы Лредложе11 |1 л1 эм льгатор способствовал получению латекса: «) с незиач 1тельными макроско1ьичес. в,кл1оче иямл коагллятов, зерен или микрохлопьев, в)1зыва Ощих затруднеИИя при переработке и с 1 жающих степень пригодности материала, б) с езнач тель иям 1 еиообразова ем во избежа :ие введс ия ирот: во;7ен1 ых ;средст,в, в) с частицам небальнгих ра-змероз и незнач тел)ной мутностью, так «ак это повышает произаоднтель ость ,и благоприятст)5ует также конечному нспользованлю, г) с вязкостью, позволяюп;ей транспортировать его без потерь, д) с высокой .конце трац1ией твердого вещества, та-к как это повьинает роизводнтельность п снижает трансиортные расходы, и () высокой мехавической прочиостью, например при низком значеннн теста S-/, так как латекс должен быть стойким пр храненпл, транспортировке, омешеваи л унотребленни. Тест S-/ представляет собой простое йопытаине латекса ,на сопрот.ивлен 1е коагул роваиию при механичеокой обработке. Латекс перемешивают в миксере, скорость вращения 15000 об/мин в течение 30 мин. После это1о его фильтруют через сито 100 меш (по стандарту США), а оставшийся коагулят сушат л взвешивают. Механическая стабильность латекса по S-/ выражается весовым (соотношением) процентом сухого коагулята от веса исходного латекса.

П р I ai е р 1. 5 I часть.

Для проведения эмульсионной полимеризации пользуются бутылками, снабженными металлическими колпачками с небольшим отверстием в центре. Металлический колпачок

0 снабжен самозакупоривающейся каучуковой прокладкой, так что после загрузкн ингредиентов или отбора проб колпачок сам закупоривается Несколько таких бутылок вращают, как спицы в колесе, в термостатической бане

5 при 50°, со скоростью 11 об/мин. До закупоривания содержимое бутылки очищают от кислорода введением небольшого избыт1ка бутадиена, которому дают испариться. Ингредиенты полимеризации, указанные ниже, загружают в бутылки в количестве (в граммах), в два раза большем указанных.

Рецепт эмульсионной полимеризации для

карбокснлированвого бутадиен -

стнролыюго латекса

Компонентвес. ч.

Бутадиен40

Стирол59

Итаконовая кислота1

Эмульгатор4

Персульфат калия1.25

Поташ0,4 Этялендиаминтетрацетат

натрия0,07

трет. Додецилыеркаптан0,1

Вода120

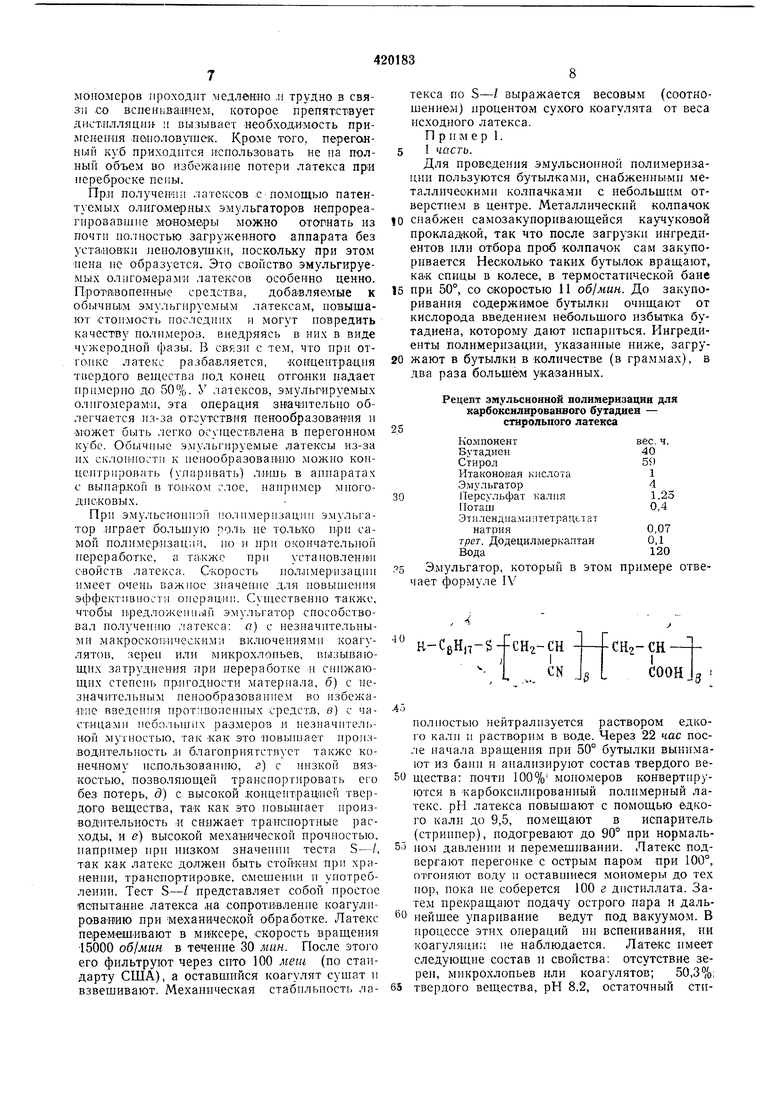

Э.мульгатор, который в этом примере отвеает формуле IV

СНг-СН

СН2-СН -

соон

CN

полность о нейтрализуется раствором едкого л растворим в воде. Через 22 час после начала вращения при 50° бутылки выннма от из и анализируют состав твердого вещества: почти 100% моиомеров конвертируются в «арбоксилированный полимерный латекс. рН латекса повышают с помощью едкого калн до 9,5, помещают в испаритель (стрнннер), подогревают до 90° при нормаль110.М давлении и перемешивании. Латекс подвергают перегонке с острым паром при 100°, отгоняют воду 1 оставншеся мономеры до тех нор, пока не соберется 100 г дистиллата. Затем прекращают подачу острого пара и дальнейшее упаривание ведут под вакуумом. В процессе этих операций ни вспенивания, ни коагуляци;; не наблюдается. Латекс имеет следующие состав н свойства; отсутствие зерен, млкрохлопьев или коагулятов; 50,3%; твердого вещества, рН 8,2, остаточный стирол 0,03%, стабильность S-1 0,01; поверхностное натяжение 70 дин/см, вязкость по Брукфильду 303 сп; мутность 0,65.

Приведенные о свойствах данные (шглядно показывают высокое качество латекса: хорошая механическая прочность (S-/тест) npi высоком поверхностном натяжении. Как уже указывалось, высокое поверхностное натяжение облегчает отделочные операции, устраняет необходимость в противоиенных присадках, так ка,к латекс не образует пены, а хорошая механическая прочность (стабильность) указывает на то, что продукт не портится. При такой -вязкости латекса возможна недорогая транспортировка, а мутность не очень большая.

Получаемый по предлагаемому способу латекс значительно превосходит латексы, нолучаемые с помощью обычных эмульгаторов, например алкилбензолсульфанатов, которые ирп 50%-ном содержании твердого вещества имеют поверхностное натяжение 40 дин/см при той же S-/ стабильности и легко вспеииваются прп перемешивании, что мешает окончательной обработке ii-их использованию.

Если указанный латекс обладает высоким поверхностным натял ением, то олигомерный эмульгатор практически свободен от непрерывной водной фазы н поверхностн раздела с воздухом. Эмульгатор находится лишь на поверхности частиц латекса, та« как, если олигомер проникает внутрь частиц, то латекс имеет слабую - механическую стабильность. Силы, удерживающие олигомер иа поверхности, являются скорее физическими, чем химическими, так как при дестабилизации эмульсии в присутствии иеионного эмульгатора большая часть: олигомера содержится скорее в серуме (латекса), чем с полимером. Отсюда следует, что олнгомер находится в неизменном виде иа иоверхиости частиц латекса, благодаря чему эмульсия стабилизируется.

2 часть.

Поли.мер из латекса, полученного в 1-ой части, выделяют, намазав тонкий слой латекса на стекло н дав воде испа-риться. Полученную

Получение карбокснлнрованного бутадиен-стнрольного латекса с помощью олигомеров с различной длиной цеди

пленку еун1;гг затем в сушилке (печп). Сравнение дефо;)маци;|; нолучеиной пленкн с деформацией пленки, нолученной из латекса, эмульгируемого алкплбснзолсульфонатом, поg казывает, что для 300%-ного удлинения требуется давление 44,10 лгс по предлагаемому способу л 21,7 кгс но известному. Частично это можно объяснить сродством олигомера с полимером. Так, в иротизоположность алкилбен Q золсульфонату, оллгомер не образует отдельной фазы при сушке латекса и не образует включений в пленке, сннжаюии1х прочность последней.

3 часть.

Полимер из латекч-а, полученного в 1-ой части можно также выделить путем флоккуляции. Для этого берут латекс в кол 1чсотве, содержащем 100 г твердого веидества, к нему

0 добавляют 1,5 с аптпоксида.нта - а, р-бпс(2-ОКСИ-3-НОНИЛ-5 - метилбепзплтио) - диэтиловый эфир Б виде эмульсии, 700 г воды, и прп энергично неремещпвапцц 1000 г 4%-ного раствора квасцов (SO)-I2H2O.

5 Э.мульсия дестабилизируется и разделяется на прозрачный серум н маленькие кусочки полимера, .которые отфильтровывают и трижды промывают I л воды. Титрование серума указывает па отсутствие олигомера. Он, по-вндп0 мому, связывается с полимером, который сушат в течение ночп в сушилке прп 60° и получают ноли.мер белого цвета с вязкостью по Муни свыше 200, который образует 86%-пый гель в бензоле. Апалогичпый латекс, но полученный с помощью алкплбензолсульфоната, образует

5 полимер желтовагого цвета с вязкостью по .Мунп свыше 200 и который дает 87%-ный гель в бензоле при ф.юккуляци.и тем же способом.

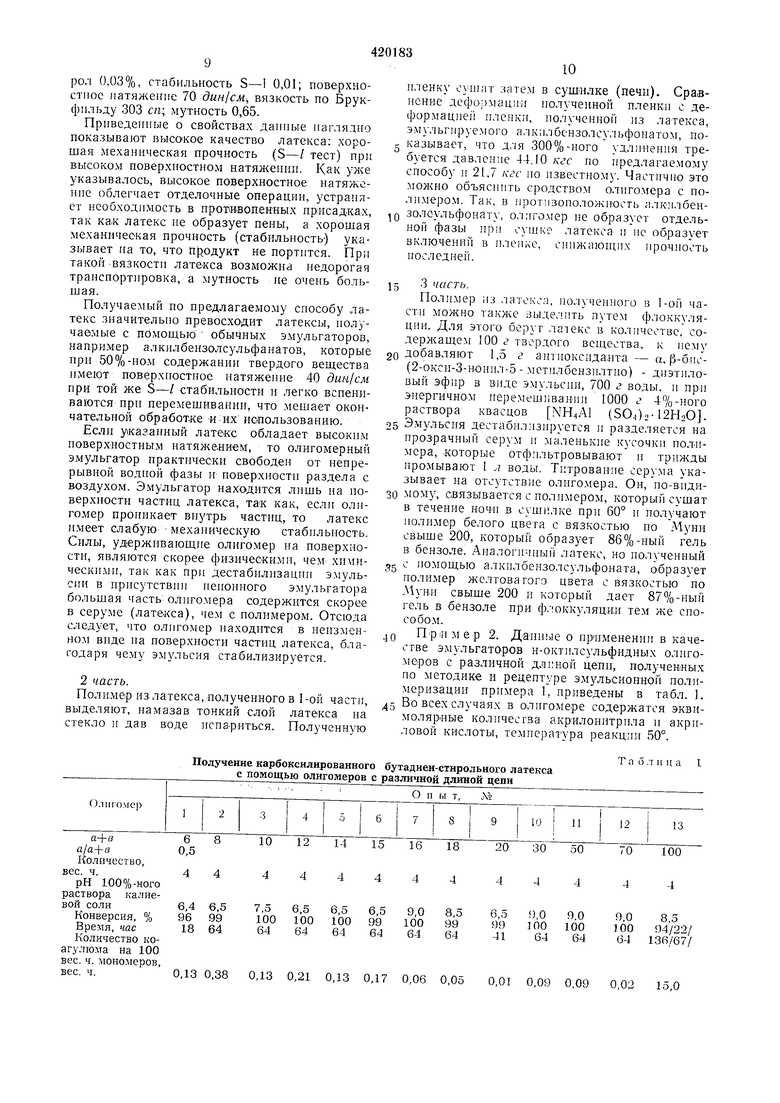

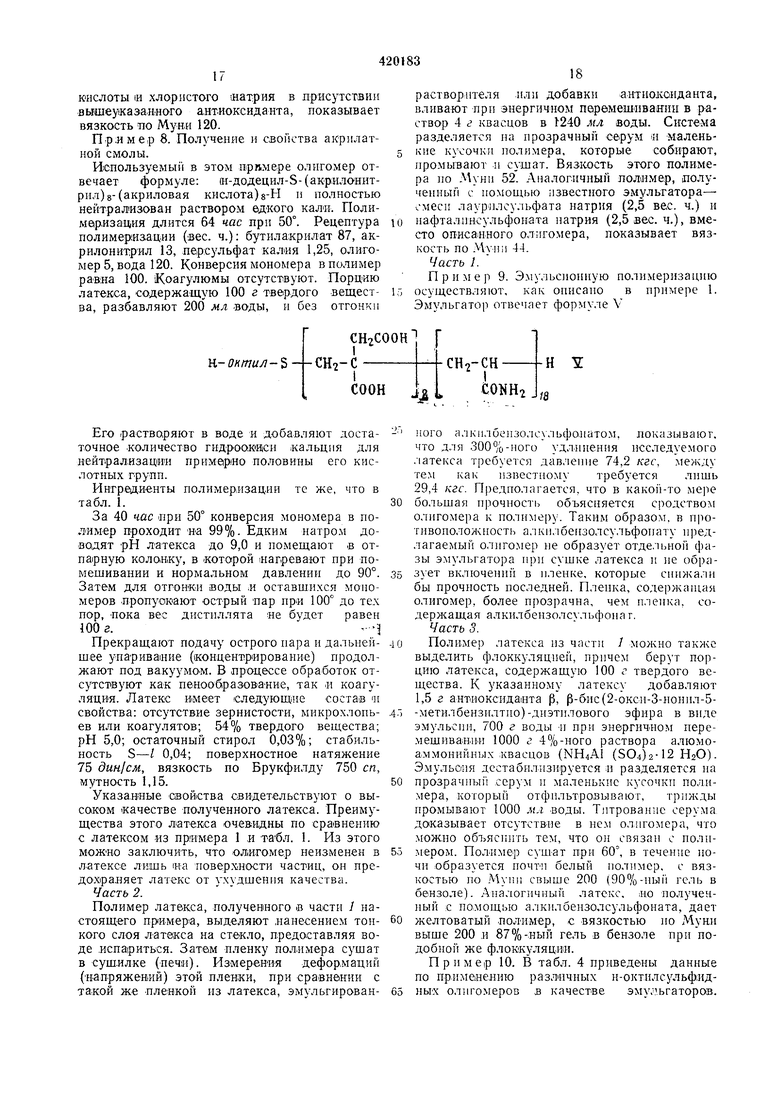

Пример 2. ДаПН 1е о ирпмененип в каче0стве эмульгаторов п-октплсульфидпых олигомеров с различной длиной цепп, полученных по методике и рецептуре эмульсионной полимеризации примера 1, приведены в табл. 1.

5 Во всех случаях в олигомере содержатся эквимолярНые количесгва акрплонптрпла п акриловой кислоты, температура реакции 50°.

Т а б л к а

1-1з табл. 1 наглядно видны преимущества свойств латексов, получаемых по предлагаемому способу И в особенности ценно отсутствие пенообразован1пя в процессе «гх лолучеепя. Продукт наиболее хорошего «ачества атолучают npi стеттенп полимеризации олигомера, равной 6-50. Эмульсиоиная полиме1р| 1зац11я (В присутствии олигомера со степенью полимер.изации 12-30 дает особо хорошие результаты, как это видно из данных соотношения вязкость - мутность, высокого поверхпостиого натяжения и хорошей механической стабильности (тест S-/).

Пример 3. Опыт проводят по методике и рецептуре примера 1. Полимериаация

XiipuKTCpucTiiKa полимеризации

.ч

О

Ji.O10064

ма на 1 00 вес. ч. сухого)

47 5.9

ния рН

41 ьду, сп 1,03 77

ние, дш/см 0,1

Включая 0,4 вес. ч. н-додецильного аналога этого олигол1ера. 6 ПЛ13 - полимеризация.

При гидролизе этих продуктов в присутствии раствора едкого кали образуется значительно меньше коагулюма.

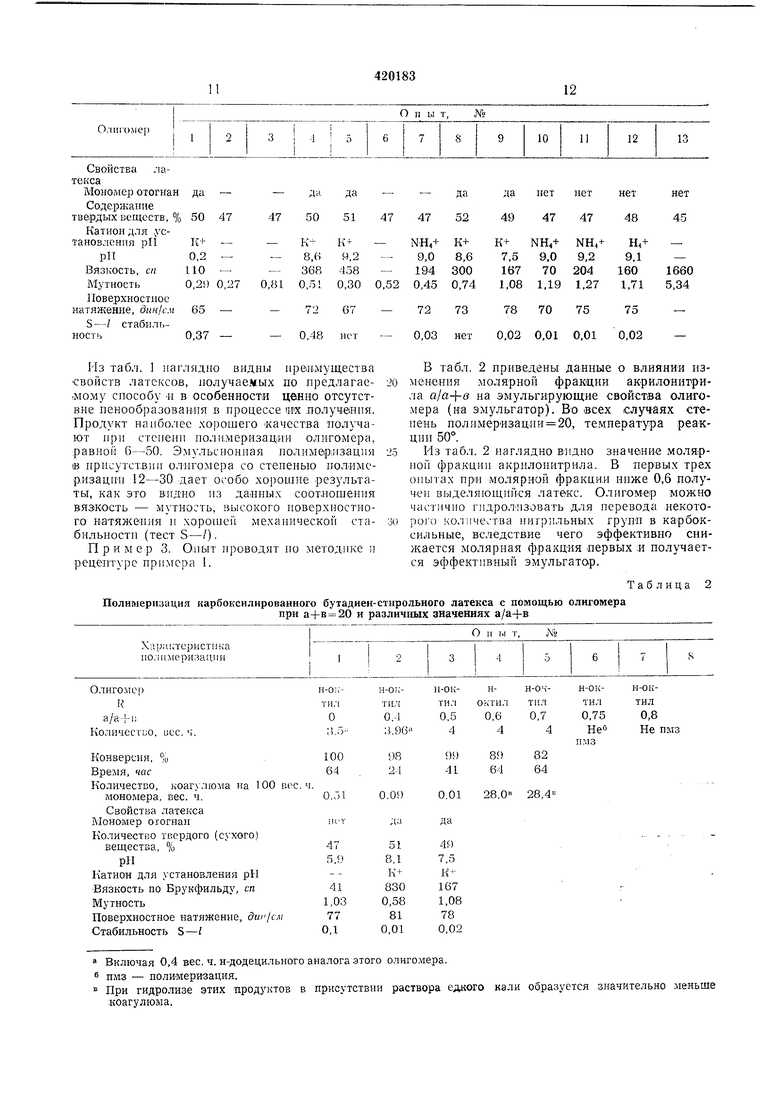

В табл. 2 приведены данные о влиянии изменения молярной фракции акрилоннгрила а/а+в на эмульгирующие свойства олигомера (на эмульгатор). Во всех случ-аях степень полимеризации 20, температура реакции 50°.

Из табл. 2 наглядно видно значение молярной фракции акрилонитрила. В первых трех опытах при молярной фракци.и ниже 0,6 получен В1 1деляющ1н кя латекс. Олигомер можно частично гидролизавать для перевода некоторого количества нитрильных групп в карбоксильные, вследствие чего эффективно снижается молярная фракция лервых ;и получается эффективный эмульгатор.

Таблица 2

О II Ы т,

н-окн-окин-очн-окoi;тилтил тил

ОКТИ.Ч

ТИ.1 ил

0,8 0,75 0,7 4

0,6 4

0,5 4 .-1

Не пмз Нео .96

пмз

82 64

89 64

99 41

28,0 28,4

0.01

да

49

51 7,5 8,1

К+ 167 30 1,08

78 0,02 карбоксилированного бутадиен-стнрольного латекса с помощью олнгомера при а+в 20 и различных значениях a/a-fs

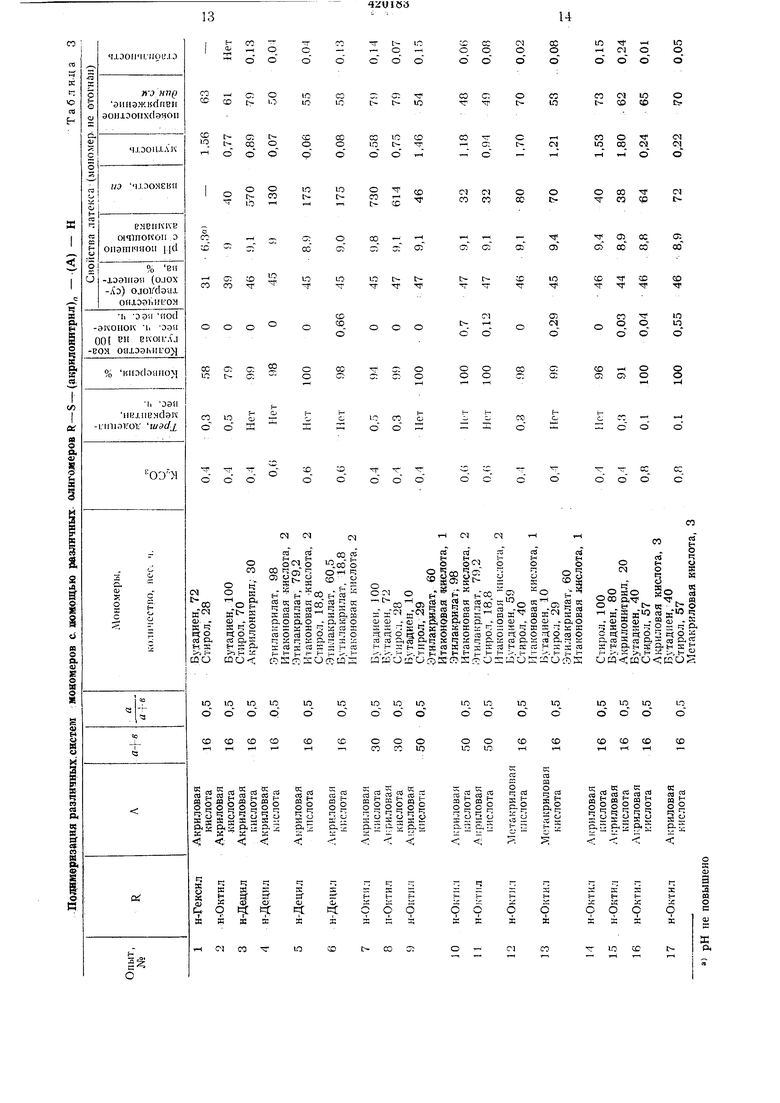

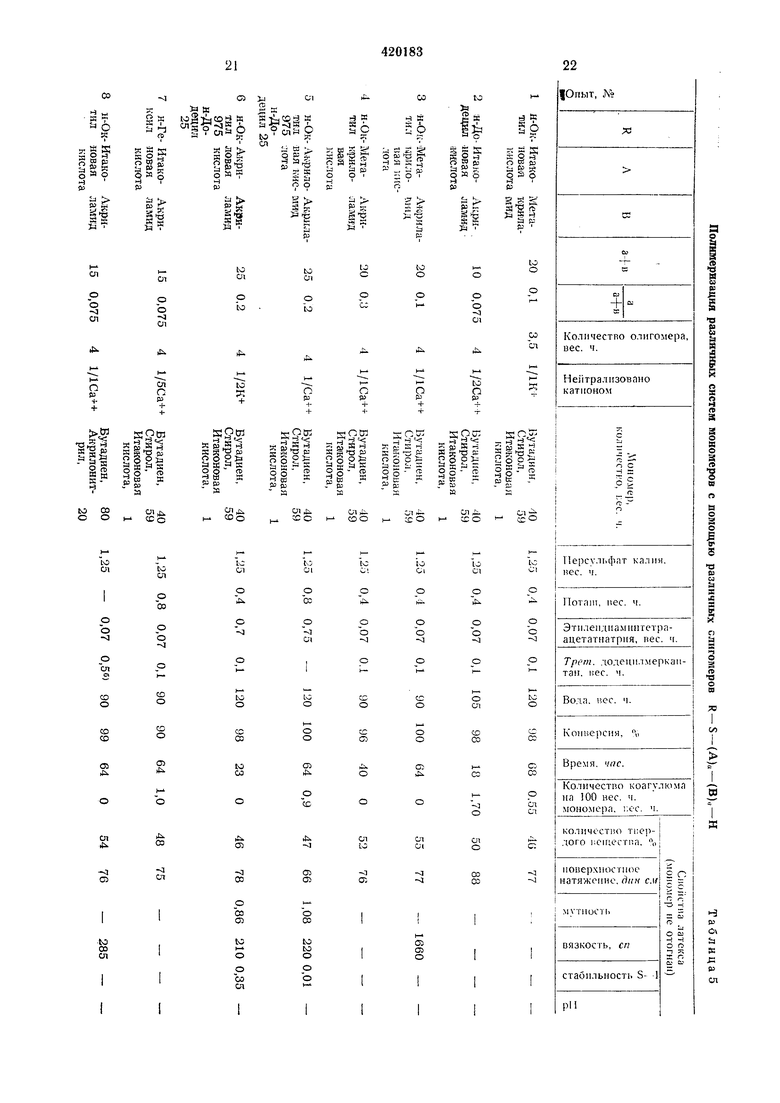

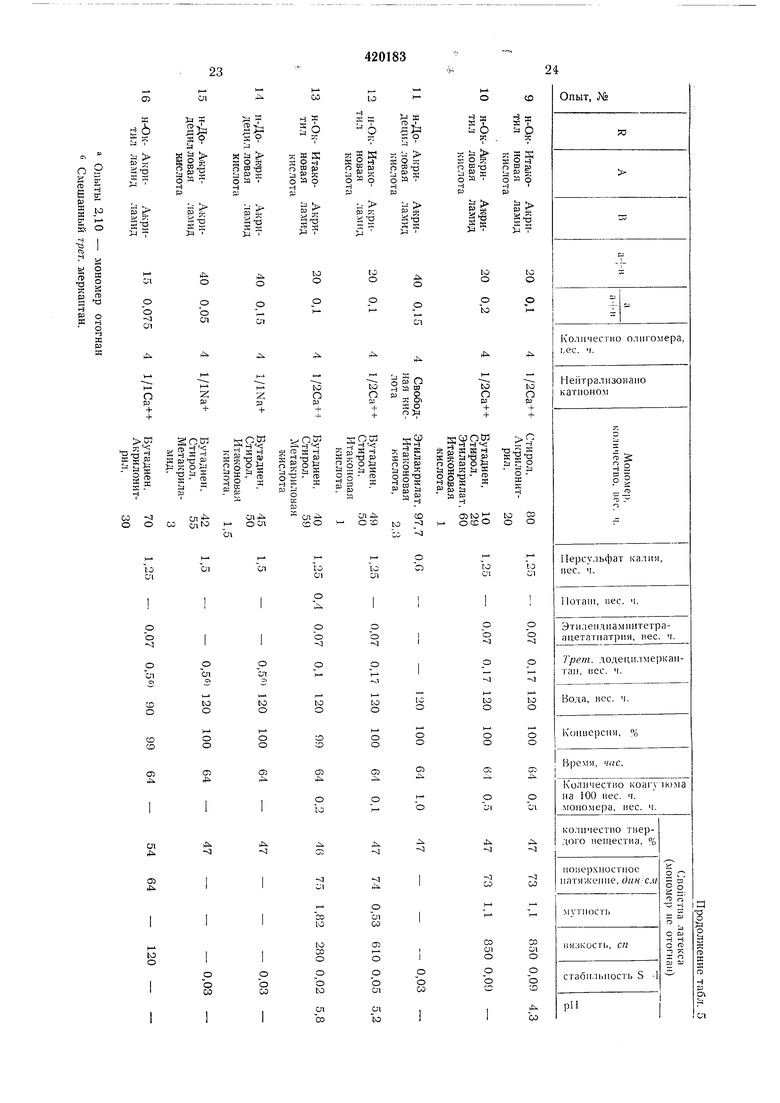

П р ii м с р 4. В этом примере показана лрпмеиимо-ть патентуемых эм,у.тьгаторов в разЛячиых спстемах полимеризации. В табл. 3 прнведепы данные по образованию различных го.мопо.тимеров, сонолимеров, термополимеров и тетранол.имероз как ка.рбоксил нрованных, так п 11ефупкц1Ю:пальпых (;некарбокеилнрова11ных) олигомерных эмульгаторов при изменении алкпльных групп, «ислотных мо.номеров и степени олигомерИзацни. Продолжительность всех реакции 64 час, температура 50°. Ол.пгомер, используемый в качестве эмульгатора (4 вес. ч.), полностью псйтралировап ра.стВором едкого калия. Кроме ппгредиентов, приведевных в табл. 3, все рецептуры пол-пмеризацин включают 1,25 вес. ч. KsSjOs 0,07, вес. ч. четьгрехнатрлевой соли эгплепдиаминтетрауксуснон кислоты и 120 вес. ч. воды.

Из табл. 3 видно, чго эмульсиоппая полимеризация приводит к получению разиоо.бразных латексов с xOiponuiMn свойствами при отсутствии пенообраЗован.ля. В некоторых системах эмульгатор может содержать алкильные группы предиочтитель:Н0 с больииьм числом атомов углерода, че.м в случае бутадиен - стирол - итаконового .латекса. А-палогичпо этому в некоторых систе.мах может оказаться целесообразной более высокая стеиень нолимеризации олнгомера. Кроме того, изменение соотношений мономеров -при образовании латекса моЖСт оказагь значительное влияние на свойства латекса.

Пример 5. Получение синтетического каучука путем эмульсионной иол.имеризации с приме.неннем патептуемого ол игомера :и качестве эмульгатора.

Олйгомер, полностью нейтрализованный едким калием, отвечает формуле: н-октнл-S-(акрилопитрил)а - (акриловая кислота)в Н, нриче.м , а/а+в -0,55. Рецептура полимеризацин (.вес. ч.): бутадиен 72, стирол 28, пер.сульф.ат калия 1,25, олиго.мер 4, поташ 0,4, эрилендиаминтетраацегат натрия 0,07, трет. додецилмеркаптан 0,3 и вода 120. Спустя 64 час после начала реакции, протекающей при 50°, конверсия мономера в полимер проходит на 89% н сосуд вынимают из бани. Латекс нодщелачивают аммиаком, доводя рН до 9,2, добавляют 0,2 вес. ч. гидрохниопа и отго} яют остаточные мономеры. Некоторое количество латекса, содержащее после отгонки монономеров 14,7% твердого вещества (на 100 г твердого вещества берут 1,5 г антиоксидаита - смесь г/7мс(мононо1Н1Илфенил)фоефита и (дннон11лфенил)фосф,ита в виде эмульси1и). Это количество приливают « 250 г 25%-ной ceiptHoA кислоты и 1000 г воды при энергичном неремешиваниа-. Прозрачный серум отделяют от небольших кусочков полимера, а полимер промыв-ают .и сушат. Вязкость по Муни полученного синтетического каучука равна 112. Аналогичный синтетический каучук, нолучеппый с натриевой солью смеои жир.ных кислот, .имеет .вязкость по Мупи, равную 83.

Пример 6. Получение полнстирольной смолы путем эмульсионной аддитивной полнмеризаци;И с патенгуемым олпгомером в качестве эмульгатора.

Олйгомер идентичен олигомеру лз примера 1 при рецептуре 1гол |меризации -из примера 5 с той разницей, что вместо бутадиена и стирола берут 100 вес. ч. стирола и без приприменепия грег.додецилмеркаптана. Спустя 16 час после начала реакции мономер конвертируется в полимер на 97%. К порции латекса, содержащей 10 г твердого вещества - без OTiOHKn растворителя ;ИЛН добавки антноксида1гга - добавляют 100 г 45%-пого раствора квасцов прН энергичном перемешивании. Полистирольная смола отделяется в в,иде мелких частиц, которые отделяют от нрозрач:ного серума, промывают п сушат. Эта смола не растворяется в толуоле или диметплформамнде, между тем как аналогичная смола, полученная с помощью известного эмульгатора -натриевых солей смеси жнрпых кислот-растворяется в толуоле н обладает характеристнческой вязкостью 4,51. Полистирольная смола, иолученная с иомощью олигомерного эмульгатора, коагулируется также нр:и добавлешта 24,5 г смолы к раствору 20 г 25%-пой серной .кислоты в 78 г воды кр.и энергичном перемеп иванин. Смола имеет .вид небольших частиц (кусочков), кото.рые отделяют от серума, нро.мывают и сушат. Смола ие растворяется в , но растворяется в метилэтнлкетоне или диметилформамиде. Характеристическая вязкость раствора в метилэтнлкетоие состав.чяет 2.20.

Пример 7. Получение и свойства бутадиС|Н-акрИлоНИтрильной смолы нутем эмульсионной 1 олимеризац.ин с помощью патентуемого ол1п-омер-а в качестве эмульгатора.

Олнгомер пр:и рН 4,9 (КОН) отвечает форму.те: н-октпл-S-(акрилонитрил)а - (акриловая кислота),,- Н, , а/а+в 0,5. Рецеитура пол.и ;еризацИИ (вес. ч.): бутадиен 60, акрилонитрил 40, .персульфат калия 1,25, олигомер 4, грег.додецилмеркаптап 0.4, вода 120-. Спустя после начала реакции 15 час при 50° ко.нвер.сия мономера в полимер достигает 97%. Сосуд вынимают из бани и добавляют 0,2 г гидрохинона. Порцию латекса, содержащую 100 г твердого вещества, не отгоняя растворитель, разбавляют 200 мл воды п в виде эмульсии впосят 1,5 г аптиоксиданта - смесь три (мопоноцилфепнл) фосфита и три (дпиони.чфеии.ч) фосфита. Эту смесь вливают в раствор 250 г 25%-пой серной кислоты в 1000 мл воды при энергнчном неремешнванпп. Эта система разделяется па прозрачный серум и маленькпе кусочки полпмера, который отделяют, промывают и сушат. Вязкость по Муии этой СМ.ОЛЫ, представляющей собой аддитивный полимер бутадпенакрилонитрила, равна 200. Аналогичный полимер, полученный с по.мощью натриевых солей смес.и жирных кислое, флоккулпрова 1ны1{ с помощью серной

Кнслоты 1И хлористого яатрия в присутствии вышеуказанного а,нт.иоксиданта, показывает вязкость по Муки 120.

Пр.име,р 8. Получение и свойства акрилатной смолы.

Используемый в этом прлмере олигомер отвечает формуле: 1Н-додецил-5-(акр:илонитрил) 8-(акриловая кислота) s-H п полностью нейтрализован раствором едкого калИ. Полимеризация длится 64 час при 50°. Рецептура полимеризации (вес. ч.): бутилакрилат 87, акрилонитрил 13, персульфат калия 1,25, олигомер 5, вода 120. Конверсия мономера в полимер равна 100. Коагулюмы отсутствуют. Порцию латекса, содержащую 100 г твердого вещества, разбавляют 200 мл воды, и без отгонки

растворителя или добавки антиокоиданта, вливают при энергичном пе1ремеша ваш1и в раствор 4 г квасцов в 1240 мл воды. Система разделяется на ирозрачныи серум i маленькие кусочки полимера, которые собирают, промывают и сушат. Вязкость этого полимера по Муни 52. Аналогичный полимер, лолучениыи с помощью известного эмульгаторасмеси лаур)1лсу.1ьфата натрия (2,5 вес. ч.) и нафталпнсульфоната натрия (2,5 вес. ч.), вместо оПИсанного олигомера, показывает вязкость по .Hyiiii 44.

Часть }.

Пример 9. Эмульсионную полимеризацию осуществляют, как описано в примере 1. Эмульгатор отвечает формуле V

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного каучука | 1978 |

|

SU749069A1 |

| ГЕРМЕТИЗИРУЮЩИЕ ГЕЛИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ В ГЕРМЕТИЗИРУЮЩИХ КОМПАУНДАХ ДЛЯ САМОГЕРМЕТИЗИРУЮЩИХСЯ ШИН | 2016 |

|

RU2742276C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРОВ ДЛЯ ВОДНО- ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ КАУЧУКА | 1970 |

|

SU268308A1 |

| Способ получения привитых сополимеров | 1978 |

|

SU967277A3 |

| РЕЗИНОВАЯ СМЕСЬ И ШИНА, ИЗГОТОВЛЯЕМАЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2571135C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2016 |

|

RU2622649C1 |

| НАТРИЕВЫЕ СОЛИ 2-ГИДРОКСИ-6-НАФТОЛСУЛЬФОКИСЛОТЫ И ГЛИЦИДИЛОВОГО АДДУКТА В КАЧЕСТВЕ ДИСПЕРГАТОРА ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2745264C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2193571C2 |

| ПОРОШКООБРАЗНЫЕ СМЕСИ С НИЗКОЙ ЭМИССИЕЙ, СОДЕРЖАЩИЕ НИТРИЛЬНЫЕ КАУЧУКИ | 2016 |

|

RU2703267C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

,-Октил-Ъ -

Его .растворяют в воде и добавляют достаточное количество гндроо.К1И|Сп кальция для нейтрализации примерно половины его кислотных групп.

Ингред-иенты полимеризации тс же, что в табл. 1.

За 40 час при 50° конверсия мономера в поЛимер проходит «а 99%. Едким натром доводят рН Латекса до 9,0 и помещают в отпарную колонку, в которой нагревают при помещивании и нормальном давлении до 90°. Затем для отгонки воды .и оставшихся мономеров пропускают острый пар при 100 до тех пор, Пока вес дистиллята яе будет равен 100г.- Прекращают подачу острого пара и дальпейшее упаривание (концентрирование) продолжают под вакуумом. В процессе обработок отсутствуют как пенообразование, так « коагуляция. Латекс имеет 1СледуюЩ(Ие состав и свойства: отсутствие зернистости, микрохлопьев или коагулятов; 54% твердого вещества; рН 5,0; остаточный стирол 0,03%; стабильность S-/ 0,04; поверхностное натяжение 75 дин/см, вязкость по Брукфилду 750 сп, мутность 1,15.

Указаввые свойства свидетельствуют о высоком качестве полученного латекса. Преимущества этого латекса очевидны по сравнению с латексом из примера 1 ,и тэбл. 1. Из этого можно заключить, что одигомер неизменен в латексе лишь 1на поверхности частиц, он предохравяет латекс от ухудшения качества.

Часть 2.

Полимер латекса, полученного в части 1 настоящего примерна, выделяют нанесением тонкого слоя Латекса на стекло, предоставляя воде .испариться. Затем пленку пол1имера сушат в сушилке (печи). Измерения дефорлтаций (напряжений) этой пленки, при сравнении с такой же пленкой из латекса, эмульгирован110ГО алкилбеизолсульфо натом, показывают, что для 300%-иого удл.инения исследуемого латекса требуется давление 74,2 кгс, между тем как известному требуется лишь 29,4 кгс. Предполагается, что в какой-то большая прочпость объясняется сродство. олигомера к полимеру. Таким образом, в противоположность ал кил бензол сульфопату предлагаемый олигомер не образует отдельной фазы эмульгатора при сущке латекса п не образует включений в пленке, которые снижали бы прочпость последней. Пленка, содержании олигомер, более прозрачна, чем пленка, содерлсащая алкилбензолсульфона г.

Часть 3.

Полимер латекса из части 7 можно также выделить флоккуляцией, причем берут порцию латекса, содержащую 100 с твердого вещества. К указанному латексу добавляют 1,5 г антиоксидавта р, р-бнс(2-окси-3-нонил-5-метилбензилтпо)-диэтплового эфира в виде эмульсии, 700 г воды П при энергичном перемешивав.и.и 1000 г 4%-ного раствора алюмоaiMMOHHUHbix .квасцов (ЫП4А1 (504)2-12 НаО). Эмульсия дестабилизируется :п разделяется на прозрач1п и .серум и маленькие кусочки полимера, который отфильтровывают, промывают 1000 мл воды. Титрование серума доказывает отсутствие в не.м олигомера, что МОЖ.НО объясн ггь тем, что он связан с полимером. ПоЛИмер с}-шат при 60°, в течение почп образуется почти белый полимер, с вязкостью по Муни свыше 200 (90%-пый гель в бензоле). Ана.чогнчный латекс, «о полученный с помощью алкилбензолсульфоната, дает желтоватый полимер, с вязкостью но Муни выше 200 и 87%-ный гель в бензоле при подобной же флоккуляции.

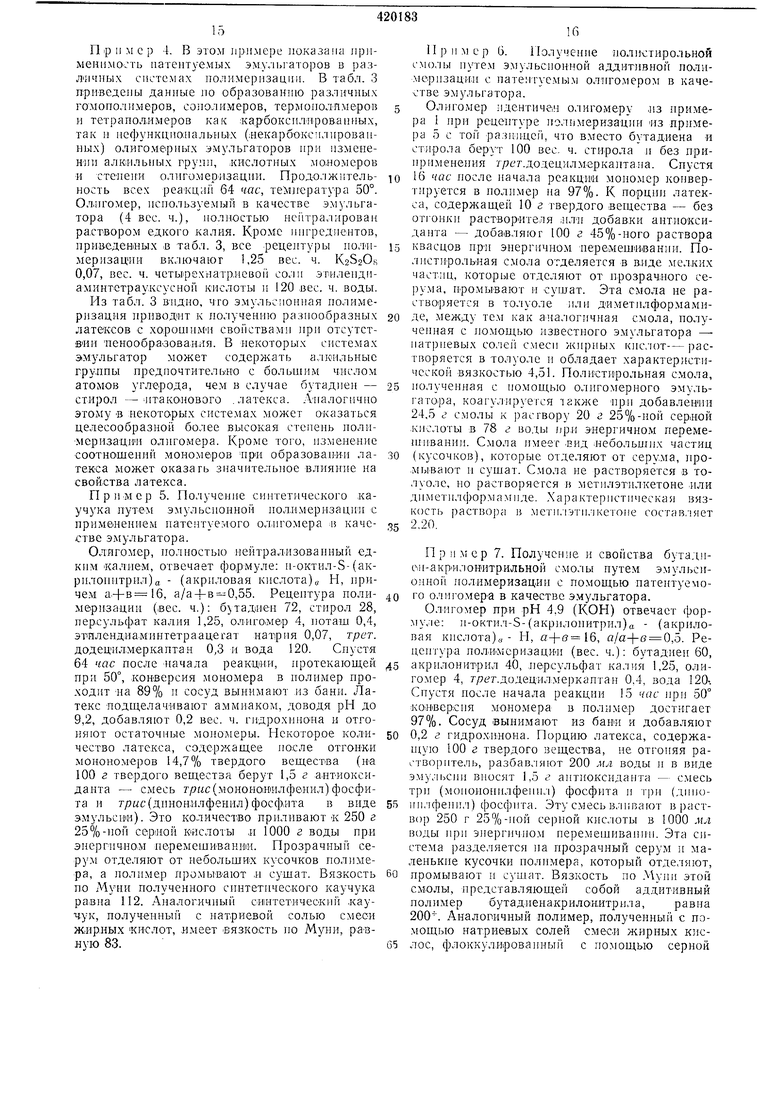

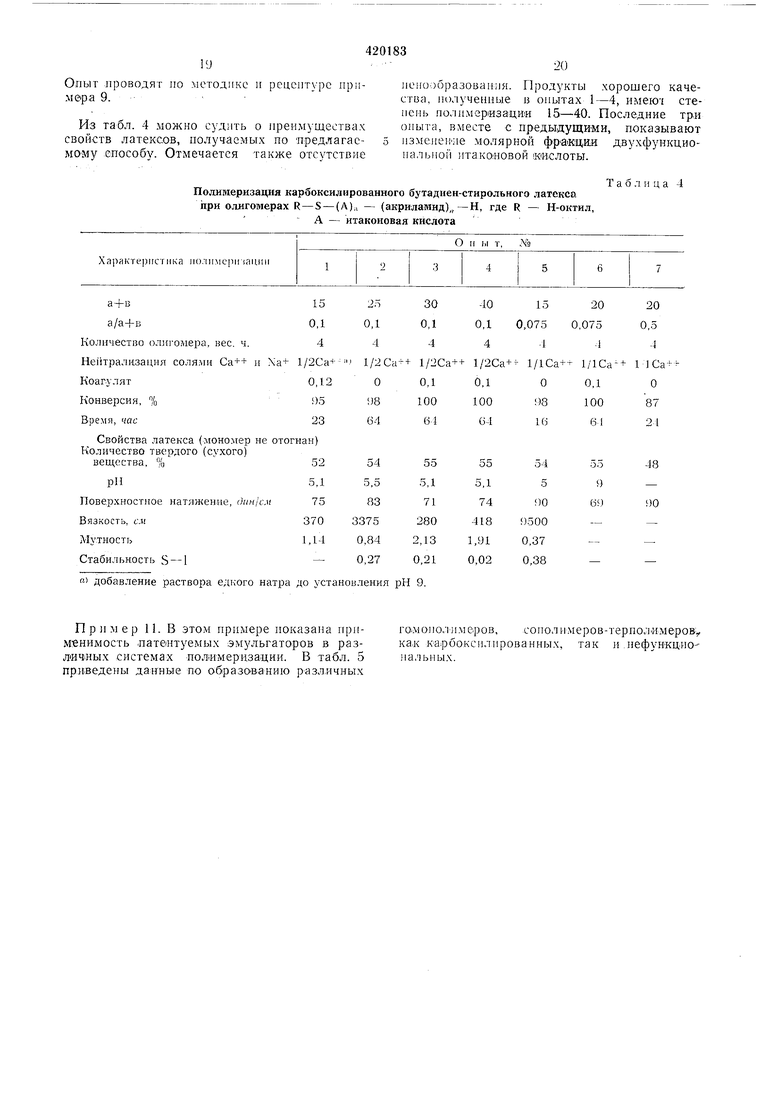

Пример 10. В табл. 4 приведены данные по применению различных н-октилсульф:идных олигомеров в качестве эму..ьгаторов.

У

Опыт проводят по методике и рецептуре npiiмера 9.

Из табл. 4 можно судить о преимуществах свойств латексов, получаемых по предлагаемОМу епособу. Отмечается также отсутствие

Полимеризация карбоксилированного бутадиен-стирольного латекса при олигомерах R - S - (А)а - (акриламнд),,-Н, где R - Н-октил, А - итаконовая кислота а+в1525 а/а+Б0,10,1 Количество оллгомера,нес. ч. 44 Не11трализац11я солями Са++ и Na+ l/2Ca-i 1/2С Коагулят0,12О Конверсия, %S)598 Время, час2364 Свойства латекса (мономер не отогнан) Количество твердого (сухого) вещества, %5254 Пове,рхност1юе натяжение, diiujcM Вязкость, см Мутность Стабильность S - 1

добавление раствора едкого натра до установления рН 9.

Прпмер 11. В этом прпмере показана прпм-енимость .патентуемых эмульгаторов в различных системах полимеризации. В табл. 5 приведены данные по образОВанию разл,ичных

ценообразования. Продукты хорошего качеcTtsa, полученпые в опытах 1-4, имею степень полимеризации 15-40. Последние три опыта, вместе с предыдущими, показывают измеиение молярной фракции двухфункциональнон 11тако1новой кислоты.

Таблица 4

гОМопол 1м еров, сонол нмеров-терполимеров-., ка.к карбокснлнрованных, так и лефункц.поиа.чьных. 3040152020 0,1ОД0,0750,0750,5 44 144 1/2Са++ 1/2Са+- 1/1Са+- 1/1Са + 1 1 Са + 0,10,1О0,1О 1001009810087 6164166121 5555о4а548

21

420183

|Опыт, №

к

+

Количество олнгомера, вес. ч.

Не1 |трал113овано

о ft катионом

23

03

О)

ьз ж

g

§9

g ё

S 9

и

к 5 S я О -3 S§

а-й

es

Н

да

g

S

||

313

5 S

S §

ю о

I

it

,й. о о

fp

tj

р

о ел

g

о а

о ел

ел

о -з

ж р

я

24

Опыт, №

со

3т

Л

я1я и О

§

я И о

ё|Г

S S

§р 秧

logо 4 и 03 §11

iil

I а о

to

и

ь

5 II р pj и

§

,;§

ia Г

Ю О

to

О

О

р

ю

Ol

Кол 11 честно ол 11 го мера, 1,ес. I.

Не|1трализо1 а11О катионом

Персульфат калия, нес, ч.

Поташ, вес, ч.

Этилендиамиптетраацетатиатрия, вес, ч.

Трет, долепил меркаптан, liCC, ч.

Вода, вес, ч.

Копнерсия, %

Кол и чество коа гу i ю ма на 100 Eicc, ч, .M0iio,iepa, нес, ч.

количество твердого BeniecTBa, %

поверхностное

О натяжение, Оин-см

|§

s И

И

ого

-5У

П)

го

S го

-1

Из таблицы 5 видно, что эмульсионная по. .-тимеризация дает разнообразные латексы с хорошими свойствами без пенообразования. Специалист в этой области легко установит, какой эмульгатор лучше всего подходит для данной полимеризации. В некоторых системах эмульгатор может содержать алкилы предпочтительно с большим числом углеродных атомов по сравнению с латексом из бутадиеистирол-итаконовой кислоты из предыдущих примеров. Точно так же, во многих системах могут оказаться целесообразными более высокая степень полимеризации олигомера или различное молярное соотношение двух мономеров в олигомере. Кроме того , изменения соотношений полимеризуемых мономеров прп образовапип латекса могут оказать существенное влияние па свойства латекса.

Пример 12.

Получение синтетического каучука путем эмульсиоппой аддитивной полимеризации, с применением патентуемого олигомера в качестве эмульгатора. Олигомер-эмульгатор, используемый при этой полимеризации, отвечает формуле н-октил-8-(итаконовая кислота)2(акриламид) 18-Н, и наполовину нейтрализован гидроокисью кальция. Полимеризацию проводят прп 50°. Рецептура (вес. ч.): бутадиен 72, стирол 28, персульфат калия 1,25, олигомерпый эмульгатор 4, поташ 0,4 ,четырех-патрпевая соль этилепдпаминтетрауксусной кислоты 0,07 т-рет.додецилмеркаптап 0,4, вода 120. Через 69 час при 50° копверспя мономера в полпмер проходит на 85%, поли.меризацию прекращают введением 0,2 г гидрохипопа и изъятием сосуда из бапи. 11з получегптого латекса отгопяют остаточпые мопомеры с водяным паром прп атмосферном давлении. Порцию латекса, содержащего 134 г твердого вещества (сухого), смешивают с 2,0 г аптиокспдепта- с.гесь грис(мопоиилфепил)фосфита п г/;//с(дипонилфепил) фосфита в виде эмульсии. Смесь приливают прп энергичном перемешиванпп к раствору 268 г 25%-ной серной кислоты в 268 г метанола. При этом полимер выделяется в виде малепькпх частиц (кусочков), прп прозрачном серуме. Полимер отфильтровываJOT, промывают и cyniaT. Вязкост1 полимера по Муни 60. Такой же полимер, полученный с помощью пат)иевой соли смеси жирпых кислот, имеет вязкость по Муии 83.

Пример 13.

Получение полистирольпой смолы путем эмульсиопной аддитивной полимеризации, с использовапием патептуемого олпгомера в качестве эмульгирующего средства. Олигомер п рецептура такие же, как в примере5, с тем лишь отлпчпе.м, что вместо бутадиена и стирола берут 100 вес. ч. стирола и не берут трег.додецил меркаптана. После 16-часовой реакции нрп 50° конверспя мономера в нолимер проходит на 100%. Не отгоняя растворителя и не добавляя антиоксиданта, отбирают порцию латекса, содержащую 10 г твердого (сухого) вещества п вносят в 100 г 4%-ного

раствора квасцов при энергичном перемешнвании. Полистирольная смола выделяется в виде маленьких кусочков, которые отфильтровывают от прозрачного серума, промывают и 5 сушат. Эта смола не растворяется в толуоле, .между тем как аналогичная смола, полученная с помощью натриевой соли смеси жирных кислот, растворяется в толуоле и имеет характеристическую вязкость 4,51. Полистирол,

JO полученный с помощью патентуемого олигомера, растворяется в диметилформамиде на 70%, характеристическая вязкость полимера равна 0,28. Полистирольный латекс, эмульгированный олигомером, коагулируется при введении 22 г латекса в энергично перемешиваемый раствор 21 г 25%-ной серной кислоты, 21 г метанола и 57 г воды. При этом получается прозрачпый серум и кусочки полистирола, которые отфильтровывают, промывают н сушат. В этом случае смола растворяется в толуоле, характеристическая вязкость равна 0,38. Пример 14. Получение полиакрнлата путем эмульсионной аддитивной полимеризации, с использованием патентуемого олнгомера в

5 качестве эмульгирующего средства. Олигомер отвечает формуле: н-додецил-5-(нтаконовая кислота)2-(акриламид)18-Н и полностью нейтрализован раствором едкого кали. Температура реакции 50°. Рецептура (вес. ч.): бутила30 крилат 87, акрилонптрил 13, персульфат калия 0,3, олигомерный эмульгатор 5, вода 180. За 64 час при 50° образуется латекс, содержащий 30,1% твердого (сухого) вещества. Остаточные мономеры отгоняют из латекса острым

35 паром при атмосферном давлении. Латекс затем вносят в равный объем 1%-ного раствора квасцов, при энергичном перемешивании. Полимер выделяется в виде мелких кусочков, которые собирают, промывают и сушат. Вязкость по Муни акрилатной смолы 42.

Аналогичная полиакрилатная смола, полученная с помощью 2,5 вес. ч. лаурилсульфата натрия и 2,5 вес. ч. нафталинсульфоната натрия вместо олигомера, имеет вязкость по Му5 ни 41.

Пример 15.

Получение и свойства полпбутадиепакрилопитрильно смолы путем эмульсионной полимеризации с помощью патентуемого олигомера

0 в качестве эмульгирующего средства. Олигомер, подщелоченный едки1М калием дорН7, отвечает фор суле; н-додецил-5-(итакоповая кпслота)2-(акрилампд)18-Н. Рецептура полимеризации (вес. ч.): бутадпеп-60, акрплопитрил-

40, персульфат калия - 1,25, олпгомер - 4, грег.додецилмеркаптан - 0,4, вода - 120. За 15 час при 50° конверсия мономера в полпмер достигает 99%, сосуд выппмают из бапи и вносят в него 0,2 г гидрохинона. Не отгоняя мономера, отбирают порцию латекса, содержащую 100 г твердого (сухого) вещества, разбавляют 200 г воды и вносят в виде эмульсин 1,5 г антиоксиданта, подобного описанному в примере 12. Эту смесь приливают к энергично перемешиваемому раствору 250 г 25%-ной

серной кислоты в смеси 650 г метанола и 400 г воды. Система разделяется на прозрачный серум и мелкие кусочки нолимера, которые отфиль,тровывают, промывают и сушат. Вязкость но Муни этой полибутадиенакрилонитрильной смолы.равна 200. Аналогичный нолимер, полученный с помощью натриевой соли смеси жирных кислот и флоккулированной с помощью серной кислоты и хлористого натрия в присутствии описанного ранее антиоксидаита, показывает вязкость по Муни 120.

Предмет изобретения

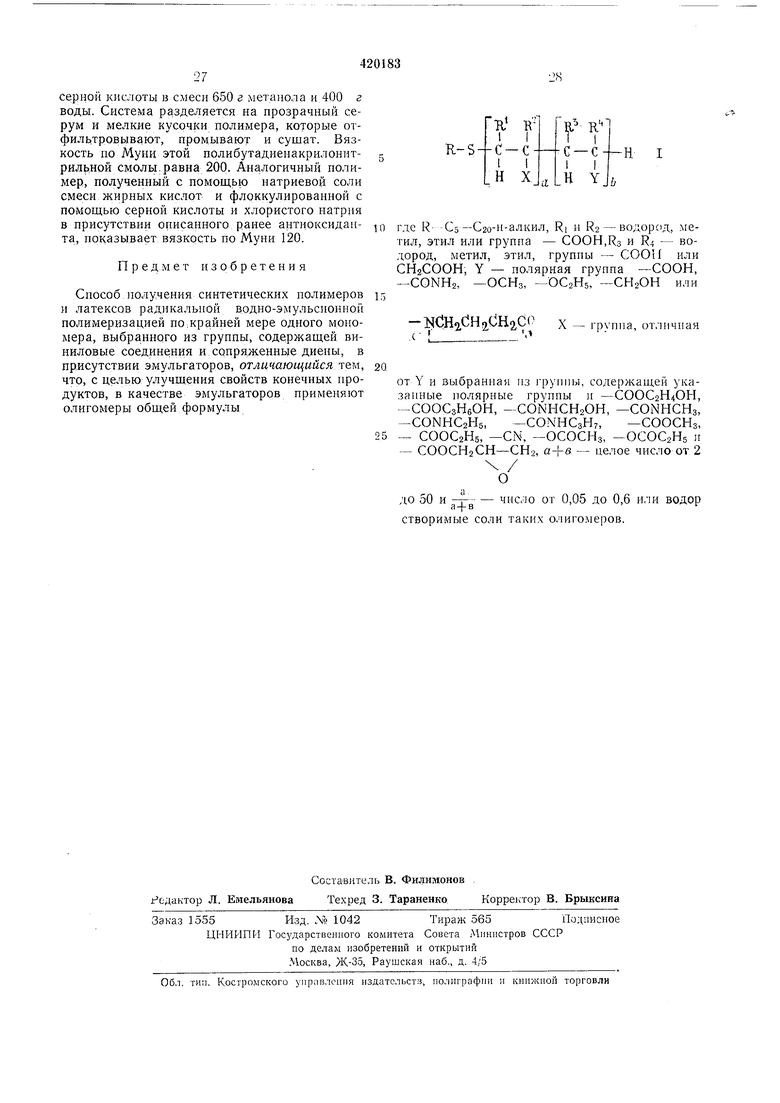

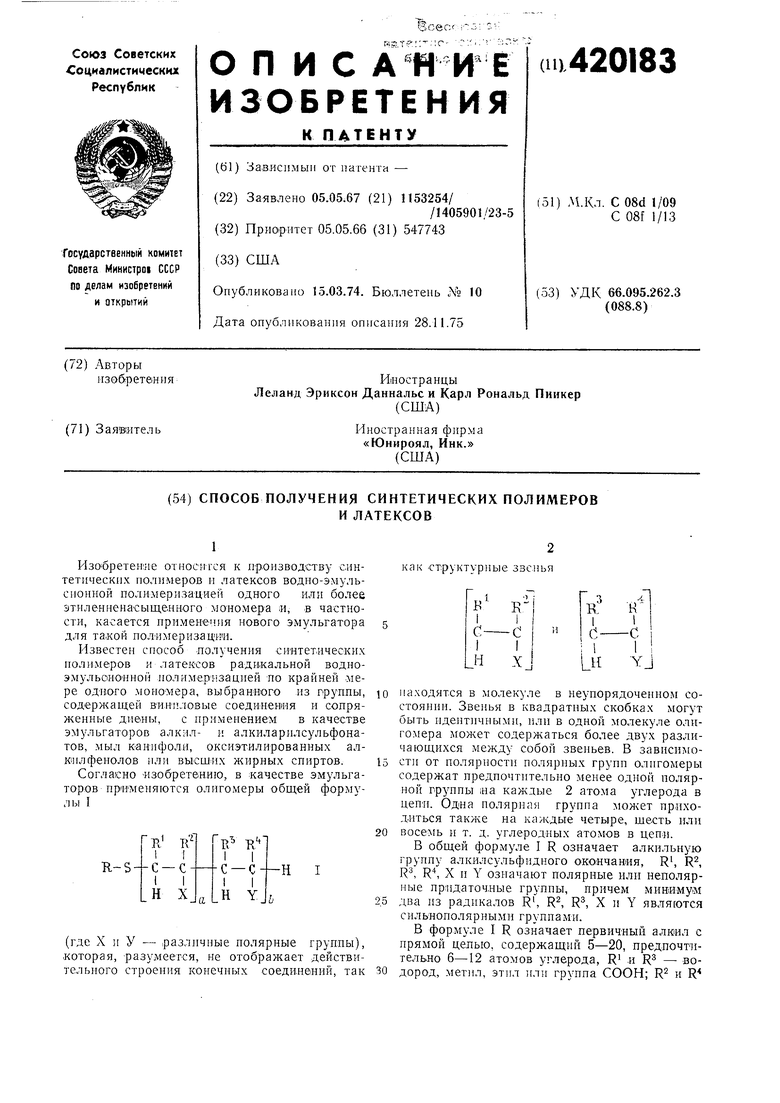

Способ получения синтетических полимеров и латексов радикальной водно-эмульсионной полимеризацией пО;Крайпей мере одного мономера, выбранного из группы, содерл ащей виниловые соединения и сопряженные диены, в присутствии эмульгаторов, отличающийся тем, что, с целью улучще;ния свойств конечных продуктов, в качестве эмульгаторов применяют олигомеры общей формулы

R-S--н

Jb

где R--Cs -С2о-н-алкил, Ri и R2 - водород, метил, этил или группа - COOH.Rs и R4 - водород, метил, этил, группы - СООИ или СН2СООН, Y -- полярная группа -СООН, -CONH2, -ОСНз, -ОСгНз, -СНгОН или

-i CHat HadHjC; X - группа.

отличная

от Y и выбранная из группы, содержащей указанные полярные группы л -СООС2Н4ОН -СООСзНбОН, - CONHCH20H, -CONHCHs, -CONHC2H5, -CONHCsHr, -СООСНз,

-СООС2Н5, -CN, -ОСОСНз, -ОСОС2Н5 II

-СООСН2СН-CH.J, a-j-e - целое число от 2

/ О

до 50 и число от 0,05 до 0,6 или водор створимые соли таких о.чигомеров.

Даты

1974-03-15—Публикация

1967-05-05—Подача