Изобретение относится к машиностроению.

Известен полуавтоматический стан для горячего накатывания конических зубчатых колес с использованием полнопрофильного конического зубчатого накатного инструмента и пары конических шестерен-синхронизаторов, посаженных на накатных шпинделях соосно с заготовкой и накатным инструментом.

Однако известная конструкция дает повышенную затрату мощности до 30%, идуш.ую на бесполезный сдвиг металла, который, кроме того, приводит к закату металла в основании зуба, снижаюш,ему его прочность.

Целью изобретения является обеспечение введения в предварительное полное зацепление синхронизаторов до начала процесса накатывания, а также обеспечение последовательного осевого перемещения синхронизатора и накатного инструмента.

Для этого накатной шпиндель с инструментом выполнен телескопическим, причем центральная его часть несет на себе накатной инструмент, а внешний стакан - шестерню-синхронизатор. Кроме того, обе части накатного шпинделя с инструментом раздельно соединены с двумя силовыми гидравлическими цилиндрами, управляемыми от системы автоматики стана.

Изобретение пояснено чертежами.

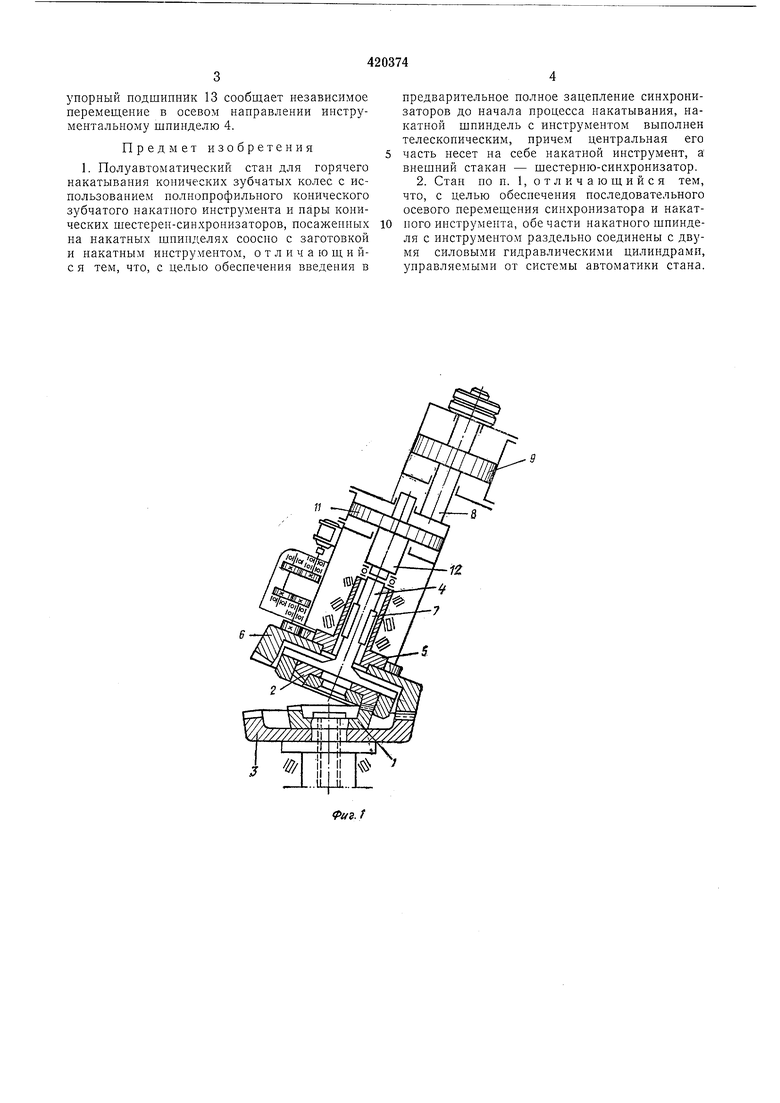

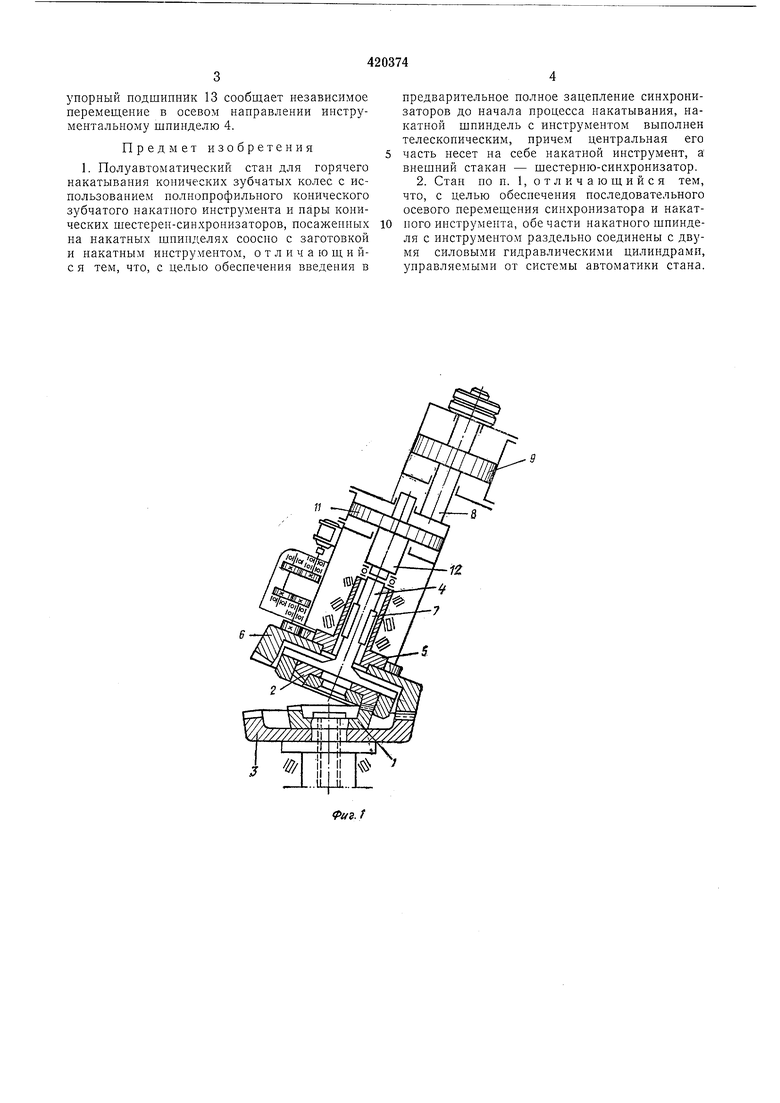

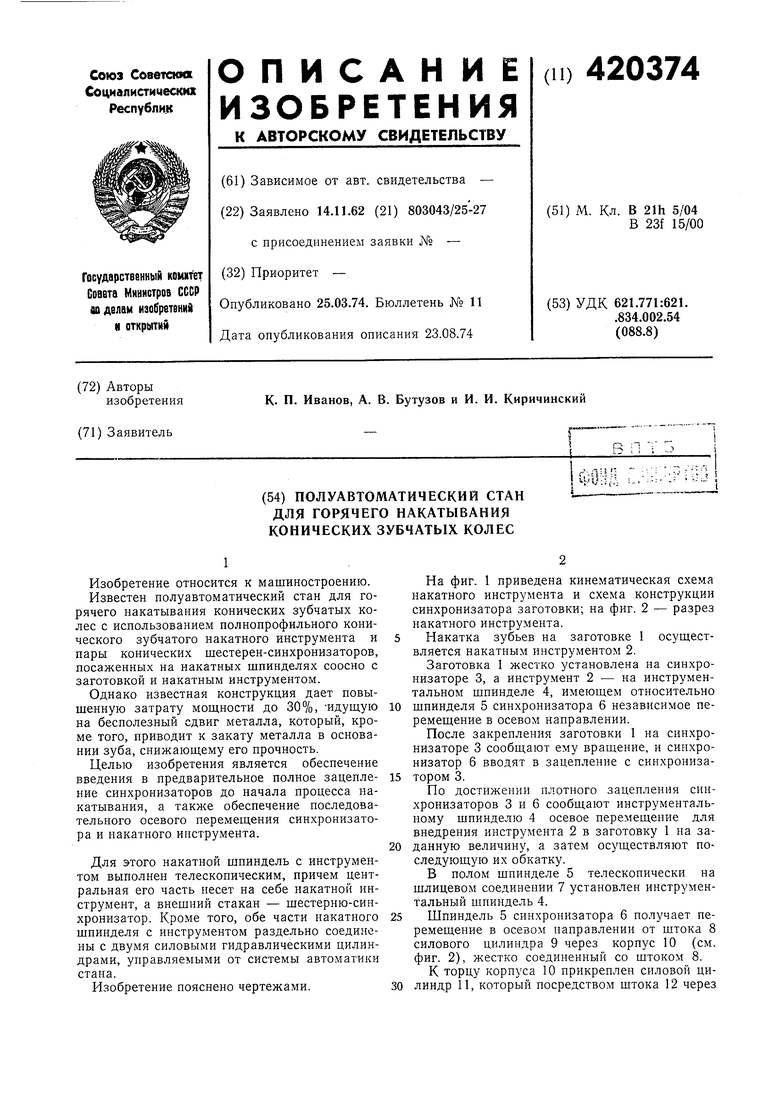

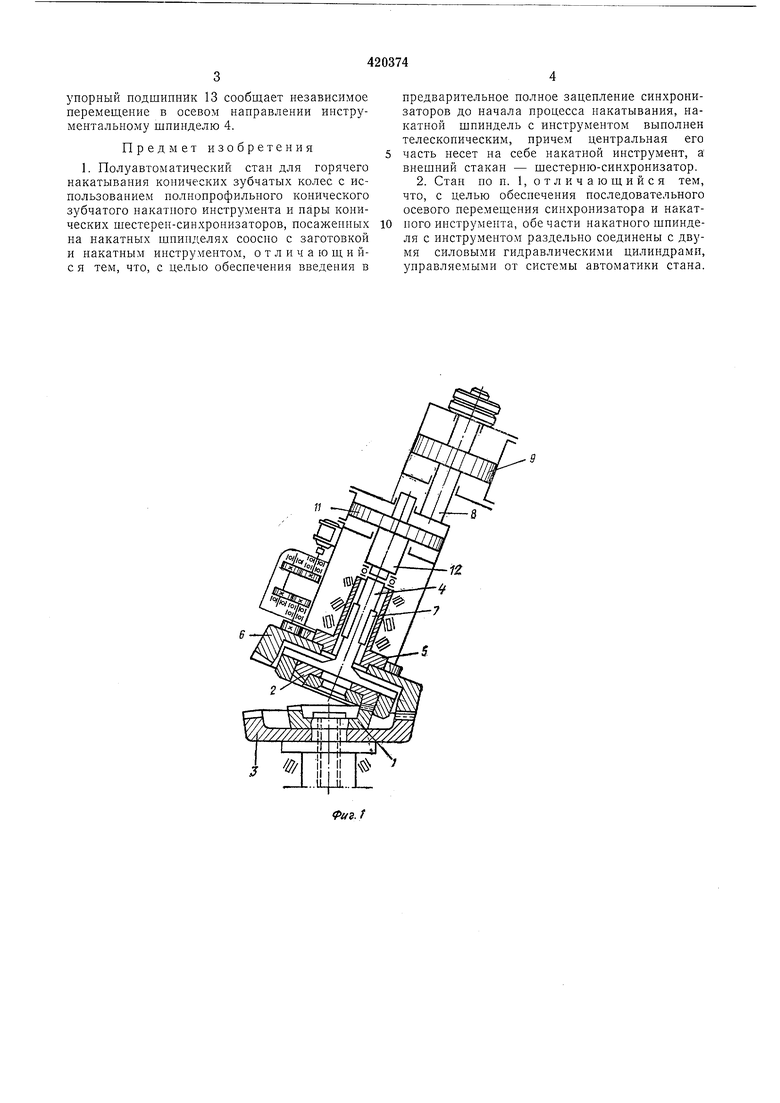

На фиг. 1 приведена кинематическая схема накатного инструмента и схема конструкции синхронизатора заготовки; на фиг. 2 - разрез накатного инструмента.

Накатка зубьев на заготовке 1 осуществляется накатным инструментом 2.

Заготовка 1 жестко установлена на синхронизаторе 3, а инструмент 2 - на инструментальном шпинделе 4, имеющем относительно шпинделя 5 синхронизатора 6 независимое перемещение в осевом направлении.

После закрепления заготовки 1 на синхронизаторе 3 сообщают ему вращение, и синхронизатор 6 вводят в зацепление с синхронизатором 3.

По достижении плотного зацепления синхронизаторов 3 и 6 сообщают инструментальному шпинделю 4 осевое перемещение для внедрения инструмента 2 в заготовку 1 на заданную величину, а затем осуществляют последующую их обкатку.

В полом шпинделе 5 телескопически на шлицевом соединении 7 установлен инструментальный шпиндель 4.

Шпиндель 5 синхронизатора 6 получает перемещение в осевом направлении от штока 8 силового цилиндра 9 через корпус 10 (см. фиг. 2), жестко соединенный со штоком 8.

К торцу корпуса 10 прикреплен силовой цилиндр 11, который посредством штока 12 через

упорный подшипник 13 сообщает независимое перемещение в осевом направлении инструментальному шпинделю 4.

Предмет изобретения

1. Полуавтоматический стан для горячего накатывания конических зубчатых колес с использованием полнопрофильного конического зубчатого накатного инструмента и пары конических шестерен-синхронизаторов, посаженных на накатных шпинделях соосно с заготовкой и накатным инструментом, отличающийс я тем, что, с целью обеспечения введения в

предварительное полное зацепление синхронизаторов до начала процесса накатывания, накатной шпиндель с инструментом выполнен телескопическим, причем центральная его часть несет на себе накатной инструмент, а внешний стакан - шестерню-синхронизатор. 2. Стан по п. 1, отличающийся тем, что, с целью обеспечения последовательного осевого перемещения синхронизатора и накатпого инструмента, обе части накатного шпинделя с инструментом раздельно соединены с двумя силовыми гидравлическими цилиндрами, управляемыми от системы автоматики стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для накатывания зубьев шарошек | 1975 |

|

SU533436A1 |

| СПОСОБ ИМПУЛЬСНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2002 |

|

RU2216424C1 |

| Станок для отделочно-упрочняющей обработки зубчатых колес обкатыванием | 1987 |

|

SU1588475A2 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| Устройство для обработки деталей накаткой | 1990 |

|

SU1738442A1 |

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

| Стан для горячего накатывания зубьев конических колес | 1983 |

|

SU1269906A1 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| Устройство для накатывания зубчатых профилей | 1991 |

|

SU1811953A1 |

| Стан для прокатки зубчатых колес | 1989 |

|

SU1750824A1 |

Даты

1974-03-25—Публикация

1962-11-14—Подача