1

Изобретение относится к области получения галоидзамещенных спиртов, а именно этиленхлоргидрина (2-хлорэтанола). Этиленхлоргидрин является основным промежуточным продуктом в производстве тиоколов, он также применяется в качестве растворителя в производстве ацетилцеллюлозы, лаков и красок и как смягчитель в промышленности пластмасс.

Известен метод промышленного производства этиленхлоргидрина из этилена и хлора в водной среде. Этим методом получают разбавленный раствор этиленхлоргидрина в воде 5-6%-ной концентрации. Выделение безводного этиленхлоргидрина осуществляют путем азеотропной ректификации. Однако этот способ слишком трудоемкий и мало производительный, так как этиленхлоргидрин с водой образует азеотропную смесь, кипяш,ую при 97,8°С. (Состав азеотропа: этиленхлоргидрин 42%, вода 58%). Выделение высококачественного продукта требует сложного специального оборудования.

Известен .способ получения безводного этилепхлоргидрина 1путем взаимодействия окиси этилена с влажным хлористым водородом с последуюш,им выделением целевого продукта методом ректификации. Однако при этом способе необходимо применять для выделения безводного этиленхлоргидрина специальные

ректификац,ионные колонны, футерованные диабазовой плиткой.

Известен также способ получения безводного этиленхлоргидрина путем взаимодейстВИЯ окиси этилена с предварительно очищенным хлористым водородом в жидкой фазе с последующим выделением целевого продукта простой разгонкой. Предварительная очпстка достигается пропусканием влажного хлористого водорода через адсорбционные колонны, заполненные серной кислотой и хлористым кальцием.

Однако несмотря на мягкость выделения (простая разгонка) из реакционной смеси

безводного этнленхлоргидрина, предварительная осушка хлористого водорода представляет большую техническую проблему, так как она требует специального коррозпонностойкого оборудования, а также частой замены осушающих реагентов.

С целью упрощения технологии процесса, исключения необходимости предварительной очистки хлористого водорода и снижения стоимости безводного этиленхлоргидрина

предлагают процесс получения этиленхлоргидрина из окиси этилена и хлористого водорода вести в присутствии органохлорсиланов.

В качестве исходного продукта можно использовать хлористый водород, выделяющийся в процессах гидролиза органохлорсиланов.

Такой хлористый водород, содержащий органохлорсиланы (до 3%), продукты их частичного гидролиза и воду, в иастоящее время является побочным и не используется в производстве кремнийорганических полимеров.

Реакцию окиси этилена с влажным хлористым водородом, содержащим органохлорсиланы и продукты их частичного гидролиза можно проводить как в газовой, так и жидких фазах. Предпочтительно проводить взаимодействие в жидкой фазе, при этом в качестве жидкой фазы целесообразно использовать этиленхлоргидрин, так как в нем хорошо растворяются хлористый водород, органохлорсиланы,окись этилена и вода.

Установлено, что в процессе взаимодействия окиси этилена с хлористым водородом в присутствии воды происходит одновременная осушка реакционной смеси за счет быстрой реакции гидролиза органохлорсиланов в растворителе - зтиленхлоргидрине. Более медленными реакциями являются взаимодействие органохлорсиланов с окисью этилена и этиленхлоргидрином. В обоих случаях образуются, неперегоняющиеся |3-хлорэтоксиполиорганосилоксаны (5%), благодаря чему выделение чистого этиленхлоргидрина достигается простой разгонкой реакционной смеси. Получаемый высококачественный этиленхлоргидрин с выходом 90% (считая на окись этилена) содержит до 0,4% воды.

С целью получения этиленхлоргидрина, пригодного для синтеза тиоколов (содержание основного вещества 99,8%), целесообразно хлористый водород, выделяющийся в процессе гидролиза органохлорсиланов и содержащий органохлорсиланы, продукты их частичного гидролиза и воду, обрабатывать кремнийорганическими хлоролигомерами. В качестве хлоролигомеров можно использовать а,а)-дихлорполиорганосилоксаны, а-хлор, сотриорганилполиорганосилоксаны и другие галогенполиорганосилоксаны. Взаимодействие хлористого водорода, содержащего органохлорсиланы, продукты их частичного гидролиза и воду, с хлоролигомерами осуществляют при 20-50°С, предпочтительно при температуре реакции гидролиза, путем барботажа газа с перемешиванием или без перемешивания. При этом кремнийорганические соединения, содержащиеся в хлористом водороде, частично улавливаются хлоролигомерами, а вода, вступая в реакцию с хлоролигомером, образует концентрированную соляную кислоту, которую периодически сливают из реактора. Последняя легко отделяется в связи с большой разницей удельных весов (df хлоролигомераО,96; df НС1 1,18).

Таким образом, такая обработка хлористого водорода хлоролигомером, дает возможность получать безводный этиленхлоргидрин с выходом 90-92% и содержанием основного вещества свыше 99,8%. Для получения этиленхлоргидрина еще более высокого качества

(содержание влаги - сотые доли процента и менее) последний может абсолютироваться при добавлении небольшого количества органохлорсклана или хлоролигомера непосредственно в этиленхлоргидрин или реакционную смесь перед ее разгонкой для выделения этилепхлоргидрина.

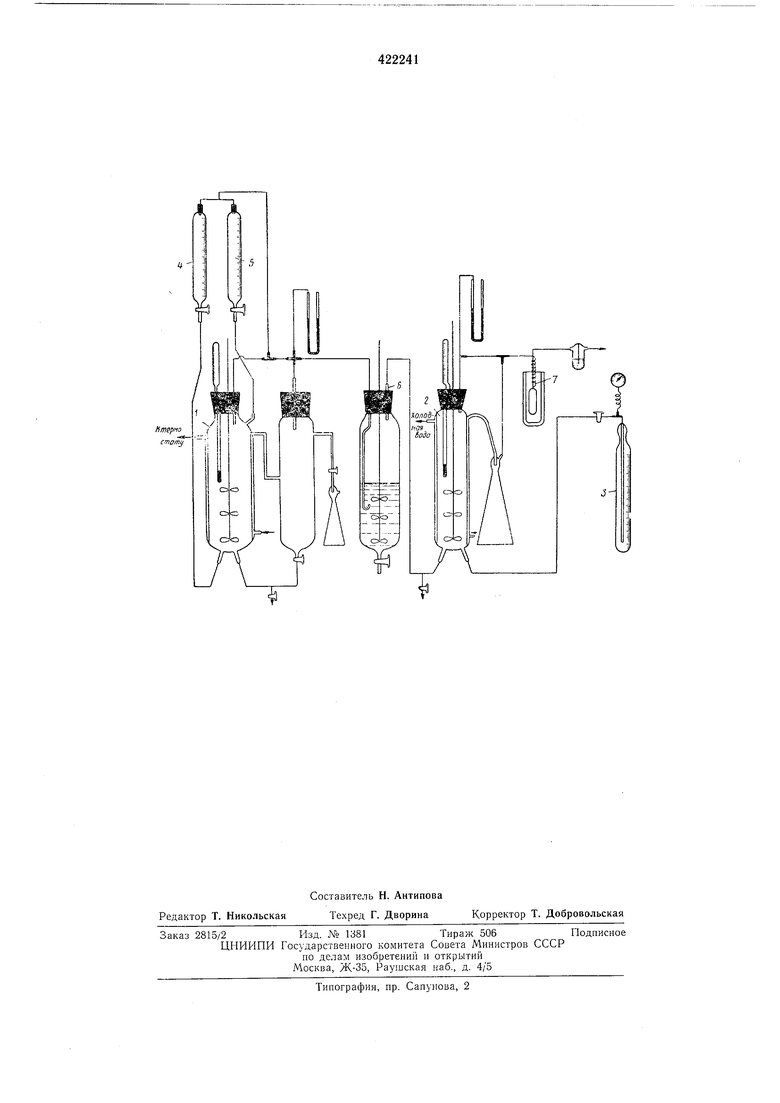

На чертеже показана лабораторная установка, на которой проведены эксперименты с

одновременным поотученнем силоксанового масла и этиленхлоргидрина.

Пример 1. В гидролизер 1 емкостью 0,6 л предварительно загружают 440 г концентрированной соляной кислоты, в реактор 2

емкостью 0,6 л - 420 г этиленхлоргидрина. Также предварительно в мерник 3 загружают 61 г окиси этилена, в мерник 4 - 970 г диметилдихлорсилана, а в мерник 5 - 102 г воды. Диметилдихлорсилан и воду подают соответственно из мерников 4 и 5 с относительной объемной скоростью 9,5-1,0 при интенсивном перемешивапии в гидролизер. Выд,еляющийся газообразный хлористый водород, содержащий 3% диметилдихлорсилана, поступает через реактор 6 (в данном случае он служит буферной емкостью) и далее направляется в реактор 2. Одновременно в этот же реактор подают окись этилена из мерника 3. Те /1пературу в гидролизере поддерживают на уровне 32-33°С с помощью термостата. В реакторе 2 синтез этиленхлоргидрина проводят при 25-30°С. Соотношение относительных объемных скоростей подачи диметилдихлорсилана и окиси этилена составляет 1,3 : 1,0.

Получают 1188 г реакционной смеси этиленхлоргидрина - сырца, хлористого водорода (1,68%) и 570 г силоксанового масла. Выход 95% с содержанием хлора 8,6%- Этиленхлоргидрин разгоняют под вакуумом (остаточное давление 15 мм рт. ст.). Отбирают первую фракцию нри 38С в количестве 167 г с содержанием хлористого водорода 0,31 %, вторую фракцию - нрн 39-40°С в количестве

870 г, представляющую собой чистый этилепхлоргндрин (содержание хлористого водорода 0,003%, воды 0,38-0,39%), третью фракцию отбирают при 92°С в количестве 62 г. Кубовый остаток (87 г) представляет собой

неперегоняющееся кремнийорганическое соединение с мол. вес. 240 и элементарным составом, %: С 41; Н 7,2; С1 20; Si 2,0; О 29,8. В ловушке 7 собирают 3,4 г этиленхлоргидрина с содержанием хлористого водорода

0,62%.

Первую фракцию и этиленхлоргидрин из ловушки объединяют и повторно разгоняют. Выход чистого этиленхлоргидрина состав%.

ляет

П р и м е р 2. Эксперимент проводят по примеру 1.

Предварительно в мерник 3 загружают 440 г окиси этилена, в мерник 4 - 730 г диметилдихлорсилана, а в мерник 5 - 80 г воды.

Получают 785 г реакционной смеси (этиленхлоргидрина-сырца) с содержанием хлористого водорода 0,03% и силоксанового масла 420 г (97%) с содержанием хлора 3,9%.

После разгонки реакционной смеси получают три фракции. Первая фракция в количестве 1,34 г с содержанием хлористого водорода 0,32%, вторая фракция в количестве 645 г с содержанием хлористого водорода 0,02% и воды 0,25%, третья фракция - в количестве 47 г.

Кубовый остаток получают в количестве 35,6 г, в ловушке собирают 51,9 г этиленхлоргидрина с содержанием хлористого водорода 0,50%. Первую фракцию и этиленхлоргидрин из ловушки объединяют и повторно разгоняют.

Выход чистого этиленхлоргидрина составляет 89%.

Пример 3. По примеру 1 предварительно в реактор 6 емкостью 0,5 л загружают 250 г хлортриметилсилоксиполидиметилсилоксана (содержание омыляемого хлора 0,8 вес. %). Также предварительно в мерник

3загружают 455 г окиси этилена, в мерник

4- 750 г диметилхлорсилана, а в мерник 5- 80 г воды.

Получают 845 г реакционной смеси (этиленхлоргидрина-сырца) с содержанием хлористого водорода 1,68% и 460 г силоксанового масла с содержанием хлора 2,8%.

После разгонки реакционной смеси получают три фракции. Первая фракция в количестве 8 г с содержанием хлористого водорода 0,74%, вторая фракция в количестве 700 г с содержанием хлористого водорода 0,02% и воды 0,12-0,13%, третья фракция в количествезб,2 г.

Кубовый остаток получают в количестве 49,7 г.

В ловушке собирают 51 г этилеихлоргидрина с содержанием хлористого водорода 1,0%. Первую фракцию и этиленхлоргидрин из ловушки объединяют и повторно разгоняют. Выход чистого этиленхлоргпдрина 92%. Пример 4. К 53 г этиленхлоргидрина- сырца, содержашего 0,40% воды (полученного по примеру 1), при перемешивании и комнатной температуре добавляют 0,53 г диметилдихлорсилана (1 вес. %). Этиленхлоргидрин разгоняют в условиях, описанных выше.

Получают 46,5 г этиленхлоргидрина (выход 88%) с содержанием воды 0,11 %.

Пример 5. К 38 г этиленхлоргидрина- сырца, содерлсаш,его 0,40% воды (полученного по при.меру I), при перемешивании и комнатной температуре добавляют 1,14 г диметилдихлорсилана (3 вес. %). Этиленхлоргидрин разгоняют в указанных условиях.

Получают 31 г этиленхлоргидрина (выход 83%) с содержанием воды 0,077-0,88%.

Таким образом, по предлагаемому способу

получают высококачественный безводный этиленхлоргидрип в процессе взаимодействия

окиси этилена с влажным хлористым водородом.

Предмет изобретения

1.Способ получения безводного этиленхлоргидрина путем взаимодействия окиси этилена

с хлористым водородом и последующим выделением целевого продукта из реакционной .массы разгопко; ;, отличающийся тем, что, с целью упрощения технологии процесса, последний ведут в присутствии оргапохлорсиланов.

2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что хлористый водород обрабатывают кремиийоргакическпм хлоролигомером.

3.Способ по пп. 1 и 2, о т л и ч а ю щ и и с я тем, что в реакционную массу перед разгонкой добавляют оргапохлорсиланы.

hmepf o

| название | год | авторы | номер документа |

|---|---|---|---|

| Т | 1973 |

|

SU388001A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭДРИЧЕСКИХ ОРГАНОСИЛСЕСКВИОКСАНОВ | 2010 |

|

RU2444539C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛОВОГО СПИРТА | 1965 |

|

SU174179A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГООРГАНОСИЛОКСАНОВ | 2014 |

|

RU2556639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА КИСЛОГО ГИДРОЛИЗА АЛКИЛХЛОРСИЛАНОВ | 1997 |

|

RU2130028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОРГАНОСИЛОКСАНОВ | 1970 |

|

SU265445A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕТИЛ-ГАММА-ТРИФТОРПРОПИЛСИЛОКСАНОВ | 2004 |

|

RU2268902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(β-ХЛОРЭТИЛ)ФОРМАЛЯ | 2008 |

|

RU2398756C2 |

| Способ получения полиорганосилоксанов | 1975 |

|

SU564314A1 |

| Способ получения хлорсилоксановыхОлигОМЕРОВ | 1979 |

|

SU812794A1 |

Авторы

Даты

1974-09-15—Публикация

1972-04-12—Подача