1

Изобретение отиосится к прессовому оборудоваиию, применяемому преимущественно для правки.

Известен гидравлический нресс для правки деталей с различным поперечным сечением, содержащий смоитировапные па станине нижний гидроцилиндр, на штоке которого закреплен стол, правильный инструмент, ме.ханизм выкрутки деталей, а также две каретки с опорами для закрепления деталей.

Повыщение качества правки и расширеиие технологических возможностей обеспечиваются за счет того, что пресс снабжен опорой для установки правильного инструмента и расположеппым на станине соосно с нижним гидроцилиндром дополнительным гидроцилиндром, а механизм выкрутки установлен на столе и снабжен двумя приводами, действующими в противоположных паправлениях, каждый из которых выполнен в виде гидравлического цилиндра с закрепленной на его корпусе рейкой и находящегося в зацеплении с пен поворотного зубчатого сегмента, при этом зубчатые сегменты и расположенная между ними опора правильного инструмента установлены в наиравляющих, выполненных в столе, а опора правильного инструмента размещена между сегментамп с зазором, равным половиие максимальпого угла поворота зубчатого сегмеита, каретки же с опорами для закрепления дсталп установлепы в паправляющих, предусмотренных на станине, симметрично относительно механизма выкрутки, и в них выполнепы назы, в которых свободпо размещены

споры для закрепления детали.

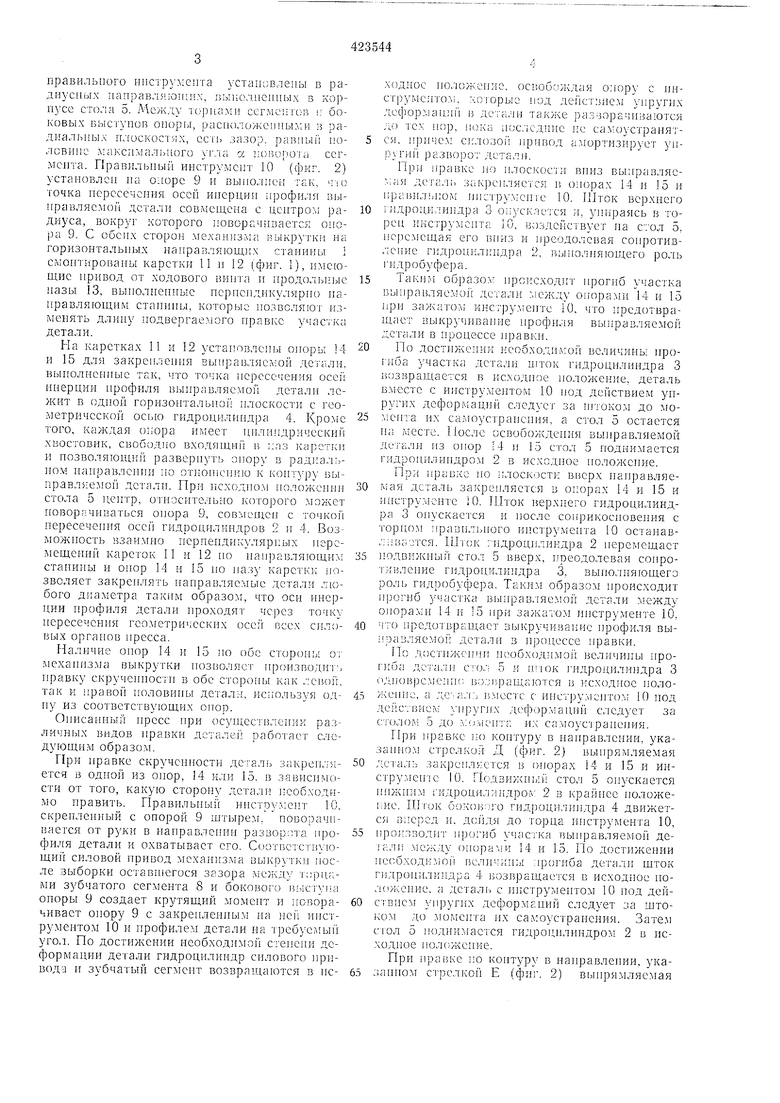

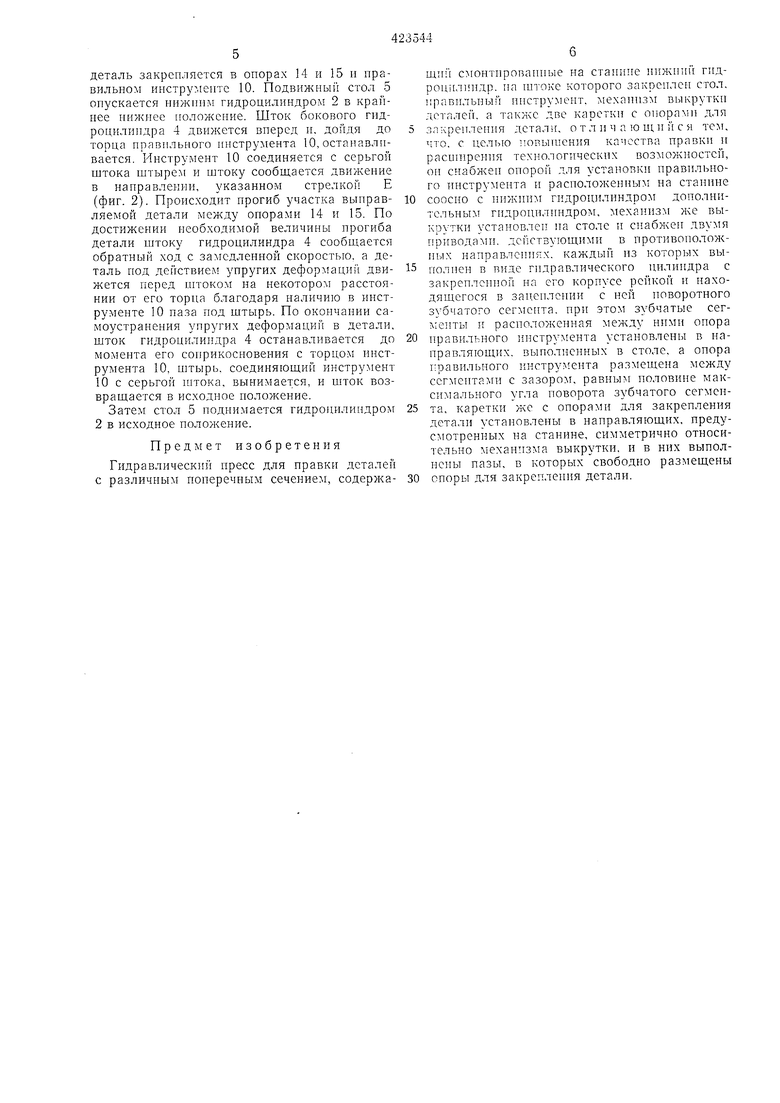

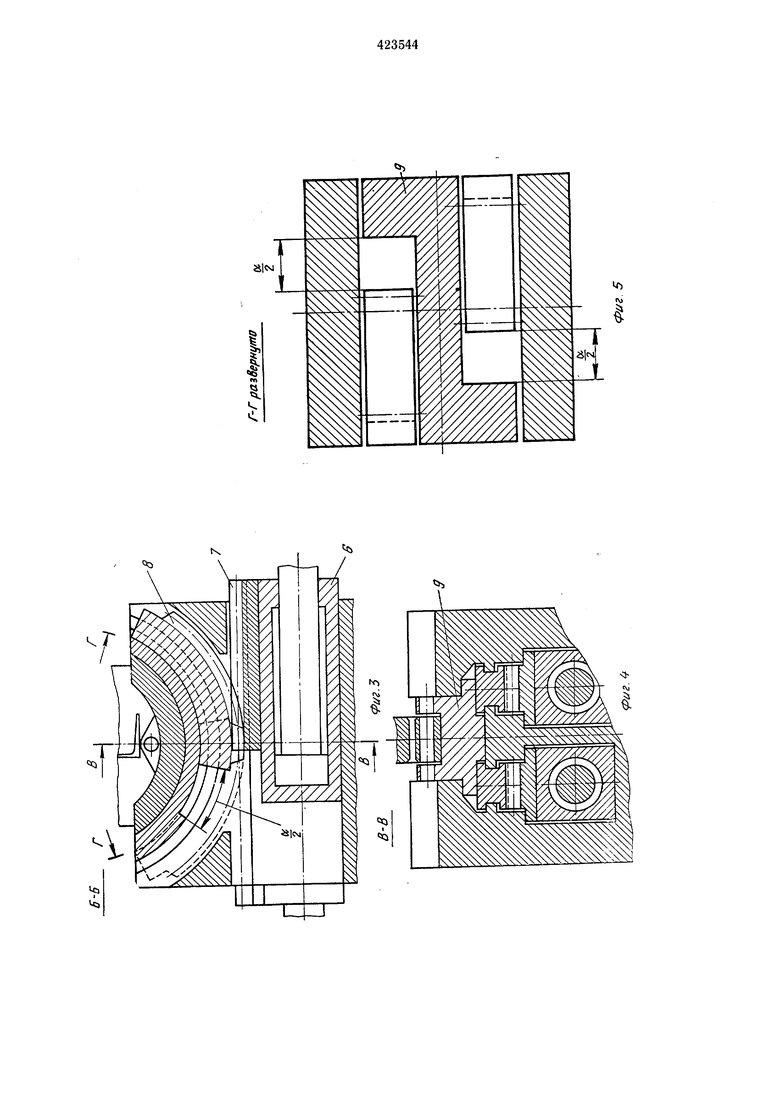

На фиг. 1 показан пресс, общий вид; па фиг. 2-разрез по А-А на фиг. 1; на фиг. 3- продольиый разрез по Б-Б па фиг. 1; на фиг. 4 - поперечный разрез по В-В па фиг. 3;

на фиг. 5 - разрез по Г-Г на фиг. 3.

Гидравлический пресс (фиг. 1 и 2) имеет сварную С-образной формы станину 1, па которой смоитировапы пижпий 2, верхний 3 и боковой 4 гидроцилиндры, геометрические оси

которых лежат з одной вертнкальной плоскостн, проходян-|,еи через ось симметрии станины, нрнчем оси гидроцилиндров 2 и 3 совмещены, а ось гидроцнлиндра 4 перпенднкулярна к обн;сГ1 осн гндроцилнндров 2 и 3. В полой части станины 1 на вертикальных паправляюп,их смоитирова подвижный стол 5, соединенный со штоком гидроцилиндра 2 и перемещаемый нм. В столе 5 (фнг. 3, 4 и 5) встроен механизм

выкрутки профиля детали, имеющий два силовых привода, каждый из которых состоит из гидроцилиндра 6 с закрепленной па его корпусе рейкой 7 п паходящегося в зацепленнн с ней зубчатого сегмента 8. Зубчатые сегменты п расположенная между опора 9

правильного инструмента устаисшлены в радиусных паправ-ляюших, выполненных в корпусе CTO.ia 5. Между торнамн сегмснго : боковых Быст,нов онор), расно.юженнылЛ :-5 радиальных плоскостях, CCTI, зазор, равный ноловнне максимал1Л1()го угла о; noiwpora сегмспта. Правильны инструмент 10 (фиг. 2) установлен па о;юре 9 н выполнен так, тю точка нерсееченпя осей иперцин профнля выправлясмоп детали совмещена с центром радиуса, вокруг которого поворачивается опора 9- С обеих сторон .механизма, выкрутк - на горизонтальных наиравляюгцих станниы I смоптированы каретки 11 н 12 (фиг. 1), имеюпдие нривод от ходового винта н продольные назы 3, выполненные нернсндпкулярно направляющим стапипы. которые позволяют изменять длипу подвергаемого правке участка детали.

На каретках 11 и 12 установлены оноры 14 и 15 для закренления выправляемой детали, выполненные так, что точка нересечеиия oceii инерции нрофиля выправляеАтой детали лежит в одной горизонтальной плоскости с геометрической осью гидро)днлнндра 4. Кроме того, каждая опора имеет нили 1дрический хвостовик, свободно входящи в ;:аз каретк и нозволяюгций развернуть онору в паправлепнп по отионкпи-но к контуру выправляемой детали. При нсходпол подожеппи стола 5 uejrrp, отпосительпо которого .может поворггчиваться опора 9, совмеихен с точкот нересечепия осей гидроцилиндров 2 п 4. Возмол пость взаимно перпендикулярных перемещений кареток 11 и 12 по паправляющил; станины и опор 14 и 15 по пазу кареткн позволяет закреплять паправляемые детали лк бого диаметра таким образом, что оси ииерции профиля детали проходят через точку пересечения геометрических осей всех силовых органов нресса.

Наличие онор 14 и 15 но обе стороны от механиз.ма выкрутки нозволяет производит:, нравку скрученности в обе стороны как .;;eiun i, так и правой ноловины детали, используя одну из соответствующих онор.

Оиисанный нресс нри осуч.цеетвлепии различных видов правки детале работает следующим образом.

При правке скрученности деталь за.кренляется в одпой из онор, 14 или 15. в зависимости от того, какую сторону детали необходимо править. Правильиьп инструмент 10, скрепленный с онорой 9 штырем, новорачивается от руки в паправленни разворота профиля детали и охватывает его. Соответетвующи11 силовой привод механизма выкрутки после выборки ос1авп1егося зазора между т;;рнами зубчатого сегмента 8 и бокового выступа. опоры 9 создает крутящий момент и поворачивает оиору 9 с закренлениым на ней ииетрументом 10 и профилем детали па требуемый угол. По достижении необходимой степени деформации детали гидроцилиндр силового нрнвода и зубчатый сегмент возвращаютея в неходкое ноложение, освобождая опору с нпструмснтом, хоторые под действис-М упругпх деформанпй в детали также раз-юрачнваются до тех нор, пока последние ие самоустраиятся. прпчем С1:ловой привод а.мортнзирует упругий разворот детали.

П|)п правке пс) впиз выправляе:.;ая деталь закрепляется в опорах 14 и 15 н нравиллюм нпструменге 10. Шток верхнего

гпдроцилиидра 3 опхскястея и, упираясь в торец инстру),1ента 10, воздействует на стол 5, не|1емещая его вниз и преодолевая сопротивлепие гидропилщЕДра 2, выполняющего роль гидробуфера.

Таким образом нроисходьт нрогиб участка зьп1равляемо г детали между опора; 1И 14 п 15 при зажатом иистру.меите 10, что предотвращает выкручиваппе профиля выправляемой детали в процессе н)авкн.

По достижении иеобхо.чимой величины прогиба участка детали шток гидроцилнидра 3 возвращаетея в исходное положение, деталь вместе с инструментом 10 иод действием унругих деформаций следует за HJTOKO.M до мо,1еггта нх самоустрапепня, а стол 5 остается

на месте. После освобождения выправляемой

деталп из опор 14 п 15 е1ол 5 поднимается

гидропилиидро;м 2 в исходиое положепие.

При правке по плоскости вверх паправляе ая деталь закре1кпяется в опорах 14 и 15 и пиструмеите 10. Шток isepxnero гидроцилиндра 3 опускается и носле соприкосиовення с торцо.м правильного инструмента 10 оетанавл:1ваетея. ГПток гпдроцнлиндра 2 иеремещает

подвижный стол 5 вверх, преодолевая сонротивление гидроцилиндра 3, выполнярощего роль гидробуфера. Таки.м образо: происходит нр-огиб участка .тяемой детали опорами 14 и 15 при за катом ииструменте 10,

что предотвращает выкручива1;ие нрофиля выправляемой детали в ироцессе нравки.

По достижении необходимой величииы ироп;ба де7-алн cio.i 5 и гидро 1илиндра 3 оди(П5 земепно ij исходное ноло -:енне, а де|а;(:; вместе С иист))умс1ггом 10 под д,е ствием 4ipyгих деформаций следует за С 1 ()лом 5 до момеггга их самоусфаиения.

При правке по коитуру в иаиравлении, указанном стрелкой Д (фиг. 2) вьифялгляемая

;;еталь закрепляется в опорах 14 и 15 и инетрумен е 10. Подзнжный етол 5 онускается пнжппм 1П1Дроцил;п1Дрог1 2 в крайпее положеь.ие. Шток 6oKOJi:-}ro гнд{)оцплипдра 4 движетея вперед и. дойд.ч до то)ца инструмента 10,

нроизводнт прогиб учаетка вынравляемой .меж.ту опорами 14 и 15. По достижении пе(юх()ДИ1:ой величип;) прогиба детали шток ги.тронилипдра 4 150звращае:ся в исходиое но;()жеиие, а деталь с инструментом 10 иод действнем деформЕний следует за штоком до .момента их самоустранения. Затем С10Л 5 1 одни тается гидроцилиндром 2 в исходиое положепие.

При правке по коитуру в иаиравлении, указаииом стрелкой Е (. 2) выирямляемая

деталь закрепляется в опорах 14 и 15 и правильном ипструмепте 10. Подвижпый стол 5 опускается иижпим гидроцилиндром 2 в крайнее нижнее положение. Шток бокового гидроцилиндра 4 движется вперед и. дойдя до торца правильного инструмента 10,останавливается. Инструмент 10 соединяется с серьгой штока штырем и штоку сообщается движение в направлении, указанном стрелкой Е (фиг. 2). Происходит нрогиб участка выправляемой детали между опорами 14 и 15. По достижении необходимой величины ирогиба детали штоку гидроцнлиндра 4 сообщается обратный ход с замедленной скоростью, а деталь под действием упругих деформаций днижется перед ипоком на некотором расстоянии от его торпа благодаря наличию в инструменте 10 иаза под штырь. По окончании самоустранения упругих деформаций в детали, щток гидронилиидра 4 останавливается до момента его соприкосновения с торцом инструмента 10, штырь, соединяющий инструмент 10 с серьгой плтока, вынимается, и шток возвращается в исходное ноложение.

Затем стол 5 поднимается гидроцнлиидром 2 в исходное положение.

Предмет изобретения

Гидравлический пресс для правки деталей с различным ноперечным сечением, содержащиГ с гонтнропанные на станине нижний гидроцилиидр. на штоке которого закреплеп стол, правильный инструмент, механизм выкрутки деталей, а также две каретки с опорами для закрепления детали, о т л и ч а ю щ и и с я тем, что. с целью повышения качества правки и расппфеиия технологических возможностей, он снабжен онорой для установки правнльного инструмента п расположенным на станине соосио с нижним гидроцилиндром дополнительным гндроцилиндром, же выкрутки установлен на столе и сиабжен двумя приводами, действующими в нротивополож1П-ЛХ иаправлеппях. каждый из которых выполнен в виде гидравлического цилиидра с закреплепной на его корпусе рейкой и находящегося в зан.енленни с ней поворотного зубчатого сегмента, при этом зубчатые сегменты и расположеиная между ними онора нравильного инструмента установлены в направляющих, выполненных в столе, а онора правильного инструмента размещена между сегментами с зазором, равным половине максимального угла поворота зубчатого сегмента, каретки же с опорами для закрепления детали установлены в нанравляющих, предусмотренных на станине, симметрично относительно механизма выкрутки, и в них выполнены пазы, в которых свободно размещены опоры для закрепления детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для правки лонжеронов рам автомобилей | 1981 |

|

SU1009556A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПРОФИЛЕЙ | 1965 |

|

SU176783A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1972 |

|

SU347100A1 |

| Пресс для правки валов | 1979 |

|

SU831634A1 |

| ПРЕСС ДЛЯ ПРАВКИ-ГИБКИ ИЗДЕЛИЙ | 1970 |

|

SU424632A1 |

| Пресс для правки металлоконструкций | 1977 |

|

SU733773A1 |

| ПРЕСС ДЛЯ ПРАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU411937A1 |

| Правильно-растяжная машина | 1979 |

|

SU845951A1 |

| Устройство для правки колес транспортных средств | 1982 |

|

SU1091961A1 |

| МАШИНА ДЛЯ ПРАВКИ И УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2146598C1 |

ID

i

Авторы

Даты

1974-04-15—Публикация

1972-02-23—Подача