Во всех отраслях техники, как например, котло- и аппаратостроении, паровозо- и судостроении, авиопромышленности, сельскохозяйственном. машиностроении, загибка труб приобретает сейчас большое, значение не только в отношении ее количественного распространения, но и в отношении качества своего исполнения. Последнее только и определяет возможность применения загибки при постройке котлов и перегревателей высокого давления, специальной химической аппаратуры, ответственных частей для самолетов и т.п., но до сего времени вопрос о выполнении качественного и точного загиба труб является не разрешенным, как у нас в Союзе, так и за границей.

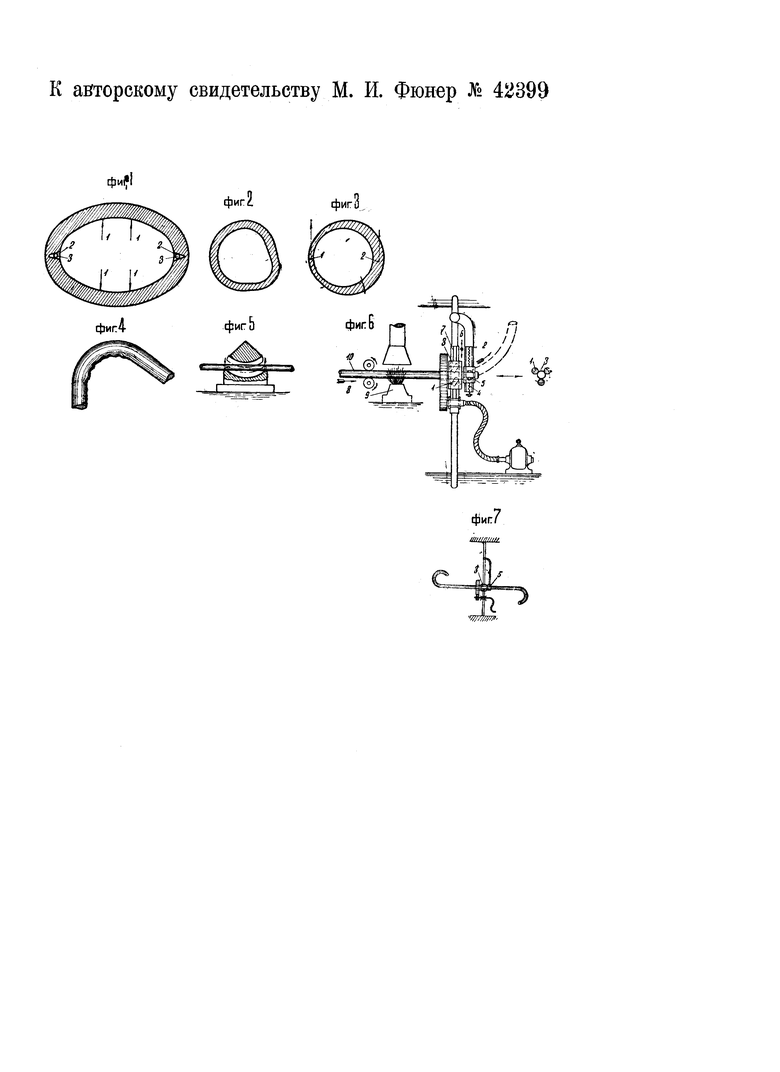

Основными недостатками существующих способов загиба труб являются: 1) либо дорогие и сложные громоздкие машины и приспособления, например, гидравлические прессы, штампы, специальные машины и т.п.; 2) либо образование эллиптичности сечения трубы в месте изгиба (фиг. 1); 3) либо образование искажения сечения трубы в месте изгиба, например, плоская вмятина наружной стенки (фиг. 2); 4) либо почти неизбежное утонение наружной и утолщение внутренней стенки сечения трубы - „разностенность" (фиг. 3) и т.д.

Значение первого недостатка понятно без дальнейших рассуждений. Следствием второго недостатка („эллиптичность”) является пружинение труб, особенно от переменного внутреннего давления. Следствием третьего недостатка плоской вмятины стенки является, кроме указанного выше, добавочное напряжение поврежденной стенки на изгиб. Результатом четвертого недостатка будет перераспределение напряжений и их концентрация, в меньшем сечении 1, так как в месте 1 удельное напряжение при том же внутреннем давлении будет больше, чем в месте 2.

Предлагаемое изобретение имеет своею целью устранить изложенные выше недостатки существующих до сего времени способов загиба труб и осуществить последний на совершенно новом, научно обоснованном принципе, дающем как упрощение и рационализацию самого процесса загиба, так и улучшающем качество продукции.

На фиг. 1-3 изображены трубы в поперечном сечении; фиг. 4 - боковой вид трубы, деформировавшейся при существующих способах изгибания; фиг. 5 - приспособление для изгибания трубы при помощи двух упоров и нажимного органа; фиг. 6 - общий вид станка для изгибания труб по настоящему изобретению; фиг. 7 - вид станка для изгибания трубы в любом месте.

Основная идея этого изобретения схематически представлена на фиг. 6. Валики 1, наклонно укрепленные в матрице 3, вращающейся от мотора с гибким валом, навинчиваются на прямой участок трубы 10 и изгибают ее по установленному радиусу, направляя по стрелке 2. Вторая матрица 5 при помощи винта 4 устанавливается по стрелке 6 на любой желаемый радиус загиба.

Матрицы 3 и 5 смонтированы на общих салазках 7 и закрепляются перед началом загиба в определенном положении, соответственно радиусу загибаемой трубы. Если почему-либо окажется малой подача трубы или обнаружится скольжение в валиках 1, то предусматривается дополнительная подача по стрелке 8 роликами, зажимами, рейкой, специальным винтом и т.д. В предлагаемом изобретении не представляется никаких особых затруднений производить и горячую загибку, для чего стоит только предусмотреть специальный трубный горн 9. Это расширяет пределы применения загиба в холодном состоянии и делает это изобретение применимым для гнутья труб из очень жестких и крепких легированных сталей как очень большого диаметра, так и тонкостенных, чего нельзя осуществить на дорновой машине даже новейшей конструкции. Кроме того, предлагаемое изобретение имеет целью достигнуть еще ряд преимуществ, например:

а) можно, не вынимая труб из машины, на одной и той же трубе производить загиб разными радиусами (не делая никаких секторов, головок и пр.);

б) как ясно из фиг. 7, если предусмотреть раскрывающиеся матрицы 3 и 5, то можно производить и загиб средины трубы, когда оба ее конца уже загнуты, чего нельзя сделать, например, на дорновой машине, требующей хотя бы одного прямого конца трубы;

в) в предлагаемом изобретении происходит меньшая линейная вытяжка волокон и получается меньшая разностенность в сечении изгиба, так как благодаря наружной обкатке происходит некоторое вращение части трубы 10 и потому волокна будут расположены по винтовой линии;

г) указанная загибочная машина может быть пригодна для работы с некалиброванными трубами, так как трубы при прокатке в ручьях снаружи всегда более правильны и потому их калибровка в момент загиба путем наружной обкатки, конечно, всегда более рациональна, чем хотя бы даже внутренняя калибровка на наиболее совершенной дорновой машине;

д) наконец, на этой машине путем передвижения матриц 3 и 5 на ходу машины можно гнуть трубы и не по дуге круга, а по произвольной кривой.

Научно-теоретическое обоснование принципа загиба по предлагаемому изобретению заключается в использовании известного свойства сталистого материала давать так называемый „наклеп” (т.е. большую жесткость) после холодной деформации.

Как было описано выше (фиг. 6), процесс загиба здесь происходит за счет подачи трубы толканием до места самого ее загиба (по фиг. 6 это место находится в центре матрицы 3), причем по выходе из места загиба (матрица 3) труба приобретает уже определенный радиус, который и сохраняется ею на согнутых участках благодаря тому, что эти участки уже получили, раньше свой „наклеп” и поэтому сталь будет более жесткой, чем то место трубы, которое изгибается в данный момент (в матрице 3). Поэтому на вторичный изгиб уже изогнутой части трубы всегда потребуется большее усилие, чем на первый изгиб. Отсюда, естественно, вытекает как следствие, что если изгиб производится по схеме, описанной по фиг. 6 толкательным приспособлением, а не тянущим, как на существующих машинах Хильгерса, то значит уже изогнутая часть трубы не будет менять своего радиуса.

Предлагаемое изобретение может быть осуществлено не только так, как описано по фиг. 6, но также и в применении к так называемому дорновому загибу с внутренней калибровкой на дорне, причем в этом случае оно имеет существенное и характерное отличие от принципа дорнового загиба, примененного в трубогибочной машине известной фирмы Хильгерс. Это отличие заключается в том, что в машине Хильгерса труба стягивается с дорна, наматываясь на сектор, причем дуга согнутой части трубы всегда стремится выпрямиться и удерживается от этого распрямления лишь калибрующим ее сектором, на который эта труба навивается своей согнутой частью. В предлагаемом изобретении, наоборот, труба подается толкателем к месту загиба и сталкивается с дорна, получая при этом в месте гиба уже установленный для данного случая радиус, который сохраняется постоянным за счет описанной выше большей жестокости согнутой части против вновь поступающей сзади части трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для холодного изгибания труб | 1935 |

|

SU49750A1 |

| УСТРОЙСТВО ДЛЯ ИЗГИБАНИЯ ТРУБ | 1934 |

|

SU40135A1 |

| СТАНОК ДЛЯ ХОЛОДНОГО ИЗГИБАНИЯ ТРУБ | 1935 |

|

SU49751A1 |

| Приспособление для изгибания труб с помощью газового нагрева | 1935 |

|

SU49749A1 |

| Приспособление для изгибания труб с помощью газового нагрева | 1935 |

|

SU49748A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНОГО ГОФРОКОЛЕНА ВОДОСТОЧНЫХ СИСТЕМ | 2003 |

|

RU2264272C2 |

| Станок-полуавтомат для гибки труб | 1957 |

|

SU114303A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ДЛЯ ПРОШИВКИ-РАСКАТКИ ГИЛЬЗ-ЗАГОТОВОК И ПОЛЫХ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА БОЛЬШОГО ДИАМЕТРА ИЗ ЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2012 |

|

RU2517068C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОРНОВ ПИЛИГРИМОВЫХ СТАНОВ | 2003 |

|

RU2243838C2 |

1. Станок для изгибания труб с применением переставной матрицы, отличающийся тем, что, в целях произвольного изгибания трубы во всех направлениях любой кривизны, применена вторая передвижная матрица 3, снабженная подающими валиками 1, 1 и взаимодействующая с матрицей 5.

2. При станке по п. 1 применение валиков 1, 1, укрепленных в матрице 3 и служащих для транспортирования и изгибания трубы 10.

Авторы

Даты

1935-03-31—Публикация

1934-02-20—Подача