(54) СТАНОК ДЛЯ ГИБКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления обечаек | 1975 |

|

SU529874A1 |

| СТАНОК ДЛЯ ГИБКИ ПРОФИЛЕЙВС?СО:СП:.;АЛ Iттп^-'^1^мш1ц>&^EHSJiHOj^^KA 1 | 1973 |

|

SU369960A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| Устройство для подгибки кромок изделий из листового материала | 1977 |

|

SU725742A1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2422229C1 |

| Станок для гибки профилей намоткой | 1978 |

|

SU745574A1 |

| Фланцегибочная машина | 1983 |

|

SU1199348A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| Устройство для гибки труб | 1989 |

|

SU1731353A1 |

1

Изобретение относится к обработке металлов давлением, в частности, к гибочным устройствам вокруг неподвижных фасонных элементов и может быть использовано в двигателестроении и подшипниковой промышленности, где требуется изготавливать кольца малого диаметра.

Известно устройство для гибки обечаек и труб, содержашее смонтированные на станине оправку и расположенные по обе стороны от нее гибочные элементы, перемещающиеся от силового цилиндра по направляющим гибочных головок или кареток. Устройство содержит также механизм подачи, фиксации, подгибки концов заготовок и удаления ее 1.

Недостатком этого устройства является низкое качество согнутых заготовок, особенно из материалов с большим пружинением. Во время перемещения снизу вверх гибочных головок относительно оправки сила поджатия гибочных элементов - ползунов все время изменяется, в результате чего получаются неравномерными кривизна вдоль контура заготовки и прилегание последней к оправке. Гибка производится в холодном состоянии и заготовка сильно пружинит после разгрузки, вследствие чего даже после подгибки концов замкнутого контура получить нельзя.

Цель изобретения - повышение качества изделий за счет снижения пружинения.

С этой целью гибочные головки снабжены приводом их поворота относительно оси, совпадающей с осью оправки, выполненным в виде силового цилиндра, связанного системой шестерен с зубчауым сектором, жестко закрепленным на гибочной головке, а гибочные элементы, выполненные в виде роликов, жестко связаны с приводом их поступательного перемещения.

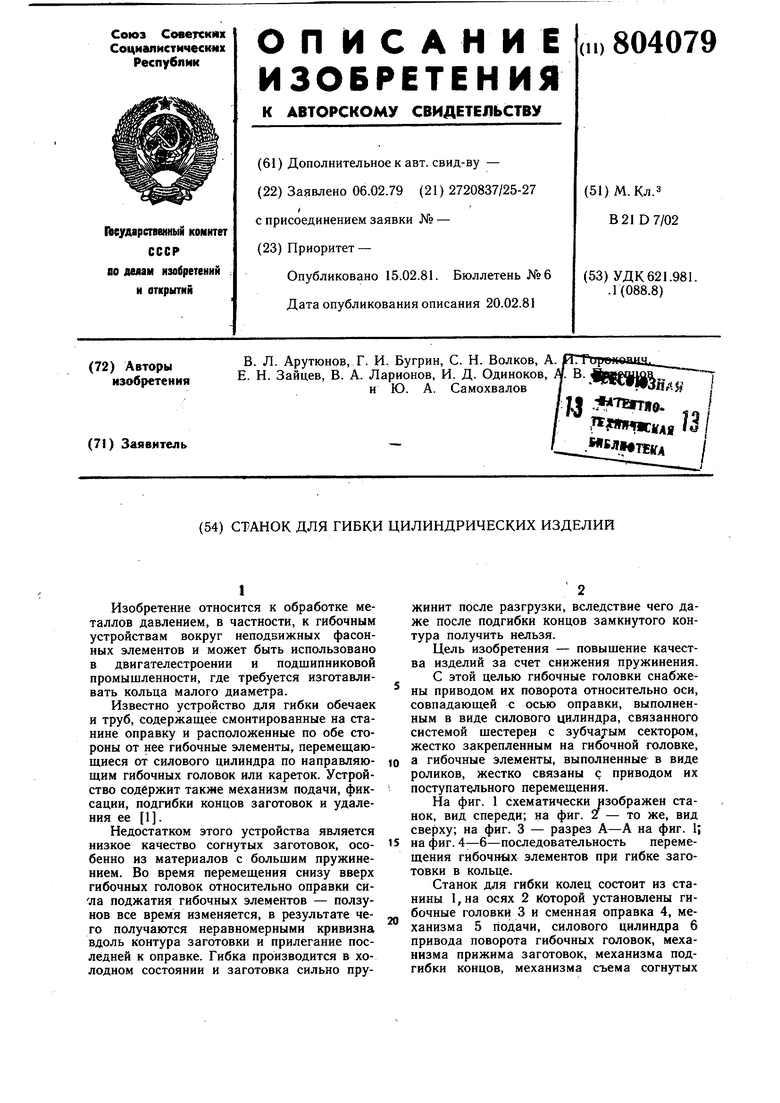

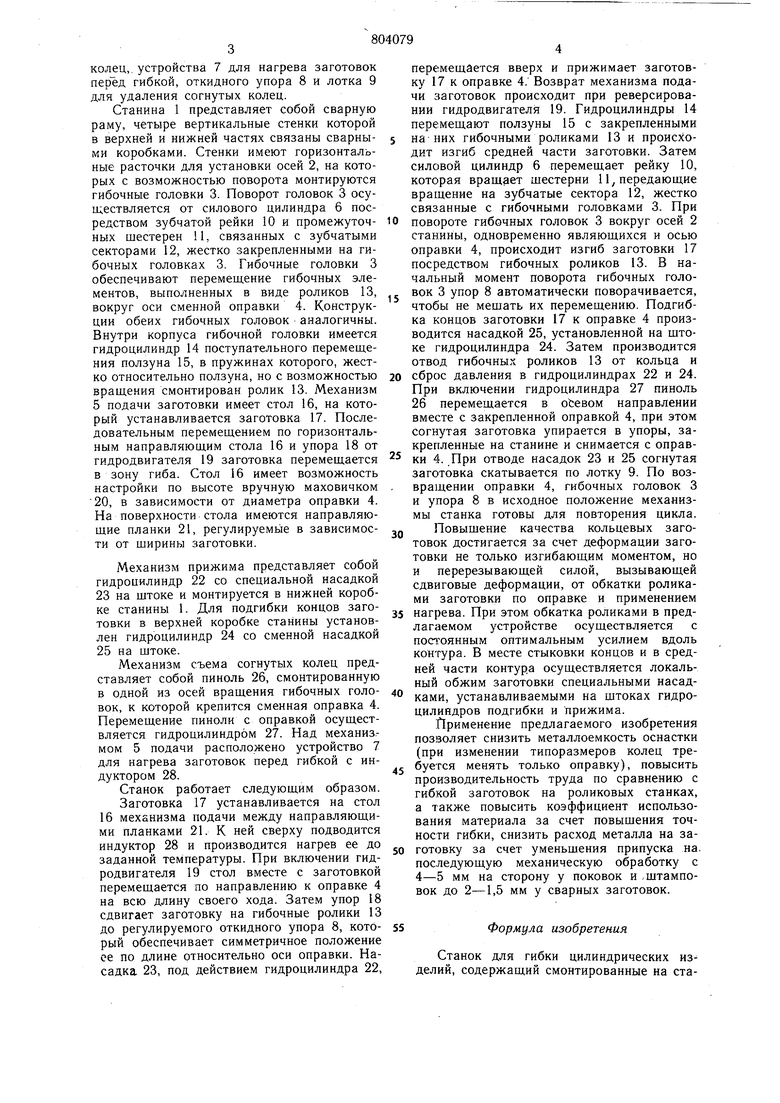

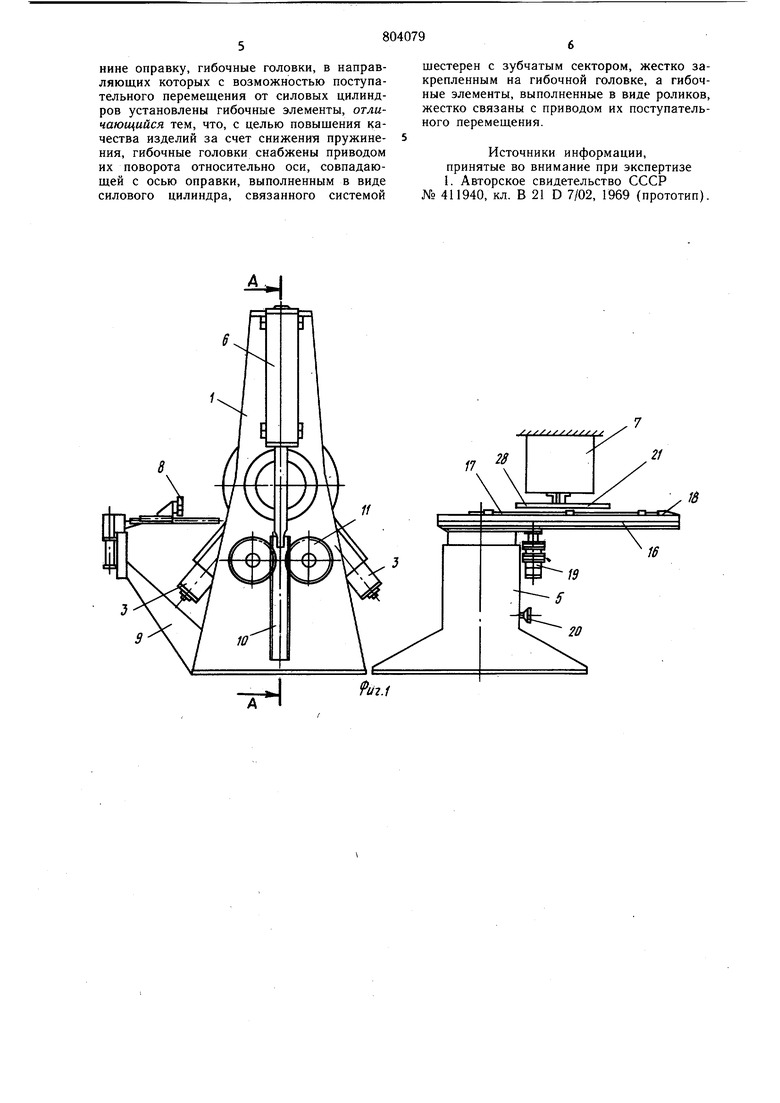

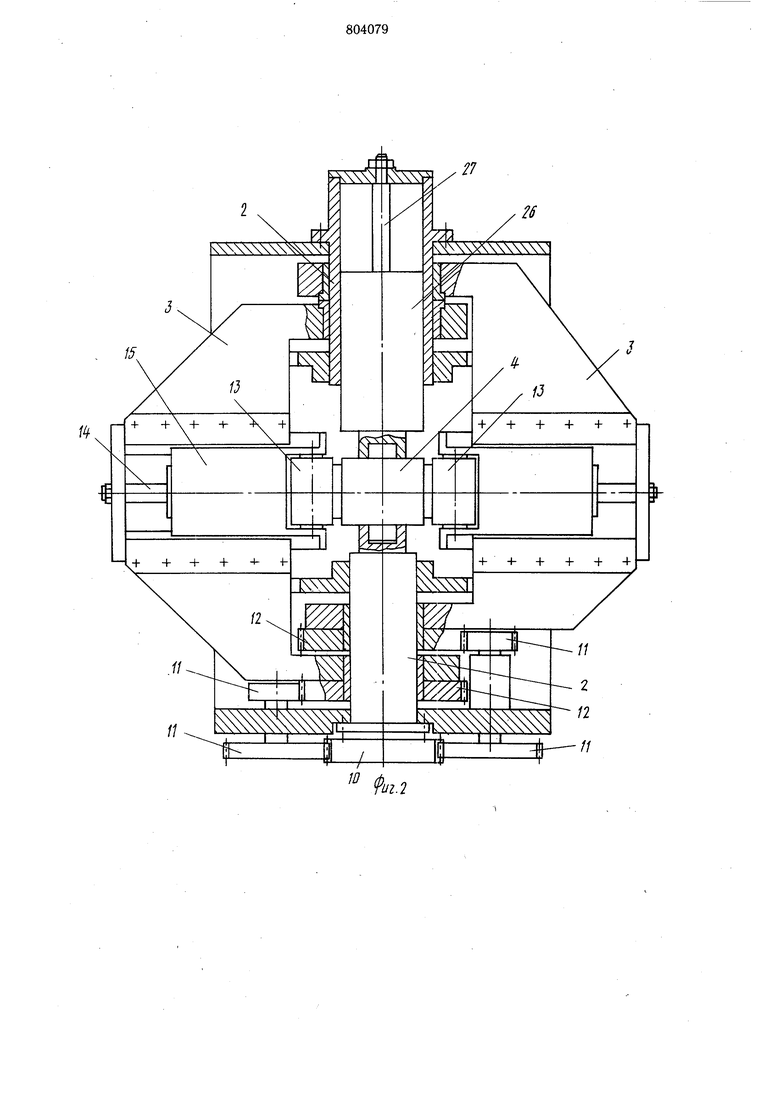

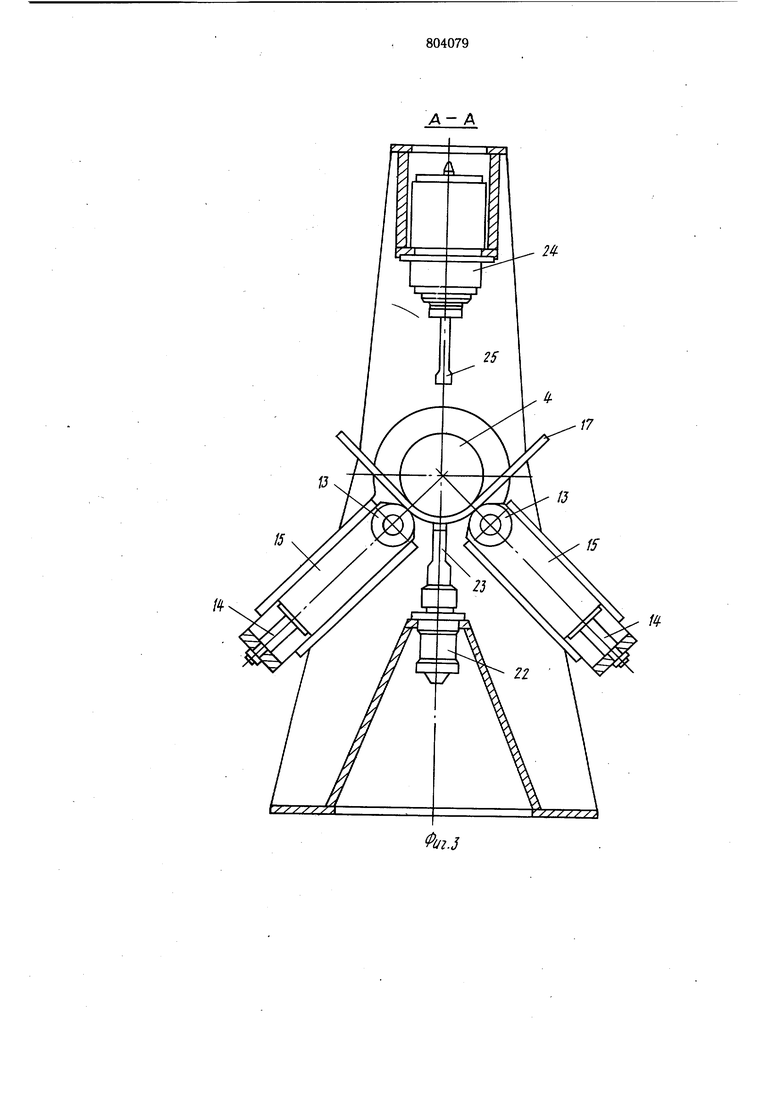

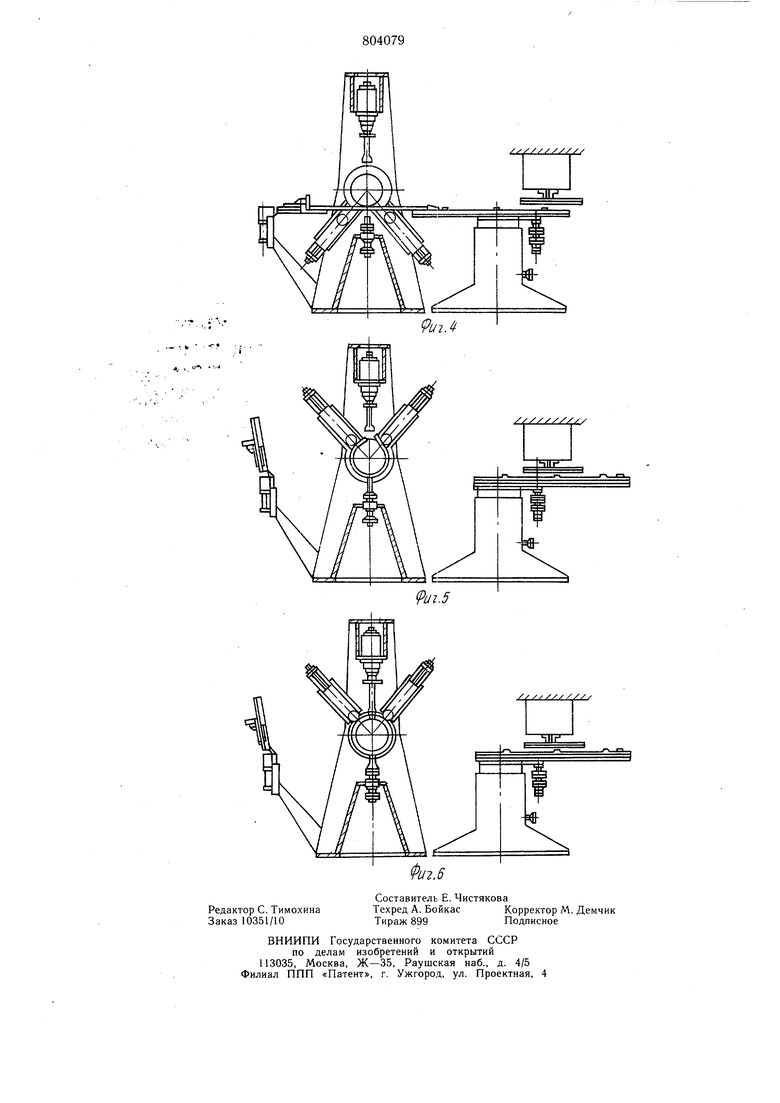

На фиг. 1 схематически изображен станок, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4-6-последовательность перемещения гибочных элементов при гибке заготовки в кольце.

Станок для гибки колец состоит из станины 1,на осях 2 koтopoй установлены гибочные головки 3 и сменная оправка 4, механизма 5 подачи, силового цилиндра 6 привода поворота гибочных головок, механизма прижима заготовок, механизма подгибки концов, механизма съема согнутых колец,, устройства 7 для нагрева заготовок перёд гибкой, откидного упора 8 и лотка 9 для удаления согнутых колец. Станина 1 представляет собой сварную раму, четыре вертикальные стенки которой в верхней и нижней частях связаны сварными коробками. Стенки имеют горизонтальные расточки для установки осей 2, на которых с возможностью поворота монтируются гибочные головки 3. Поворот головок 3 осуществляется от силового цилиндра 6 посредством зубчатой рейки 10 и промежуточных шестерен 11, связанных с зубчатыми секторами 12, жестко закрепленными на гибочных головках 3. Гибочные головки 3 обеспечивают перемещение гибочных элементов, выполненных в виде роликов 13, вокруг оси сменной оправки 4. Конструкции обеих гибочных головок аналогичны. Внутри корпуса гибочной головки имеется гидроцилиндр 14 поступательного перемещения ползуна 15, в пружинах которого, жестко относительно ползуна, но с возможностью вращения смонтирован ролик 13. Механизм 5 подачи заготовки имеет стол 16, на который устанавливается заготовка 17. Последовательным перемещением по горизонтальным направляющим стола 16 и упора 18 от гидродвигателя 19 заготовка перемещается в зону гиба. Стол 16 имеет возможность настройки по высоте вручную маховичком 20, в зависимости от диаметра оправки 4. На поверхности стола имеются направляющие планки 21, регулируемью в зависимости от ширины заготовки. Механизм прижима представляет собой гидроцилиндр 22 со специальной насадкой 23 на щтоке и монтируется в нижней коробке станины 1. Для подгибки концов заготовки в верхней коробке станины установлен гидроцилиндр 24 со сменной насадкой 25 на щтоке. Механизм съема согнутых колец представляет собой пиноль 26, смонтированную в одной из осей вращения гибочных головок, к которой крепится сменная оправка 4. Перемещение пиноли с оправкой осуществляется гидроцилиндром 27. Над механиз.мом 5 подачи расположено устройство 7 для нагрева заготовок перед гибкой с индуктором 28. Станок работает следующим образом. Заготовка 17 устанавливается на стол 16 механизма подачи между направляющими планками 21. К ней сверху подводится индуктор 28 и производится нагрев ее до заданной температуры. При включении гидродвигателя 19 стол вместе с заготовкой перемещается по направлению к оправке 4 на всю длину своего хода. Затем упор 18 сдвигает заготовку на гибочные ролики 13 до регулируемого откидного упора 8, который обеспечивает симметричное положение ее по длине относительно оси оправки. Насадка 23, под действием гидроцилиндра 22, перемещйется вверх и прижимает заготовку 17 к оправке 4. Возврат механизма подачи заготовок происходит при реверсировании гидродвигателя 19. Гидроцилиндры 14 перемещают ползуны 15 с закрепленными на них гибочными роликами 13 и происходит изгиб средней части заготовки. Затем силовой цилиндр 6 перемещает рейку 10, которая вращает шестерни 11, передающие вращение на зубчатые сектора 12, жестко связанные с гибочными головками 3. При повороте гибочных головок 3 вокруг осей 2 станины, одновременно являющихся и осью оправки 4, происходит изгиб заготовки 17 посредством гибочных роликов 13. В начальный момент поворота гибочных головок 3 упор 8 автоматически поворачивается, чтобы не мешать их перемещению. Подгибка концов заготовки 17 к оправке 4 производится насадкой 25, установленной на щтоке гидроцилиндра 24. Затем производится отвод гибочных роликов 13 от кольца и сброс давления в гидроцилиндрах 22 и 24. При включении гидроцилиндра 27 пиноль 26 перемещается в oteBOM направлении вместе с закрепленной оправкой 4, при этом согнутая заготовка упирается в упоры, закрепленные на станине и снимается с оправки 4. При отводе насадок 23 и 25 согнутая заготовка скатывается по лотку 9. По возвращении оправки 4, гибочных головок 3 и упора 8 в исходное положение механизмы станка готовы для повторения цикла. Повышение качества кольцевых заготовок достигается за счет деформации заготовки не только изгибающим моментом, но и перерезывающей силой, вызывающей сдвиговые деформации, от обкатки роликами заготовки по оправке и применением нагрева. При этом обкатка роликами в предлагаемом устройстве осуществляется с пост1гоянным оптимальным усилием вдоль контура. В месте стыковки концов и в средней части контура осуществляется локальный обжим заготовки специальными насадками, устанавливаемыми на щтоках гидроцилиндров подгибки и прижима. Применение предлагаемого изобретения позволяет снизить металлоемкость оснастки (при изменении типоразмеров колец требуется менять только оправку), повысить производительность труда по сравнению с гибкой заготовок на роликовых станках, а также повысить коэффициент использования материала за счет повыщения точности гибки, снизить расход металла на заготовку за счет уменьшения припуска на, последующую механическую обработку с 4-5 мм на сторону у поковок и -штамповок до 2-1,5 мм у сварных заготовок. Формула изобретения Станок для гибки цилиндрических изделий, содержащий смонтированные на станине оправку, гибочные головки, в направляющих которых с возможностью поступательного перемещения от силовых цилиндров установлены гибочные элементы, отличающийся тем, что, с целью повыщения качества изделий за счет снижения пружинения, гибочные головки снабжены приводом их поворота относительно оси, совпадающей с осью оправки, выполненным в виде силового цилиндра, связанного системой

шестерен с зубчатым сектором, жестко закрепленным на гибочной головке, а гибочные элементы, выполненные в виде роликов, жестко связаны с приводом их поступательного перемещения.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 411940, кл. В 21 D 7/02, 1969 (прототип). IEi-IIА-А

П

Авторы

Даты

1981-02-15—Публикация

1979-02-06—Подача