1

Изобретение относится к области термической обработки изделий, а именно к электроконтактному нагреву их.

Известно устройство для электроконтактного нагрева изделий, содержащее боковые и торцовые электроконтакты, прижим которых к изделию осуществляется гидравлическим цилиндром через рычажные механизмы.

Основной недостаток известного устройства заключается в том, что при нагреве заготовок значительных сечений с большим числом боковых и торцовых контактов нарушается центрирование заготовок, а необходимость прижима контактов в определенной последовательности усложняет гидравлическую схему устройства.

Описываемое устройство обеспечивает большой диапазон регулирования усилий прижима раздельно для боковых и торцовых контактов, точное центрирование заготовки при прижиме контактов, регулирование расстояния боковых контактов от торца заготовки, а также повышает надежность гидравлической системы.

Это достигается благодаря тому, что боковые контакты связаны с помощью уравновешивающих рычажных механизмов с основным гидроцилиндром, а торцовые контакты связаны с приводом перемещения, выполненным в виде гидравлических цилиндров, размещенных в теле щтока основного гидроцилиндра.

При этом боковые контакты могут быть попарно связаны уравновешивающими рычажными механизмами со штоком и корпусом основного гидроцилиндра, имеющими возможность перемещения в противоположные стороны, или группы боковых контактов связаны уравновещивающими рычажными механизмами со штоком неподвижно закрепленного основного гидроцилиндра.

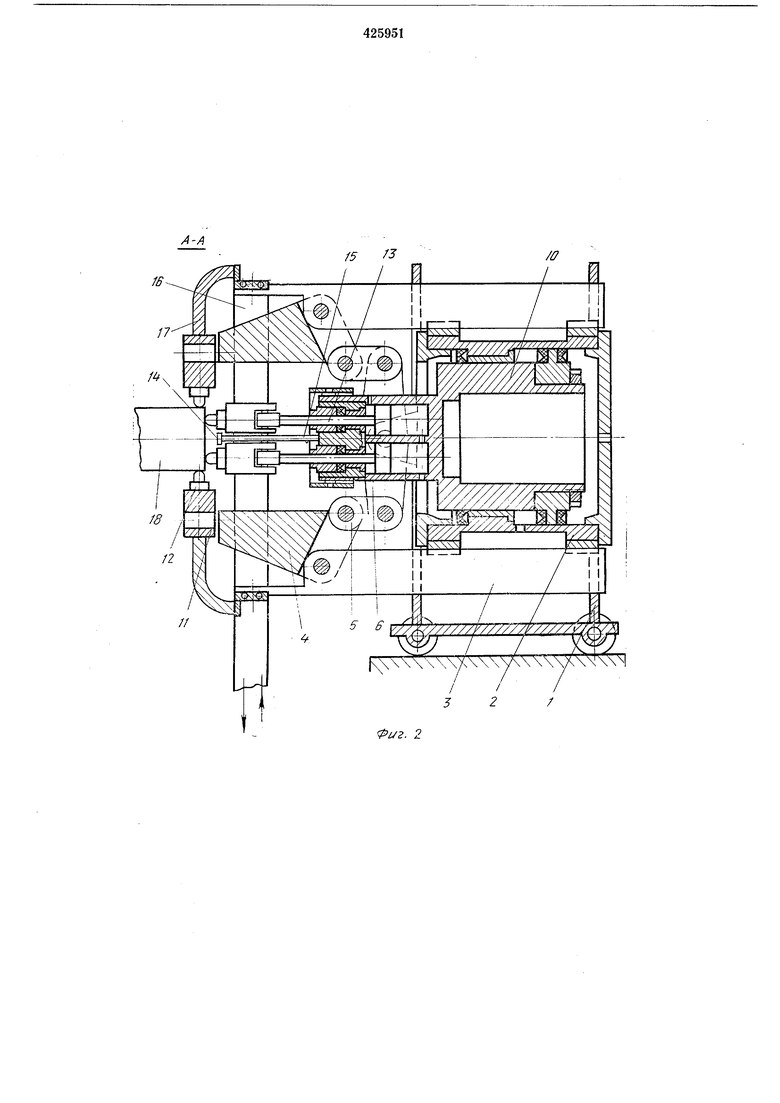

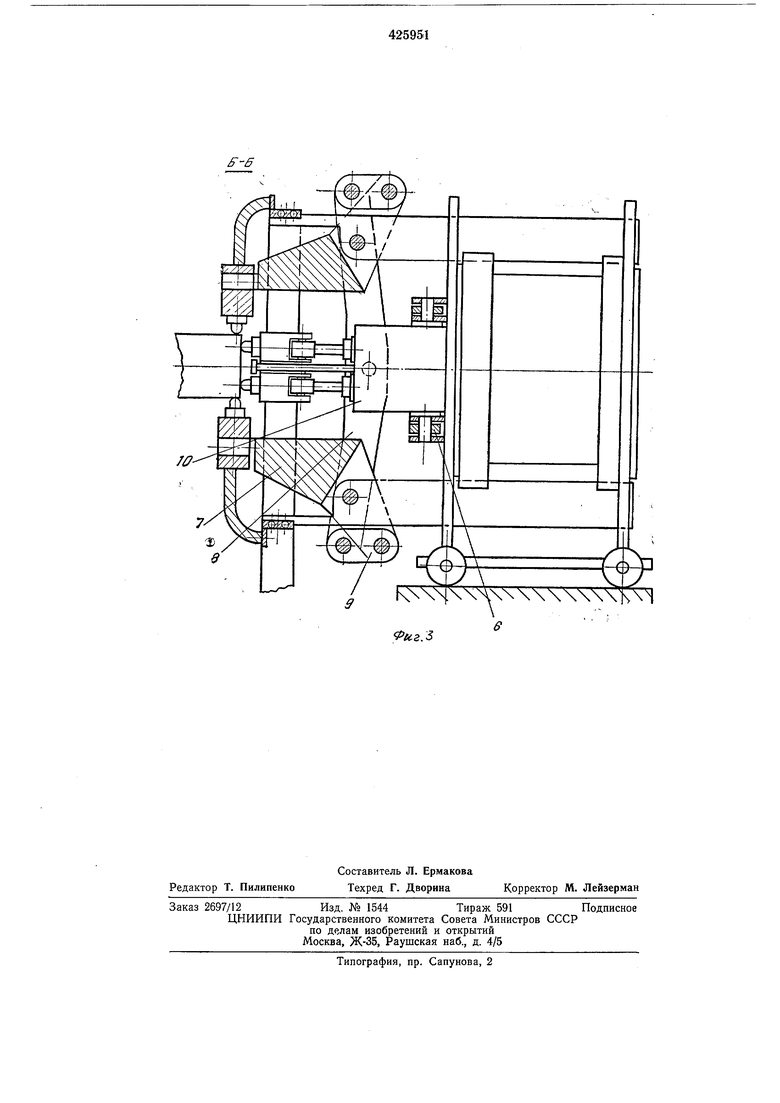

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез по А - А на фиг. 1; на фиг. 3 - разрез по Б - Б на фиг. 1. Устройство состоит из каретки 1, внутри

корпуса которой расположен гидравлический

цилиндр 2. На корпусе цилиндра 2 имеются

пазы, которыми цилиндр входит в выступы,

образованные ребрами 3.

На ребрах укреплены два рычага 4, связанные с помощью серьги 5 и уравнительного коромысла 6 с корпусом цилиндра 2, а также два рычага 7, связанные с помощью уравнительного коромысла 8 и серьги 9 со штоком 10 цилиндра 2.

На рычагах 4 и 7 имеются оси, на которые шарнирно надеты контактодержатели 11, каждый с двумя медными водоохлаждаемыми контактами 12. В штоке 10 размещен блок из двух гидравлических цилиндров, на штоки

13 которых шарнирно надеты контактодержатели также с двумя медными водоохлаждаемыми контактами каждый.

Для регулировки расстояния боковых контактов от торцов заготовки имеется специальный регулятор 14, с помощью которого за счет вращения винта 15 ограничивается выдвижение штоков 13. Подвод тока к контактам 12 осуществляется с номощью медных водоохлаждаемых щин 16 и гибких медных перемычек 17.

К контактам через медные водоохлаждаемые шины и резиновые рукава подводится охлаждающая вода.

Подвод масла к цилиндрам осуществляется с помощью гибких рукавов.

Усилие прижима контактов изменяется за счет изменения давления в гидросистеме, причем поршневые полости гидроцилиндров подсоединены к одной гидросистеме, а штоковые полости - к разным гидросистемам с регулируемым давлением.

Работа устройства осуществляется следующим образом.

В исходном положении боковые контакты разведены в стороны за счет того, что при подаче масла в штоковую полость цилиндра 2 шток и цилиндр перемещаются в противоположные стороны, воздействуя через серьги 5 и 9 и уравнительные коромысла 6 и 8 на рычаги 4 и 7.

Торцовые контакты находятся в крайнем левом положении, определяемом положением регулятора 14.

Заготовку 18 подают на ось нагрева, и торцовые контакты начинают перемещаться до тех пор, пока не-коснутся торцов заготовки. После этого поршневые полости гидроцилиндров для прижима торцовых контактов переключаются на слив масла и за счет давления масла, постоянно нагнетаемого в штоковые полости этих гидроцилипдров, торцовые контакты отходят в крайние правые положения. Одновременно подают масло в поршневую полость цилиндра 2. При этом одновременно или порознь начинают двигаться в противоположные стороны шток 10 и корпус цилиндра 2.

С помощью серьги 5 и уравнительного коромысла 6 рычаги 4 начинают поворачиваться вокруг осей, закрепленных на ребрах 3, до тех пор, пока контакты не прижмутся к заготовке.

Таким образом, прижим двух пар контактов происходит при перемещении корпуса цилиндра в направлении от торца заготовки. Прижим двух других пар контактов происходит аналогично, но только за счет перемещения штока 10 в направлении к торцу заготовки. 5 После прижима боковых контактов подают масло в поршневые полости гидроцилиндров для прижима торцовых контактов, причем регулятор 14 не препятствует выдвижению торцовых контактов, так как он вместе со штоQ ком 10 передвинулся ближе к торцу заготовки во время зажима боковых контактов. Благодаря такой последовательности прижима контактов обеспечивается полное освобождение заготовки от осевых усилий и заготовка

5 самоцентрируется в контактном устройстве. При зажиме заготовки не происходит перемещения каретки, так как гидроцилиндр свободно перемещается в корпусе каретки, не вызывая при этом осевых усилий.

Q Освобождение заготовки производится при снятии давления масла в поршневой полости цилиндра 2 и отведении устройства от торца заготовки.

Предмет изобретения

1. Устройство для электроконтактного нагрева изделий, содержащее каретку, токоподводящие шины, боковые и торцовые контакты с гидравлическим приводом и рычажными механизмами для их перемещения, отличающееся тем, что, с целью обеспечения плавного регулирования усилия прижима боковых

и торцовых контактов независимо друг от друга и повышения точности центрирования изделия, боковые контакты связаны с помощью уравновешивающих рычажных механизмов с основным гидравлическим цилиндром, а торцовые контакты связаны с при1водоМ перемещения, выполненным в виде гидравлических цилиндров, размещенных в теле штока основного гидравлического цилиндра.

2. Устройство по п. 1, отличающееся тем, что боковые контакты попарно связаны уравновешивающими рычажными механизмами со штоком и корпусом основного гидравлического цилиндра, имеющими возможность перемещ1ения в противоположные стороны. 3. Устройство по п. I, отличающееся тем, что группы боковых контактов связаны уравновешивающими рычажными механизмами со штоком неподвижно закрепленного основного гидравлического цилиндра.

/7

W

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС СРАЩИВАНИЯ ДРЕВЕСИНЫ ПО ДЛИНЕ | 2001 |

|

RU2181662C1 |

| Устройство для изменения степени сжатия поршневого двигателя внутреннего сгорания | 1991 |

|

SU1782291A3 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

| Стенд для испытания грузозахватных приспособлений | 1978 |

|

SU711413A1 |

| Полуавтоматическая линия для сборки реечных щитов | 1976 |

|

SU648412A1 |

| УКРЫТИЕ КУЗОВА ТРАНСПОРТНОГО СРЕДСТВА ДЛЯ ПЕРЕВОЗКИ СЫПУЧИХ ГРУЗОВ | 2000 |

|

RU2207259C2 |

| БОЕВАЯ МАШИНА РЕАКТИВНОЙ СИСТЕМЫ ЗАЛПОВОГО ОГНЯ НА БАЗОВОМ ШАССИ ТАНКА | 2000 |

|

RU2170906C1 |

| Гидравлические ножницы с самоустанавливающимся зазором между ножами | 1991 |

|

SU1819730A1 |

| Устройство для установки заготовок в пресс | 1988 |

|

SU1523233A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

Даты

1974-04-30—Публикация

1971-03-18—Подача