Изобретение относится к области специализированного оборудования для контактной стыковой сварки и может быть использовано при сварке картеров блоков мощных дизелей.

Известна машина для ашптактной стыковой сварки, содержащая смонтированные на станпне подвижную колонку, неиодвнжную колонну с упорами п привод оплавления и осадки.

Предложенная машина отличается тем, что подвижная колонна выполнена в внде двух жестко связанных штангами стоек, между которыми установлена с возможностью продольного фиксируемого перемещения плпта с торцовыми упорами, а неподвижная колонна выиолнена пз двух корпусов, соединенных между собой ириводом фиксируемого установочного неремещения. Кроме того, между указанными колоннами иа станине смонтирован подъемный стол для размещения свариваемых заготовок и тележка, установленная с возможностью возвратно-поступательного неремещения под действием свариваемого изделия. Это повышает производительность и качество сварки.

Онисываемая маишна позволяет;

процесса, сокращения машинного времени и пр.;

упростить конструкцию машины (сварка в унор, без нрнменепия силовых зпжпмных механизмов);

улучшить и стабилизировать качество сварочного соединения (обеспечение стыковой сварки всего сечения взамен ручной дуговой с управлением ироцессом по заданной программе от гидроследящего привода).

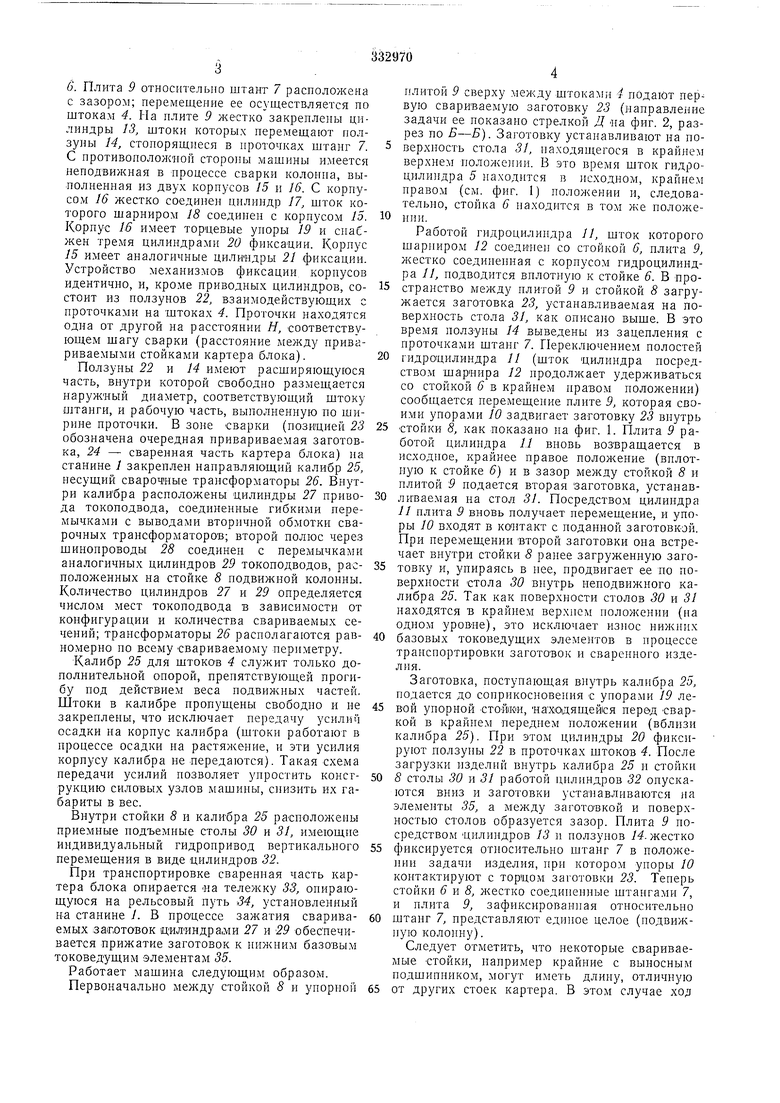

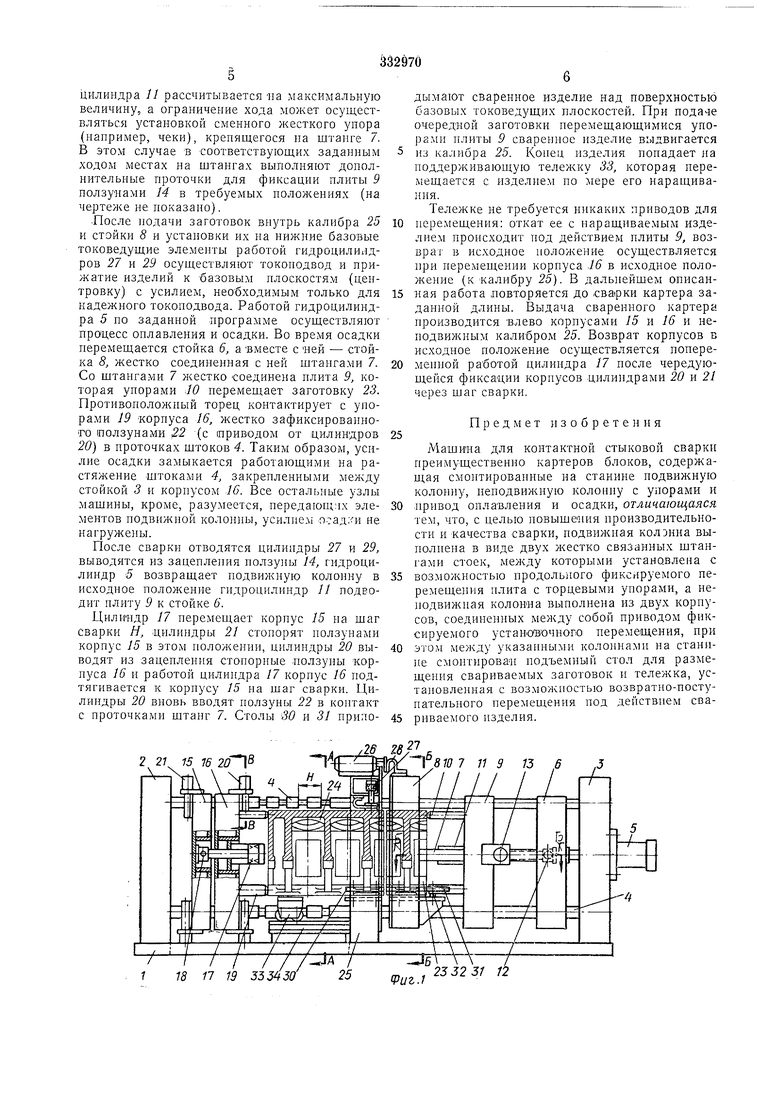

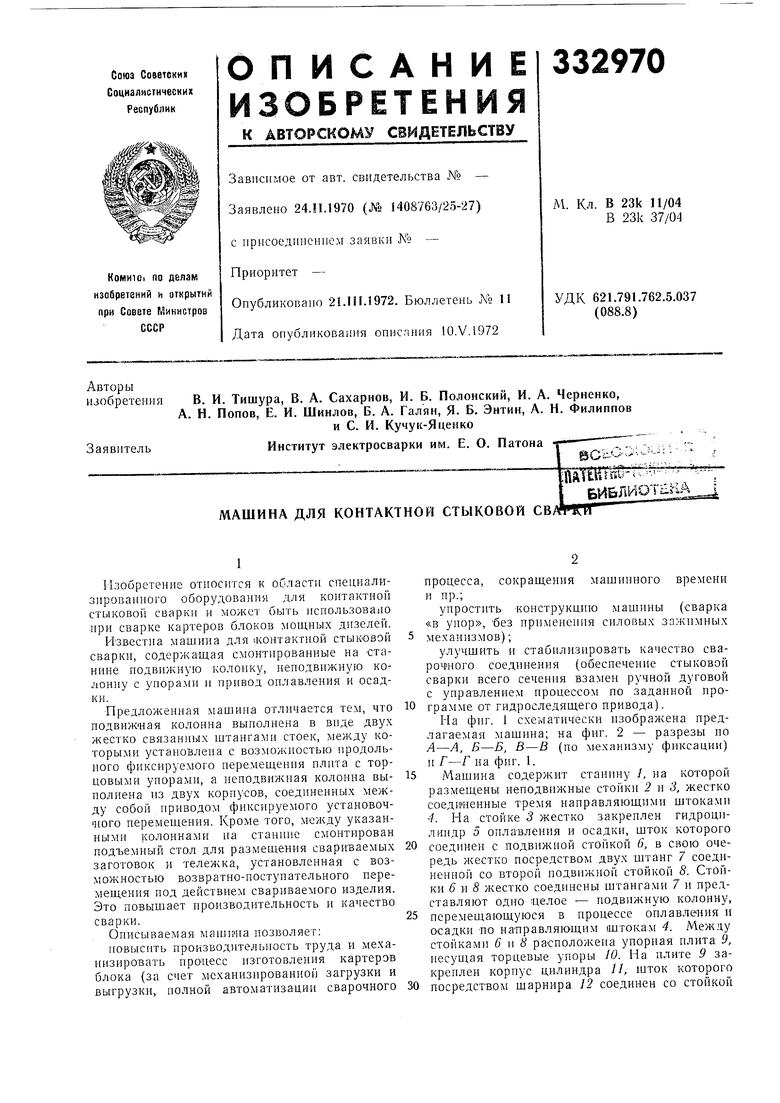

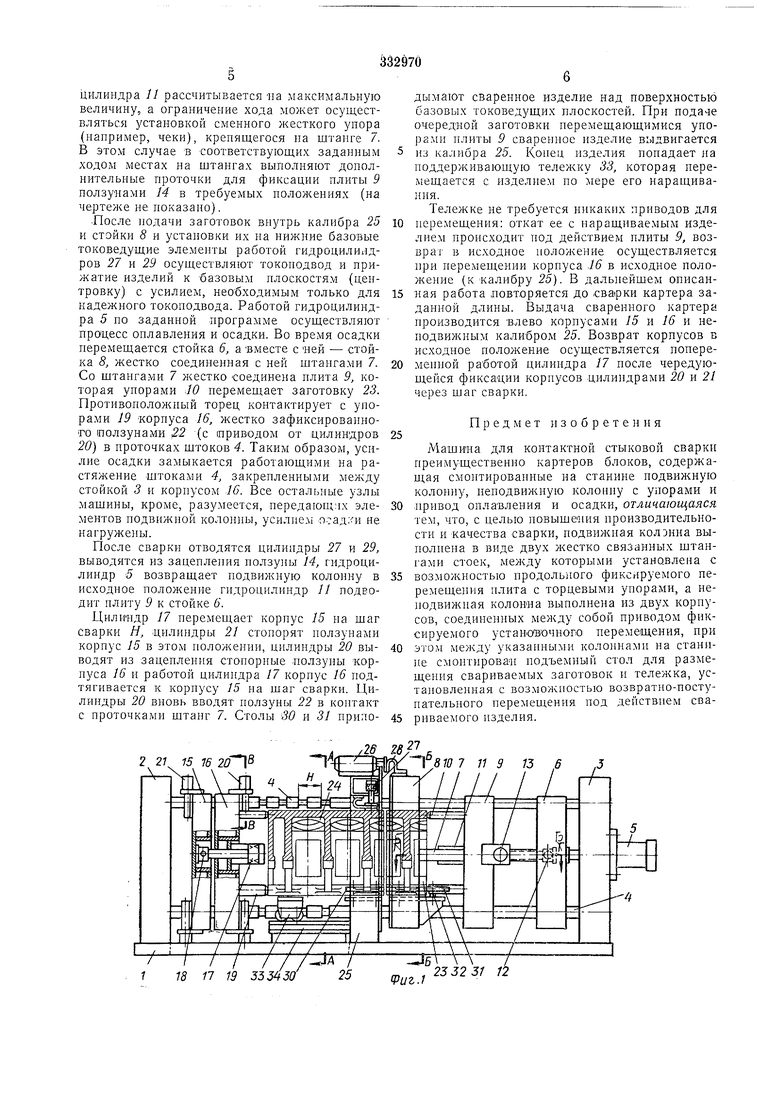

Иа фиг. 1 схематически изображена предлагаемая машина; на фиг. 2 - разрезы по А-А, Б-Б, В-В (по механизму фиксации) и Г-/ на фнг. 1.

Машина содержит стаиину 1, на которой размешены неподвижные стойкн 2 и 3, жестко соеднненные тремя направляющими штоками 4. Иа стойке 3 жестко закреплен гидроцилнндр 5 оплавления и осадки, шток которого

соединен с подвижной стойкой 6, в свою очередь /кестко посредством двух штанг 7 соединенной со второй подвижной стойкой 8. Стойки 6 8 жестко соединены штангами 7 и представляют одно целое - подвпл ную колонну,

перемещающуюся в процессе оплавления и осадки ПО направляюшим штокам 4. Между стойками 6 и 8 расположеиа упорная плита 9, иесущая торцевые упоры 10. Иа илите 9 закреплен корпус цилиндра //, шток которого 6. Плита 9 относительно штант 7 расположена с зазором; неремещение ее осуществляется по штокам 4. На плите 9 жестко закрепле)ы цилиндры 13, штоки которых перемешают ползуны 14, стопоряш:иеся в проточках штанг 7. С противоположной стороны машины имеется неподвижная в процессе сварки колопна, выполненная из двух корпусов 15 и 16. С корпусом 16 жестко соединен цилиндр 17, шток которого шарниром 18 соединен с корпусом 15. Корпус 16 имеет торцевые упоры 19 и снабжен тремя цилиндрами 20 фиксации. Корпус 15 имеет аналогичные цилиндры 2 фиксации. Устройство механизмов фиксации корпусов идентично, и, кроме приводных цилиндров, состоит из ползунов 22, взаимодействующих с проточками на штоках 4. Проточки находятся одна от другой на расстоянии Н, соответствующем шагу сварки (расстояние между привариваемыми стойками картера блока). Ползуны 22 и 14 имеют расширяющуюся часть, внутри которой свободно размещается наружный диаметр, соответствующий штоку штанги, и рабочую часть, выполненную но ширине проточки. В зоне сварки (позицией 23 обозначена очередная привариваемая заготовка, 24 - сваренная часть картера блока) па станине 1 закреплен направляющий калибр 25, несущий свароч1ные трансформаторы 26. Внутри калибра расположены цилиндры 27 привода токоподвода, соединенные гибкими перемычка.ми с выводами вторичной обмотки сварочных трансформаторов; второй полюс через щинопроводы 28 соединен с перемычками аналогичных цилиндров 29 токоподводов, расположенных на стойке 8 подвижной колонны. Количество цилиндров 27 и 29 определяется числом мест токоподвода в зависимости от конфигурации и количества свариваемых сечений; трансформаторы 26 располагаются равномерно но всему свариваемому нерпметру. Калибр 25 для штоков 4 служит только дополнительной оцорой, пренятствующей прогибу под действием веса иодвижных частей, Штоки в калибре пропущены свободно и не закреплены, что исключает передачу усилий осадки на корпус калибра (штоки работают в процессе осадки на растяжение, и эти усилия корпусу калибра не передаются). Такая схема передачи усилий позволяет упростить конструкцию силовых узлов машины, снизить их габариты в вес. Внутри стойки 8 и калибра 2S расположены приемные подъемные столы 30 и 31, имеющие индивидуальный гидропривод вертикального перемещения в виде цилиндров 32. При транспортировке сваренная часть картера блока опирается «а тележку 33, опирающуюся на рельсовый путь 34, установленный на станине /. В процессе зажатия свариваемых заготовок цилиндра,ми 27 и -29 обеспечивается прижатие заготовок к нижним базовым токоведущим элементам 35. плитой 9 сверху между щтокамп 4 подают первую свариваемую заготовку 23 (направление задачи ее показано стрелкой Д «а фиг. 2, разрез по Б-Б). Заготовку устанавливают на новерхпость стола 31, находян1,егося в крайнем верхнем положе)ии. В это время шток гидроцилиндра 5 находится в исходном, крайнем правом (см. фиг. 1) положении и, следовательно, стойка 6 находится в том же положеИНН. Работой гидроцилиндра 11, шток которого шарпиром 12 соединен со стойкой 6, плита 9, жестко соедипенная с корпусом гидроцилиндра 11, подводится вплотную к стойке 6. В пространство между плитой 9 и стойкой 8 загружается заготовка 23, устанавливаемая на поверхность стола 31, как описано выше. В это время ползуны 14 выведены из зацепления с проточками штанг 7. Переключением полостей гидроцилиндра 11 (шток цилиндра посредством шарнира 12 продолжает удерживаться со стойкой 6 в крайнем правом полол ;ении) сообщается перемещение плите 9, которая своими упорами 10 задвигает заготовку 23 внутрь стойки 8, как показано на фиг. 1. Плита 5 работой цилиндра // вновь возвращается в исходное, крайнее правое положение (вплотную к стойке 6) и в зазор между стойкой 8 и нлитой 9 подается вторая заготовка, устанавливаемая на стол 31. Посредством цилиндра 11 плита 9 вновь получает перемеп ение, и упоры 10 входят в контакт с поданной заготовкой. При перемещении второй заготовки она встречает внутри стойки 8 ранее загруженную заготовку и, упираясь в нее, нродвигает ее но поверхности стола 30 внутрь неподвижного калибра 25. Так как поверхности столов 30 и 31 находятся в крайнем верхнем ноложении (на одном уровне), это исключает износ нижних базовых токоведущих элементов в процессе транспортировки заготовок и сваренного изделия. Заготовка, поступающая внутрь калибра 25, подается до соприкосновения с упорами 19 леВОЙ унорной стойаж, находящейся пере|Д сваркой в крайнем переднем положении (вблизи калибра 25). При этом цилиндры 20 фиксируют ползуны 22 в проточках щтоков 4. После загрузки изделий внутрь калибра 25 и стойки 8 столы 30 и 31 работой цилиндров 32 опускаются вниз и заготовки устанавливаются на элементы 35, а между заготовкой и поверхностью столов образуется зазор. Плита 9 посредством цилиндров 13 и ползунов 14. жестко фиксируется относительно штанг 7 в положении задачи изделия, при котором упоры 10 контактируют с торцом заготовки 23. Теперь стойки 6 и 8, жестко соединенные штангами 7, и плита 9, зафиксированная относительно штанг 7, представляют единое целое (подвижную колонну). цилиндра 11 рассчитывается на максимальную величину, а ограничение хода может осуществляться установкой сменного жесткого унора (например, чеки), крепящегося на штапге 7. В этом случае Б соответствующих задапиым5 ходом местах на штангах выполняют дополнительиые проточки для фиксации плиты 9 ползунами 14 в требуемых положениях (на чертеже не показано). Посыле иодачи заготовок внутрь калибра 25ю и стойки 8 и установки их на нижние базовые токоведущие элемеиты работой гидроцилиндров 27 и 29 осуществляют токоподвод и прижатие изделий к базовым плоскостям (центровку) с усилием, необходимым только для 15 надежного токоподвода. Работой гидроцилиндра 5 по заданной программе осуществляют процесс оплавления и осадки. Во время осадки перемещается стойка 6, а вместе с ней - стойка 8, жестко соединенная с ней щтангами 7. 20 Со штангами 7 жестко соединена плита 9, которая упорами JO перемещает заготовку 23. Противоположный торец контактирует с упорами 19 корпуса 16, жестко зафиксированного ползунами 22 (с приводом от цилиндров 25 20) в нроточках штоков 4. Таким образом, уснлие осадки замыкается работающими на растяжение штоками 4, закрепленными между стойкой 3 и корпусом 16. Все остальные узлы машины, кроме, разумеется, передающ;1х эле- 30 ментов нодвижнои колонны, усилием п.:ад:о1 не нагружены. После сварки отводятся цилиндры 27 и 29, выводятся из зацепления ползуны 14, гидроцилиндр 5 возвращает подвижную колонну в35 исходпое положение гидроцилиндр 11 лодводит плиту 9 к стойке 6. Цилиндр 17 неремещает корпус 15 на шаг сварки Н, дилиндры 21 стопорят нолзунами корпус 15 в этом положении, цилиндры 20 вы-40 водят из зацепления стопорные -ползуны корпуса 16 и работой цилиндра 17 корпус 16 подтягивается к корпусу 15 на шаг сварки. Цилиидры 20 вновь вводят ползуны 22 в контакт с проточками штанг 7. Столы 30 и 31 припо-45 2 2J 15 16 f26 28 . 810 7 ./ti дымают сваренное изделие над поверхностью базовых токоведущих плоскостей. При пoдaqe очередной заготовки перемещающимися унора ми плиты 9 сваренное изделие выдвигается из калибра 25. Конец изделия попадает на поддерживающую тележку 33, которая неремещается с изделием по мере его наращивания. Тележке не требуется никаких приводов для перемещения: откат ее с наращиваемым изделием происходит под действием плиты 9, возврат в исходное положение осуществляется нрн перемепгении корпуса .16 в исходное положение (к калибру 25). В дальнейшем описанная работа повторяется до свайки картера заданной длины. Выдача сваренного картера производится влево корпусами 15 и 16 и неподвижным калибром 25. Возврат корпусов в исходное положение осуществляется поперемеииой работой цилиндра /7 после чередующейся фиксации корпусов цилиндрами 20 и 21 через шаг сварки. Предмет изобретения Машина для контактной стыковой сварки нреимущественно картеров блоков, содержащая смо)1тировапные на станине нодвижную колонну, неподвижную колонну с упорами и нрнвод оплавления и осадки, отличающаяся тем, что, с целью повыщепия производительности и качества сварки, подвижная колэнна выполпена в виде двух жестко связанных штангами стоек, между которыми установлена с возможностью продольного фиксируемого перемеще)1ия плита с торцевыми упорами, а неподвижная колонна вынолнена из двух корнусов, соединенных между собой приводом фиксируемого устан авочното перемещения, при этом между указанными коло)1нами на станике смонтирован подъемный стол для размещепия свариваемых заготовок и тележка, установленная с возможиостью возвратно-постунательного перемещения под действием свариваемого изделия. П 9 15 6 .5 ll I I L

А-А

20

В-В

29

Фиг:2

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки | 1977 |

|

SU725839A1 |

| Машина для контактной стыковой сварки | 1977 |

|

SU662306A2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1969 |

|

SU256128A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ | 1972 |

|

SU426773A1 |

| Машина для контактной стыковой сварки | 1976 |

|

SU596396A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1971 |

|

SU292743A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU187896A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ | 1972 |

|

SU326031A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU284208A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1968 |

|

SU211697A1 |

Авторы

Даты

1972-01-01—Публикация