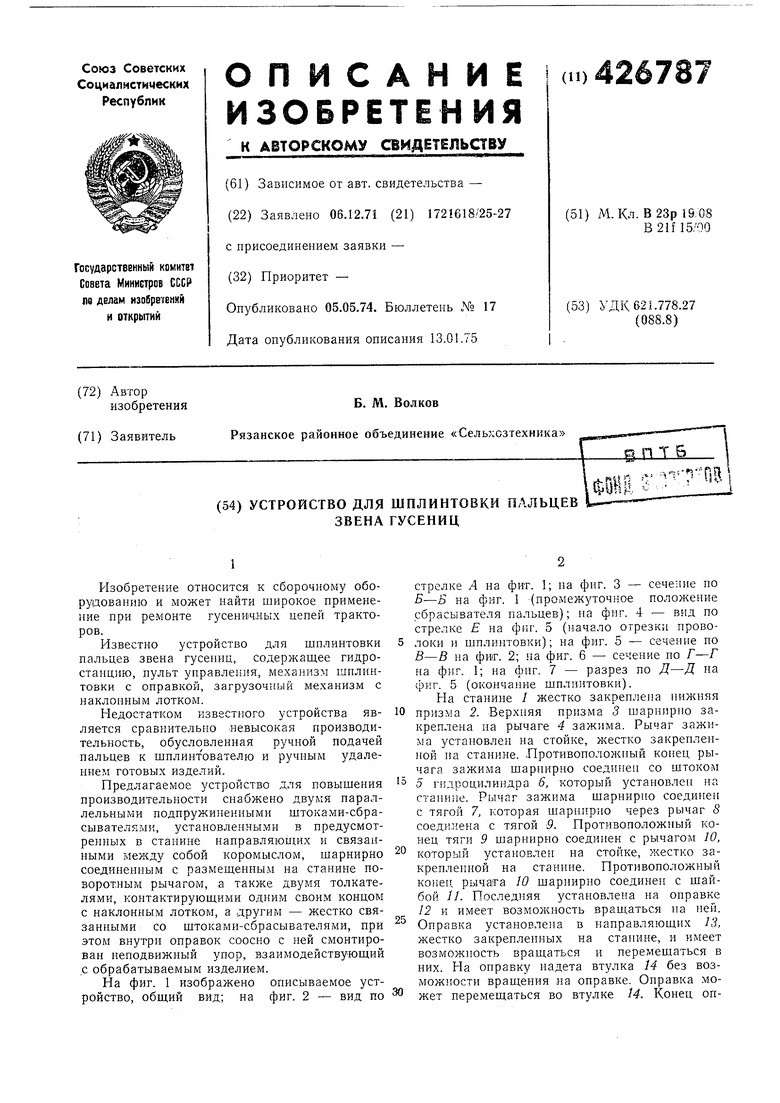

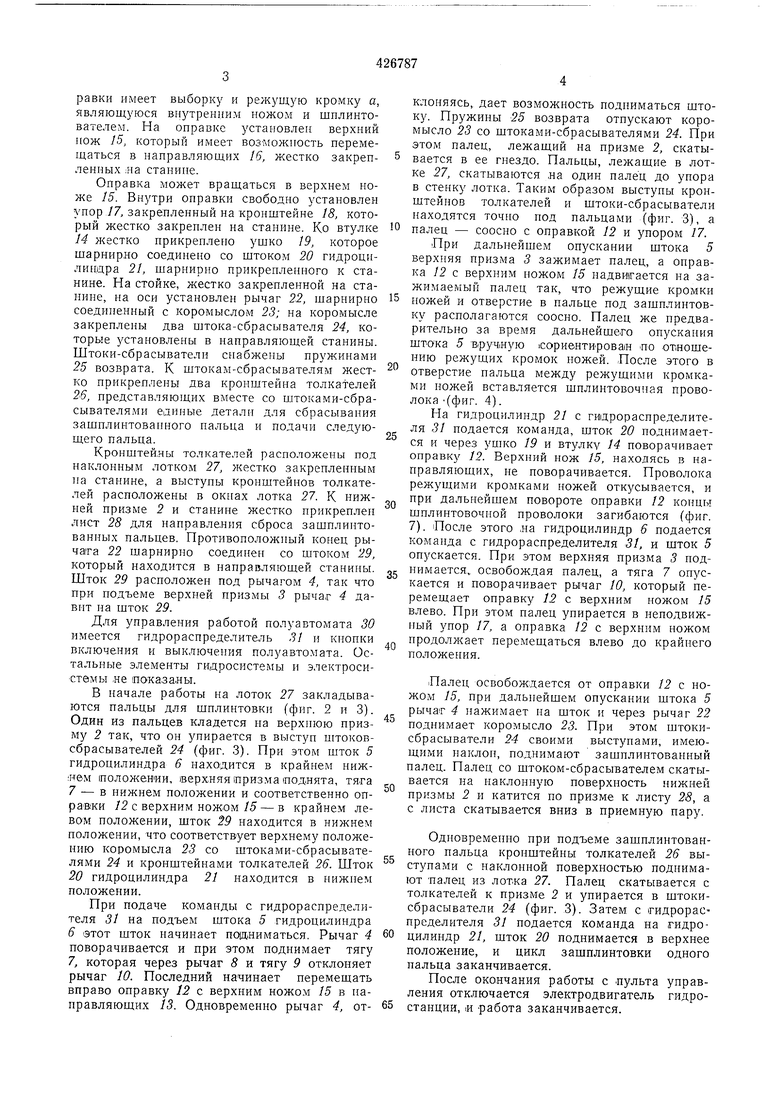

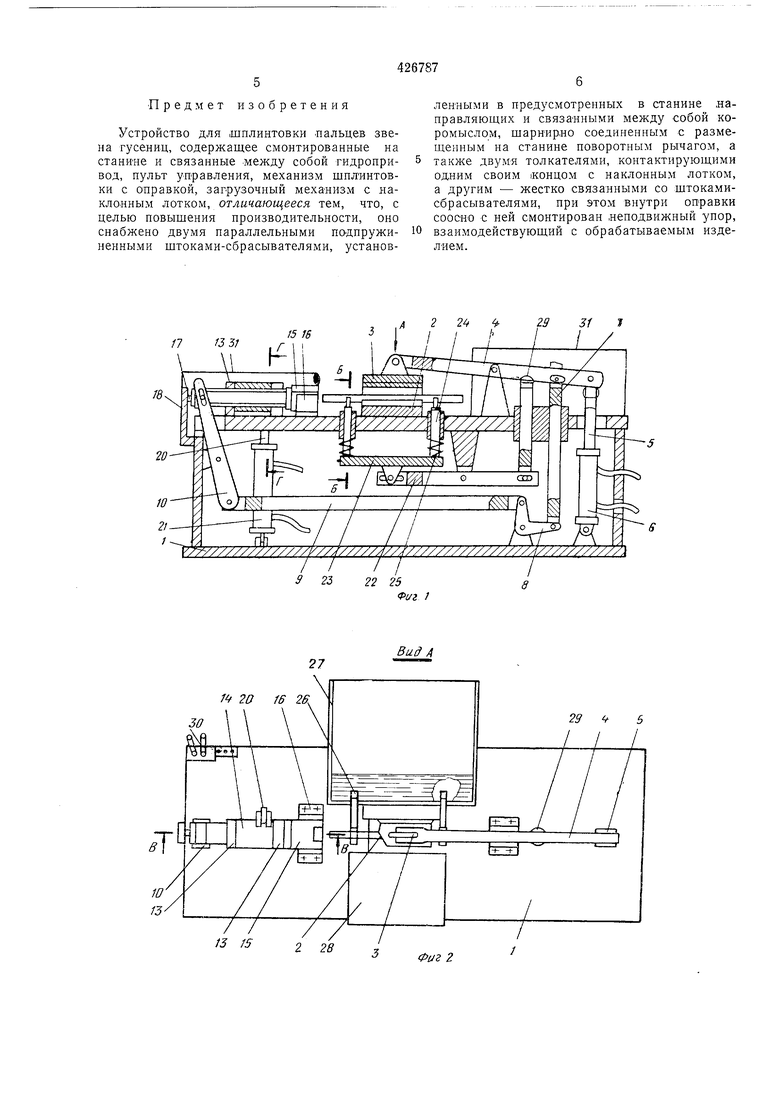

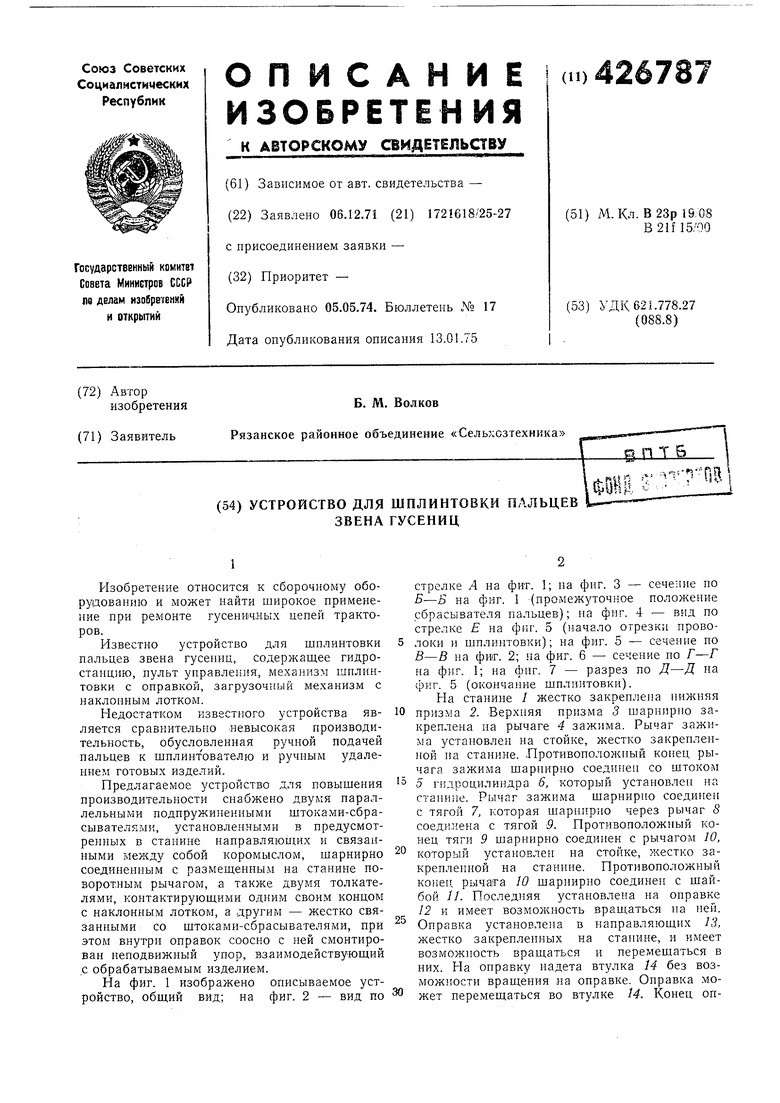

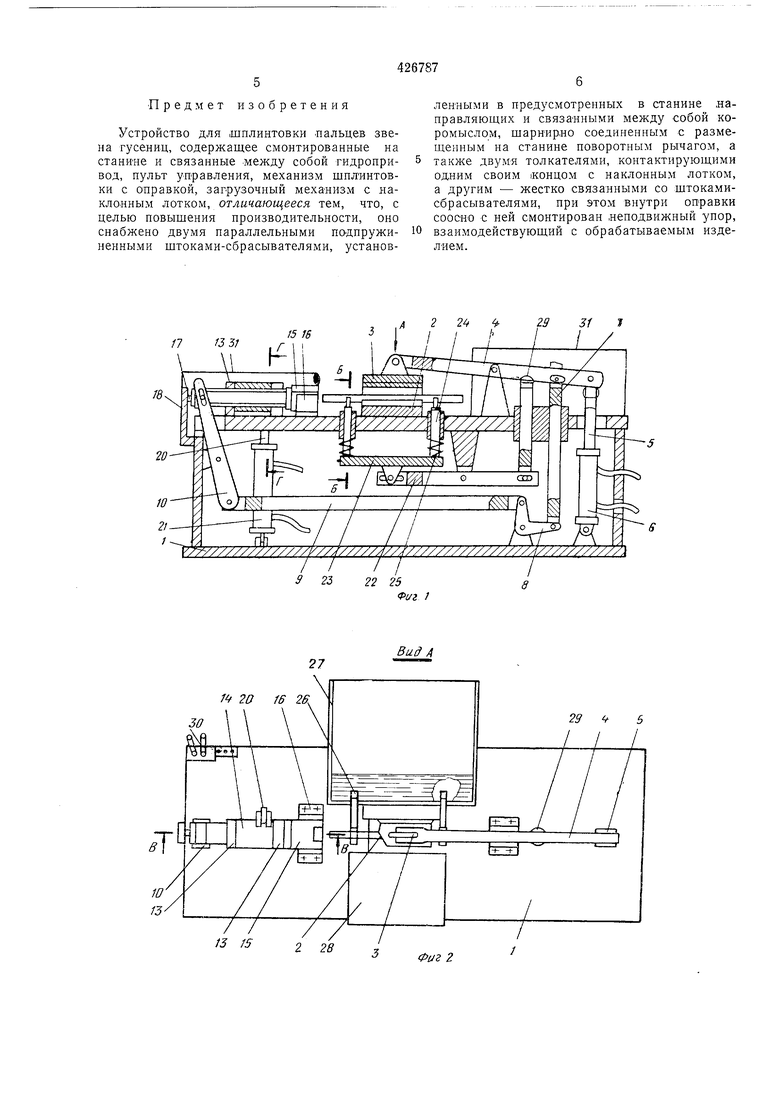

Изобретение относится к сборочному оборудованию и может найти широкое применение при ремонте гусеничных цепей тракторов. Известно устройство для шплинтовки пальцев звена гусениц, содержащее гидростанцию, пульт управления, механизм шплинтовки с оправкой, загрузочный механизм с наклонным лотком. Иедостатком известного устройства является сравнительно невысокая производительность, обусловленная ручной подачей пальцев к шплинтователю и ручным удалением готовых изделий. Предлагаемое устройство для повышения производительности снабжено двумя параллельными подпружиненными штоками-сбрасывателями, установленными в предусмотренных в станине направляющих и связанными между собой коромыслом, шарнирно соединенным с размещенным на станине поворотным рычагом, а также двумя толкателями, контактирующими одним своим концом с наклонным лотком, а другим - жестко связанными со щтоками-сбрасывателями, при этом внутри оправок соосно с ней смонтирован неподвижный упор, взаимодействующий с обрабатываемым изделием. На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 - вид по стрелке А на фит. 1; на фиг. 3 - сечение по Б-Б на фиг. 1 (промежуточное положение сбрасывателя пальцев); на фиг. 4 - вид по стрелке Е на фиг. 5 (начало отрезки проволоки и шплинтовки); на фиг. 5 - сечение по В-В на фиг. 2; на фиг. 6 - сечение по Г-Г на фиг. 1; на фиг. 7 - разрез по Д-Д на ф1:г. 5 (окончание шплинтовки). На станине 1 жестко закреплена нижняя призма 2. Верхняя призма 3 шарнирно закреплена на рычаге 4 зажима. Рычаг зажима установлен на стойке, жестко закрепленной на станине. Противоположпый конец рычага зажима шарнирно соединен со штоком 5 гндроцилиндра 6, который установлен на станине. Рычаг зажима шарнирно соединен с тягой 7, которая шарнирно через рычаг cS соединена с тягой 9. Противоположный конец тяги 9 шарнирио соединен с рычагом 10, который установлен на стойке, жестко закрепленной на станине. Противоположный конец рычага 10 шарнирно соединен с шайбой и. Последняя установлена на оправке 12 и имеет возможность вращаться на ней. Оправка установлена в направляющих 13, жестко закрепленных на станине, и имеет возможность вращаться и перемещаться в них. На оправку надета втулка 14 без возможности вращения на оправке. Оправка может перемещаться во втулке 14. Конец оправки имеет выборку и режущую кромку а, являющуюся внутренним ножом и щплинтователем. На оправке установлен верхний нож 15, который имеет воз-можноеть перемещаться в направляющих 16, жестко закрепленных :на станине.

Оправка может вращаться в верхнем ноже 15. Внутри оправки свободно установлен упор/7, закрепленный на кронштейне 18, который жестко закреплен на станине. Ко втулке 14 жестко прикреплено yujKO 19, которое щарнирно соединено со щтоком 20 гидроцилиндра 21, шарнирно прикрепленного к станине. На стойке, жестко закрепленной на станине, на оси установлен рычаг 22, шарнирно соединенный с коромыслом 23; на коромысле закреплены два ujTOKa-сбрасывателя 24, которые установлены в направляющей станины. Штоки-сбрасыватели снабжены пружинами 25 возврата. К штокам-сбрасывателям жестко прикреплены два кронштейна толкателей 2-6, представляющих вместе со щтоками-сбрасывателями единые деталн для сбрасывания зашплинтованного нальца и подачи следующего пальца.

Кронштей.ны толкателей расположены под наклонным лотком 27, жестко закрепленным на станине, а выступы кронштейнов толкателей расположены в окнах лотка 27. К нижней призме 2 и станине жестко прикреплен лист 28 для направления сброса зашплинтованных пальцев. Противоположный конец рычага 22 шарнирно соединен со штоком 29, который находится в направляюшей станины. Шток 29 расположен под рычагом 4, так что при подъеме верхней призмы 3 рычаг 4 давнт на шток 29.

Для управления работой полуавтомата 30 имеется гидрораспределитель 31 и кнопки включения и выключения полуавтомата. Остальные элементы гидросистемы и электросистемы ле показаны.

В начале работы на лоток 27 закладываются пальцы для шплинтовки (фиг. 2 и 3). Один из пальцев кладется на верхнюю призму 2 так, что он упирается в выступ штоковсбрасывателей 24 (фиг. 3). При этом шток 5 гидроцилиндра 6 находится в крайнем ниж:ием положении, верхняя тризма поднята, тяга 7 - в нижнем положении и соответственно оправжи 72 с верхним ножом/5 - в крайнем левом положении, шток 29 находится в нижнем положении, что соответствует верхнему полол ению коромысла 23 со штоками-сбрасывателями 24 и кронштейнами толкателей 26. Шток 20 гидроцилиндра 21 находится в нижнем положении.

При подаче команды с гидрораспределителя 31 на подъем штока 5 гидроцилиндра 6 этот шток начинает подниматься. Рычаг 4 поворачивается и при этом поднимает тягу 7, которая через рычаг 8 и тягу 9 отклоняет рычаг 10. Последний начинает перемещать вправо оправку 12 с верхним ножом 15 в направляющих 13. Одновременно рычаг 4, отклоняясь, дает возможность подниматься штоку. Пружины 25 возврата отпускают коромысло 23 со штоками-сбрасывателями 24. При этом палец, лежащий на призме 2, скатывается в ее гнездо. Пальцы, лежащие в лотке 27, скатываются на один палец до упора в стенку лотка. Таким образом выступы кронштейнов толкателей и штоки-сбрасыватели находятся точно под пальцами (фиг. 3), а палец - соосно с оправкой J2 и упором 17.

При дальнейшем опускании штока 5 верхняя призма 3 зажимает палец, а оправка 12 с верхним ножом 15 надвигается на зажимаемый палец так, что режущие кромки ножей и отверстие в пальце под зашплинтовку располагаются соосно. Палец же предварительпо за время дальнейшего опускания штока 5 В|руЧ|Ную сориентирован по отношению режущих кромок ножей. .После этого в отверстие пальца между режушими кромками ножей вставляется шплинтовочная проволока (фиг. 4).

На гидроцилиндр 2 с гищрораспределителя 31 подается команда, шток 20 поднимается и через ушко 19 и втулку 14 поворачивает оправку 12. Верхний нож 15, находясь в направляюших, не поворачивается. Проволока режущими кромками ножей откусывается, и при дальнейщем повороте оправки 12 концы шплинтовочной проволоки загибаются (фиг. 7). После этого на гидроцилиндр 6 подается команда с гидрораспределителя 31, и шток 5 опускается. При этом верхняя призма 3 поднимается,,, освобождая палец, а тяга 7 оп скается и поворачивает рьгчаг 10, который перемещает оправкз 12 с верхним ножом 15 влево. При этом палец упирается в неподвижный упор 17, а оправка 12 с верхним ножом продолжает перемещаться влево до крайнего положения.

Палец освобождается от оправки 12 с ножом 15, при дальнейшем опускании штока 5 рычаг 4 нажимает на щток и через рычаг 22 поднимает коромысло 23. При этом штокисбрасыватели 24 своими выступами, имеющими наклоп, поднимают зашплинтованный палец. Палец со штоком-сбрасывателем скатывается на наклонную поверхность нижней призмы 2 и катится по призме к листу , а с листа скатывается вниз в приемную пару.

Одновременно при подъеме зашплинтованного пальца кронштейны толкателей 26 выступами с наклонной поверхностью поднимают налец из лотка 27. Палец скатывается с толкателей к призме 2 и упирается в штокисбрасыватели 24 (фиг. 3). Затем с гидрораспределителя 31 подается команда на гидроцилиндр 21, шток 20 поднимается в верхнее положение, и цикл зашплинтовки одного пальца заканчивается.

После окончания работы с .пульта управления отключается электродвигатель гидростанции, и работа заканчивается.

Предмет изобретения

Устройство для шилинтовки пальцев звена гусениц, содержащее смонтированные на станине и связанные между собой гидропривод, пульт управления, механизм шплинтовки с Оправкой, загрузочный механизм с наклонным лотком, отличающееся тем, что, с целью повышения производительности, оно снабжено двумя параллельными подпружиненными штоками-сбрасывателями, установленными в предусмотренных в станине направляющих и связанными между собой коромыслом, шарнирно соединенным с размещенным на станине поворотным рычагом, а

также двумя толкателями, контактирующими одним своим концом с наклонным лотком, а другим - жестко связанными со щтокамисбрасывателями, при этом внутри оп-равки соосно с ней смонтирован .неподвижный упор,

взаимодействующий с обрабатываемым изделием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Резьбонакатной полуавтомат | 1988 |

|

SU1625568A1 |

| Стенд для выпрессовки шкворня | 1976 |

|

SU653076A1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ШТУЧНЫХ ГРУЗОВ | 1938 |

|

SU57816A1 |

| Транспортное средство для перевозки грузов | 1983 |

|

SU1238992A1 |

| Устройство для ротационного выдавливания | 1987 |

|

SU1493355A1 |

| УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ АРМАТУРЫ ОТ РЕЗИНОМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2037417C1 |

| Машина для сварки трением | 1977 |

|

SU740443A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ОТВАЛЬНОГО ТИПА | 1992 |

|

RU2034115C1 |

| Автомат для изготовления крюков | 1959 |

|

SU130874A1 |

/7 22

Фиг 2 /7 22 25

6-6

ВидЕ

Фиг.

В-В..

// /7 -

1 )С

Е

Фиг 5

л-д

Ci

Фиг 7

Фиг 6

Даты

1974-05-05—Публикация

1971-12-06—Подача