(54) БЕСЦЕНТРОВОШЛИФОВАЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Полуавтомат для упругой заточки резцов | 1976 |

|

SU582948A1 |

| Многошпиндельный шлифовальный станок | 1975 |

|

SU568536A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1981 |

|

SU956258A1 |

| Бесцентровошлифовальный станок | 1989 |

|

SU1708593A1 |

| Алмазно-расточной станок | 1976 |

|

SU654357A2 |

| Станок для обработки криволинейных поверхностей тел вращения вращающимся режущим инструментом | 1973 |

|

SU1791102A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| СТАНОК ПОРТАЛЬНОГО ТИПА С УСТРОЙСТВОМАВТОМАТИЧЕСКОЙ КОМПЕНСАЦИИ УПРУГИХПЕРЕМЕЩЕНИЙ | 1972 |

|

SU427832A1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

1

Изобретение относится к станкостроению, в частности к бесцентровошлифовальным станкам.

По основному авт. св. № 831552 известен бесцентровошлифовальный станок, содержащий расположенные на станине бабки шлифовального и ведушего кругов, гидрот цилиндр связывающий бабки между собой, суппорт с опорным ножом, следящий золотник с блоками управления, блок сравнения, задатчик допустимых величин радиальных перемещений и датчик нагрузки, который размещен на щтоке упомянутого гидроцилиндра 1.

Известный, бесцентровошлифовальный станок характеризуется недостаточно высокой динамической жесткостью шпиндельных узлов, а также возможным перекосом осей кругов в процессе эксплуатации.

Цель изобретения - повышение точности обработки за счет повышения динамической жесткости шпиндельных узлов.

Поставленная цель достигается тем, что станок оснащен двумя гидроцилиндрами, которые размещены между кругами симметрично по обе стороны от них, причем корпуса гидроцилиндров непосредственно связаны со шпинделем одного из кругов, а штоки - непосредственно со шпинделем другого.

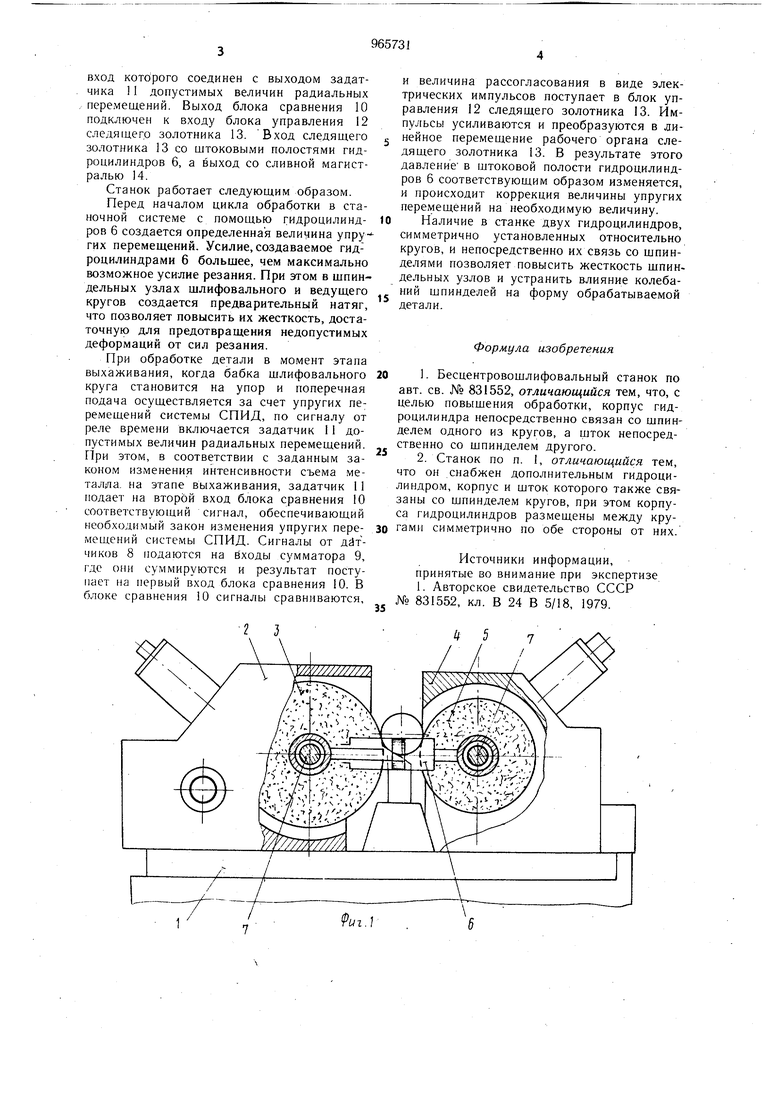

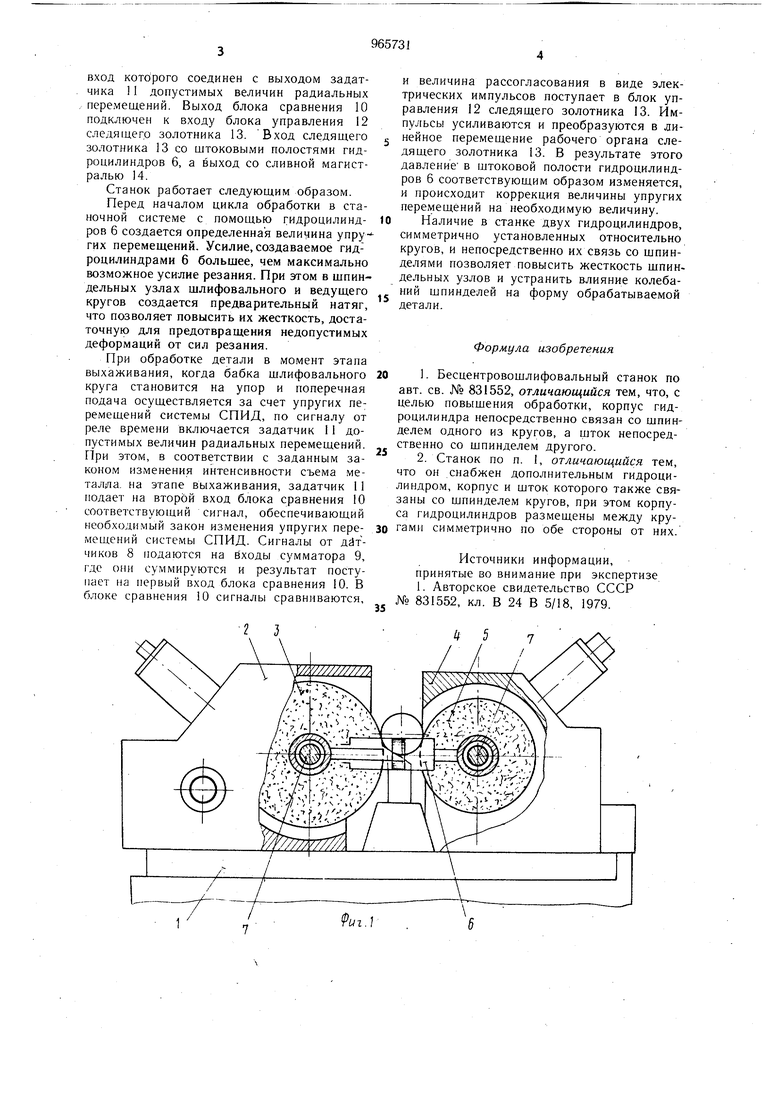

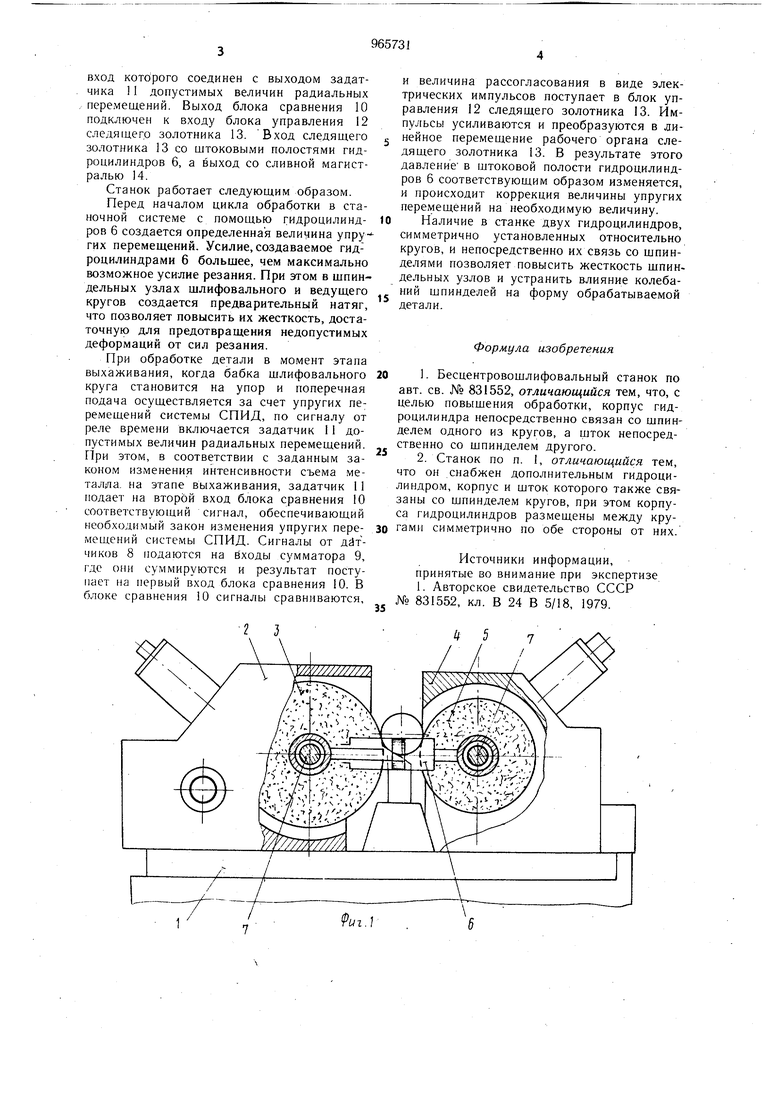

На фиг. 1 дан бесцентровошлифоваль5 ный станок, общий вид; на фиг. 2 принципиальная схема работы станка.

Бесцентровошлифовальный станок представляет собой расположенные на станине 1 бабку 2 шлифовального круга 3 и бабку 4

Q ведущего круга 5. Бабки 2 и 4 связаны между собой гидроцилиндрами 6, которые установлены между шпинделями 7, при этом корпуса гидроцилиндров размещены относительно шлифовального и ведущего кругов симметрично по обе стороны от них.

15 Такое расположение гидроцилиндров 6 значительно повышает жесткость шпиндельных узлов и позволяет устранить влияние колебаний шпинделей на форму обрабатываемой детали. Система управления упру2Q гими перемещениями включает датчики 8, установленные на штоках гидроцилиндров 6, выходы которых соединены с входами сумматора 9. Выход сумматора 9 подключен к первому входу блока сравнения 10, второй

вход которого соединен с выходом задатчика 11 допустимых величин радиальных перемещений. Выход блока сравнения 10 подключен к входу блока управления 12 следящего золотника 13. Вход следящего золотника 13 со щтоковыми полостями гидроцилиндров 6, а выход со сливной магистралью 14.

Станок работает следующим образом.

Перед началом цикла обработки в станочной системе с помощью гидроцилиндров 6 создается определенная величина упругих перемещений. Усилие, создаваемое гидроцилиндрами 6 большее, чем максимально юзможное усилие резания. При этом в шпиндельных узлах шлифовального и ведущего кругов создается предварительный натяг, что позволяет повысить их жесткость, достаточную для предотвращения недопустимых деформаций от сил резаиия.

При обработке детали в момент этапа выхаживания, когда бабка шлифовального круга становится на упор и поперечная подача осуществляется за счет упругих пе-; ремещений системы СПИД, по сигналу от реле времени включается задатчик 11 допустимых величин радиальных перемещений. При этом, в соотве тствии с заданным законом изменения интенсивности съема металла, на этапе выхаживания, задатчик 11 подает на второй вход блока сравнения 10 соответствующий сигнал, обеспечивающий необходимый закон изменения упругих перемещений системы СПИД. Сигналы от дйтчиков 8 подаются на йходы сумматора 9, где они суммируются и результат поступает на первый вход блока сравнения 10. В блоке сравнения 10 сигналы сравниваются.

и величина рассогласования в виде электрических импульсов поступает в блок управления 12 следящего золотника 13. Импульсы усиливаются и преобразуются в линейное перемещение рабочего органа следящего золотника 13. В результате этого давление в щтоковой полости гидроцилиндров 6 соответствующим образом изменяется, и происходит коррекция величины упругих перемещений на необходимую величину.

Наличие в станке двух гидроцилиндров, симметрично установленных относительно кругов, и непосредственно их связь со шпинделями позволяет повысить жесткость шпиндельных узлов и устранить влияние колебаний шпинделей на форму обрабатываемой детали.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 831552, кл. В 24 В 5/18, 1979.

fyY/Z///

I -. % i у / V-. . .fe:-:r :..

fet.2

Авторы

Даты

1982-10-15—Публикация

1980-07-15—Подача