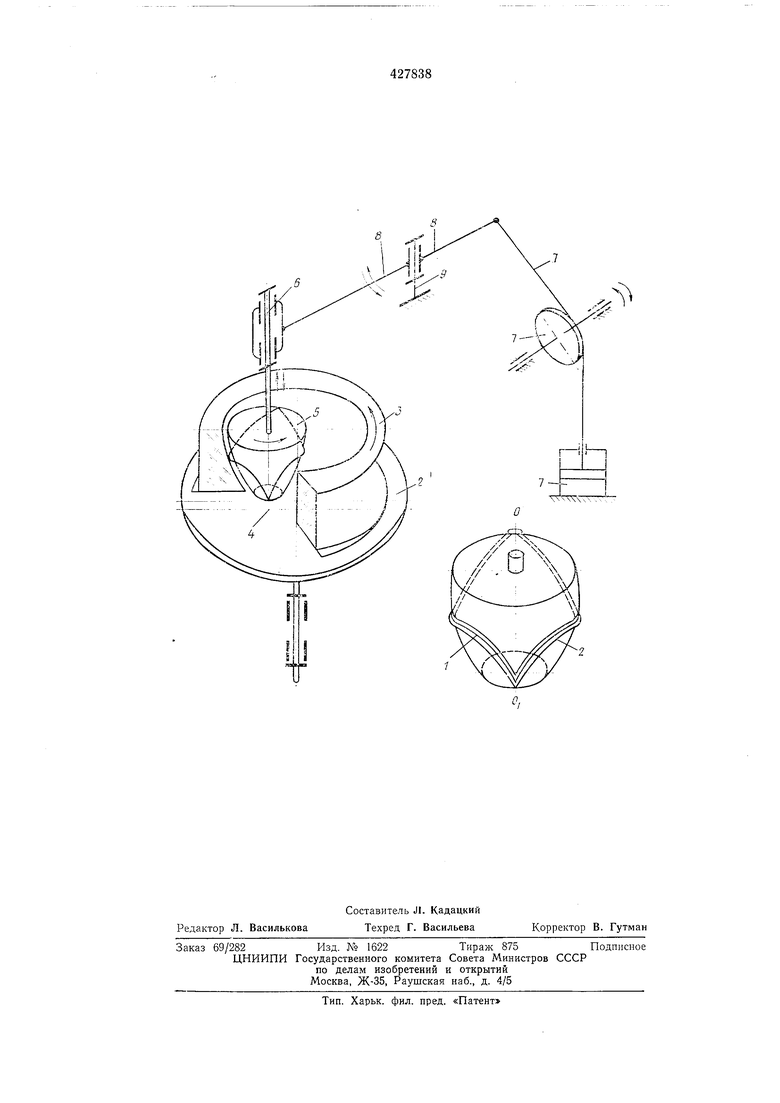

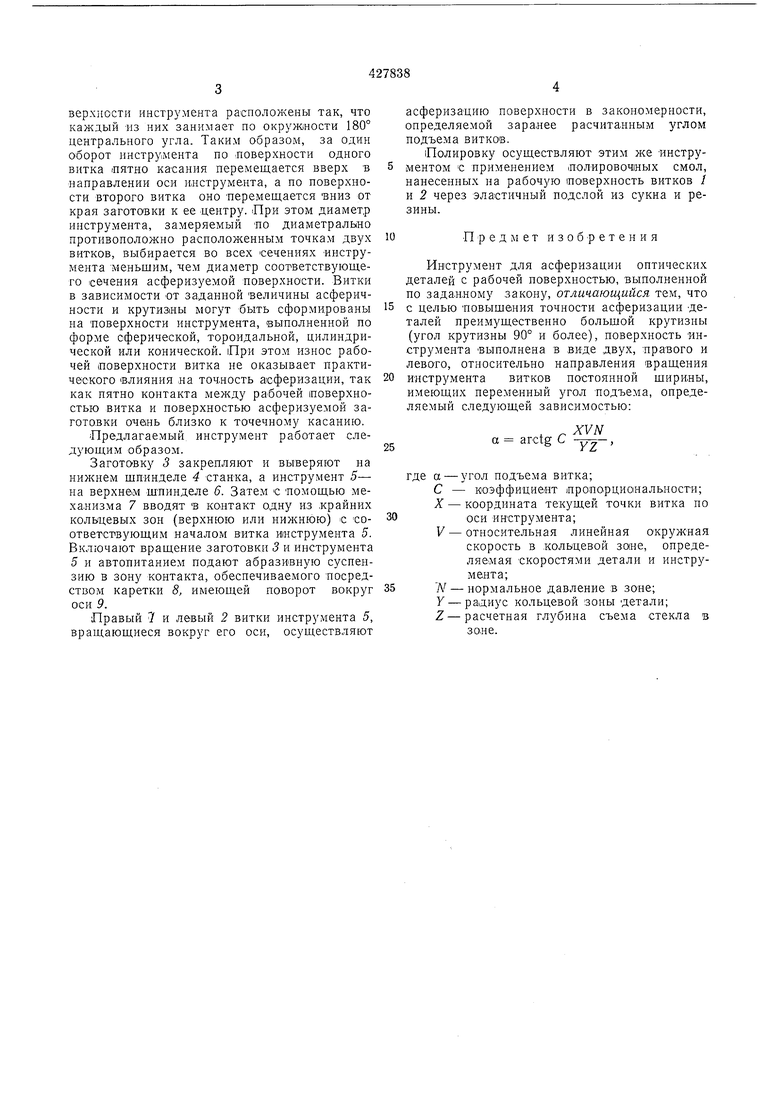

Известен инструмент для асферизации онтических деталей, рабочая поверхность которых имеет форму однополостного гиперболоида вращения, образованную из семейства прямолинейных образующих. Эти инструменты позволяют получать выпуклые поверхности двухполостного гиперболоида вращения, если заготОВка вращается вокруг оси, совпадающей с осью симметрии гиперболической образующей инструмента. Однако известные инструменты применимы только для аоферизации выпуклых гиперболических поверхностей ограеичениой крутизны (угол крутизны не более 90°) с невысокой точностью, так .как в процессе обработки происходит излос рабочей поверхности инструмента. Повыщение точности асферизации деталей преимущественно больщой крутизны (угол крутизны 90° и более) обеспечивается за счет того, что поверхность предлагаемого инструмента выполнена в виде двух, правого и левого относительно -направления вращения инструмента, виткоВ постоянной щири.ны, имеющих переменный угол подъема, определяемый следующей зависимостью: а arctg С где а - угол подъема витка; С - коэффициент пропорциональности текущей точки витка по оси инструмента;X - координата текущей точки витка по оси инструмента; V - относительная линейная окружная скорость в .кольцевой зоие, определяемая скоростями детали и инструмента;Л - нормальное давление в зоне; У - радиус кольцевой зоны детали; Z-расчетная глубина съема стекла в На чертеже изображен предлагаемый инструмент и схема асферизацни детали предлагаемым инструментом. Инструмент имеет рабочую поверхность, выполненную в виде двух, правого / и левого 2 относительно направления вращения (ось О-Oj), витков. Витки имеют постоянную ширину, выбираемую в зависимости от градиента асферичности, где ббльщим значениям градиента соответствуют меньщие значения щирины витка. Формирование витков осуществляется по линейным н угловым координатам расчетной таблицы с последующей лекальной доводкой на коордчнатно-расточном станке с применением ново ротного столика, что обеспеч.изает точность подъема витка в пределах 5н-10. Витки на поверхиссти инструмента расположены так, что каждый из них занимает по окружности 180° центрального угла. Таким образом, за один оборот инструимента по ловерхности одного витка (ПЯТНО касания перемещается вверх в направлении оси инструмента, а по поверхности второго витка оно перемещается вниз от края заготовки к ее центру. При этом диаметр инструмента, замеряемый ПО диаметрально противоположно расположенным точкам двух витков, выбирается во всех сечениях инструмента меньшим, чем диаметр соответствующего сечения асферизуемой поверхности. Витки в зависимости от заданной величины асферичности и крутизйы могут быть сформированы на поверхности инструмента, выполненной по форме сферической, тороидальной, цилиндрической или конической. При этом износ рабочей (Поверхности витка не оказывает практического ВЛИЯНИЯ на точность асферизации, так как пятно контакта между рабочей поверхностью витка и поверхностью асферизуемой заготовки очень близко к точечному касанию.

Предлагаемый инструмент работает следующим образом.

Заготовку 3 закрепляют и выверяют на нижнем шпинделе 4 станка, а инструмент 5- на верхнб.1 шпинделе 6. Затем с помощью механизма 7 вводят В контакт одну из .крайних кольцевых зон (верхнюю или нижнюю) с соответствующим началом витка инструмента 5. Включают вращение заготовки 3 и инструмента 5 и автопитанием подают абразивную суспензию в зону контакта, обеспечиваемого посредством каретки 8, имеющей поворот вокруг оси 9.

Правый 7 и левый 2 витки инструмента 5, вращающиеся вокруг его оси, осуществляют

асферизацию поверхности в закономерности, определяемой заранее расчитанным углом подъема витков.

Полировку осуществляют этим же -инструментом с применением лолировочных смол, нанесенных на рабочую поверхность витков / и 2 через эластичный подслой из сзкна и резины.

Предмет изобретения

Инструмент для асферизации оптических деталей с рабочей поверхностью, выполненной по заданному закону, отличающийся тем, что

с целью повышения точности асферизации деталей преимущественно большой крутизны (угол крутизны 90° и более), поверхность инструмента Выполнена в виде двух, правого и левого, относительно направления вращения

инструмента витков постоянной ширины, имеющих переменный угол подъема, определяемый следующей зависимостью:

XVN

а arctg С YZ

е а - угол подъема витка;

С - коэффициент пропорциональности; X - координата текущей точки витка но оси инструмента;

V - относительная линейная окружная скорость в кольцевой зане, определяемая скоростями детали и инструмента;

М - нормальное давление в зоне;

У - радиус кольцевой зоны детали; Z-расчетная глубина съема стекла в золе.

8

,

Даты

1974-05-15—Публикация

1972-04-21—Подача