Изобретение относится к способам получения синтетических латексов эмульсионной сополимерИзацией бутадиена и нитрила акриловой кислоты.

Такое изобретение может найти применение при производстве строительных материалов в качестве добадок .в композиции с минеральными вяжущими веществами, для пропитки материалов, а также для получения изделий и покрытий методо.м термосенсибилизации:

Известен способ получения синтетических латексов водно-эмульсионной сополимеризацией бутадиена и нитрила акриловой кислоты в присутствии анионактивного эмульгатора, например солей щелоч-ных металлов жИрных кислот или натриевой соли дибутилнафталинсульфокислоты, регулятора молекулярного веса, например первичных или третичных меркаптанов, содержащих 6-18 атомов углерода, или их смесей, радикального индикатора, например гидроперекиси - изопропиленбензола, перекиси кумола или персульфата калия, активатора, например аминоспиртов жирного ряда, и электролитов.

Однако такой способ «е поз воляет (проводить сополимеризацию исходных мономеров до глубины конверсии выше 60-70%. Время требующееся для сополимеризации по этому способу составляет 28 час. Латексы, получаемые по указанным способам, обладают низкой устойчивостью к механически.м воздействиям, к введению активных иаполнителей, например минеральных вяжущих веществ, слабыми пропитывающими свойствами и не могут использоваться для получения изделий или покрытий методом термосенсибилизации.

Целью настоящего изобретения являлась разработка способа, лишенного указанных недостатков.

По предлагаемому способу сополимеризацию бутадиена и нитрила акриловой кислоты проводят с использованием в качестве эмульгатора полиоксиэтилированных соединений жирного или ароматического ряда со степенью полиоксиэтилирования не ниже 40%, например полиоксиэтилированных диизобутилфенолов ОП-7 и ОП-10), или смеси полиоксиэтилированных высщих жирных спиртов (ОС-20) в количестве вес. %. в расчете на сумму мономеров.

Сущность предлагаемого способа состоит в том, что проводится эмульсионная сополимеризация диеновых углеводородов и олефиновых .мономеров, например бутадиена и нитрила акриловойкислоты (количество нитрила акриловой кислоты может меняться в пределах 5-50 вес. % из расчета на сумму мономеров) при температуре 5-30° С, в присутстВ ии инициатора, активатора и указанных

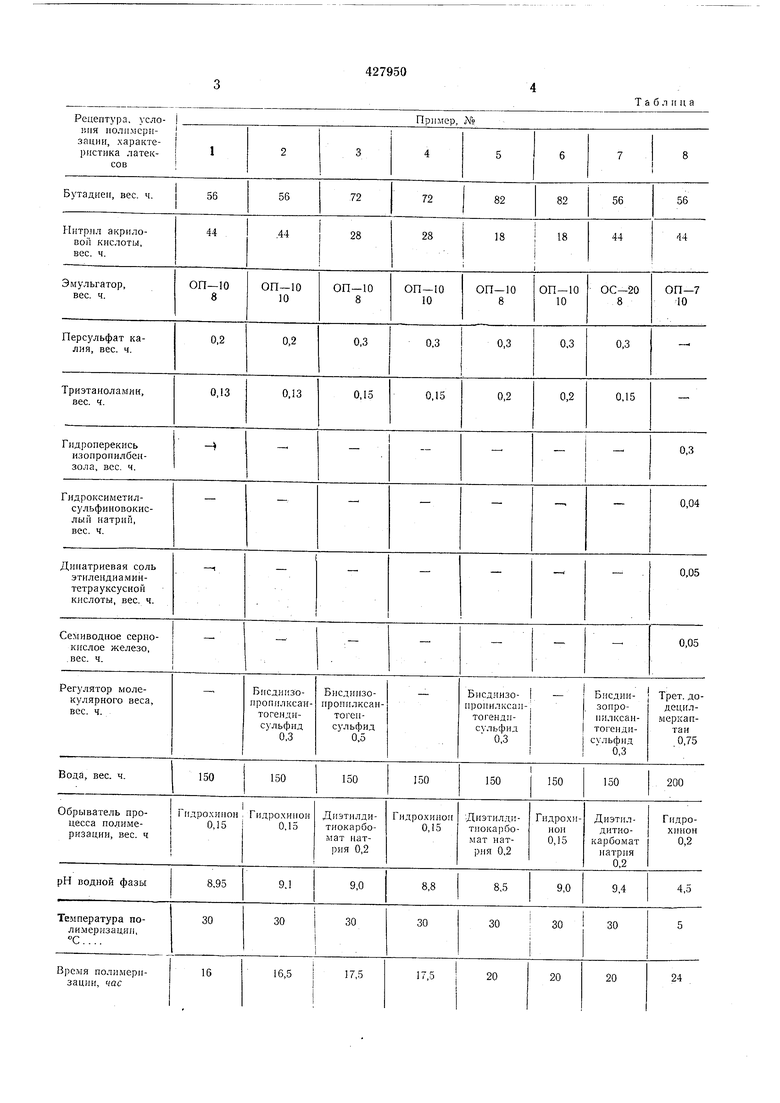

Таблица

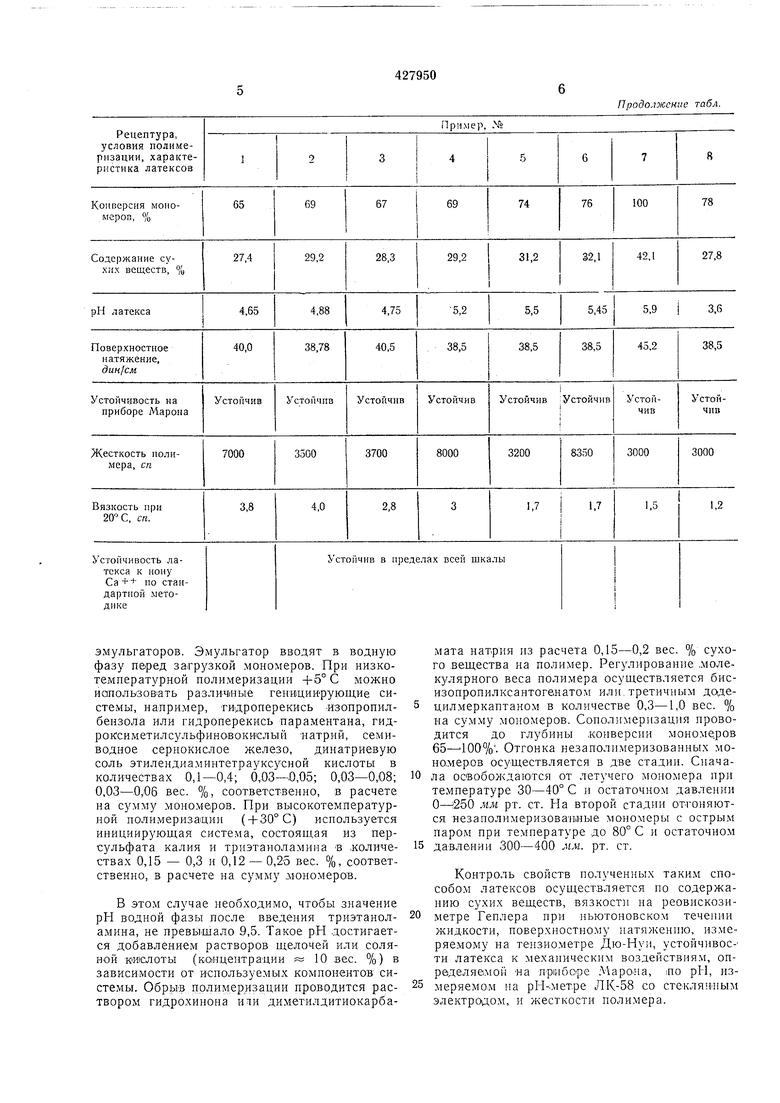

Продолжение табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2167887C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

| Способ получения синтетических латексов | 1983 |

|

SU1122674A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2193571C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| Способ получения синтетических каучуков и латексов | 1967 |

|

SU242384A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВИ ЛАТЕКСОВ | 1969 |

|

SU236004A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА БУТАДИЕНА, АКРИЛОНИТРИЛА И ВИНИЛИДЕНХЛОРИДА | 1995 |

|

RU2076114C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

эмульгаторов. Эмульгатор вводят в водную фазу паред загрузкой мономеров. При низкотемпературной полимеризации +5° С можно иапользов-ать различные гениции-рующие системы, например, гидроперекись изопропилбензола или гидроперекись параментана, гидроксиметилсульфиновокислый -натрий, семиводное сернокислое железо, динатриевую соль этилендиаминтетрауксусной кислоты в количествах 0,1-0,4; 0,03-0,05; 0,03-0,08; 0,03-0,06 вес. %, соответственно, в расчете на сумму мономеров. При высокотемпературной полимеризации ( + 30° С) используется инициирующая система, состоящая из персульфата калия и триэтаноламина в .количествах 0,15 - 0,3 и 0,12 - 0,25 вес. %, соответственно, в расчете на сумму „мономеров.

В этом случае необходимо, чтобы значение рП водной фазы после введения триэтаноламина, не превыщало 9,5. Такое рН достигается добавлением растворов п елочей или соляной ии1алоты (концентрации « 10 вес. %) в зависимости от используемых компонентов системы. Обрь1в полимеризации проводится раствором гидрохинона ити диметилдитиокарбамата натрия из расчета 0,15-0,2 вес. % сухого вещества на полимер. Регулирование .молекулярного веса полимера осуществляется бисизопропилксантогенатом или.третичным дадецилмеркаптаном в количестве 0,3-1,0 вес. % на сумму мономеров. Сополимеризация проводится до глубины .конверсии мономе.ров 65-100%. Отгонка незаполимеризованных моно.меров осуществляется в две стадии. Сначала освобождаются от летучего мономера при температуре 30-40°С и остаточном давлении мм рт. ст. На второй стадии отгоняются незаполимеризованные мономеры с острым паром при температуре .до 80° С и остаточном давлении 300-400 мм. рт. ст.

Контроль свойств полученных таким способом латексов осуществляется по содержанию сухих веществ, вязкости на реовискозиметре Геплера при ньютоновском течении жидкости, поверхностному натяжению, измеряемому на тензиометре Дю-Нуи, устойчивое-ти латекса к механическим воздействиям, определяемой «а Пр1ибс ре Маро.на, ino рН, измеряемом на рН-;метре ЛК-58 со стеклянным электродом, и жесткости полимера.

П р и.м е р ы 1-8. Подробно условияПроведения сополимериз-а.ции, рецепт реакционной смеси и характеристика получаемых латексов приведены в таблице.

Таким образом, по сравнению с известным способом способ .получения синтетических латексов с использованием в качестве неионогенного эмульгатора оксиэтилированиых алкил|фенолов и жирных спиртов, позволяет проводить сополимеризацию до более высокой глубины конверсии мономеров ( вместо 60-70%) за более короткое время (16-24 часа вместо 28 час); (позволяет получать латеюсы, обладающие повышенной устойчивостью к механическим воздействиям, к введению электролитов, активных наполнителей, например минеральных вяжущих веiuecTiB, а также обладающих высокой пропитывающей способностью и позволяющих получить из них изделия или покрытия методом термосенсибилизации.

Предмет изобретения

Способ получения синтетических латексов водно-эмульсионной сополимеризадией бутадиена и нитрила акриловой кислоты в присутствии эмульгаторов и с применением известных радикальных инициаторов, активаторов, регуляторов молекулярного веса и электролитов, отличающийся тем, что с целью повышения устойчивости латексов ,к механическим воздействиям и к введению активных наполнителей, повышения пропитывающей способности латексов, а также пригодности их для изготовления различ1ных изделий и покрытий методом термосенсибилизации, в качестве эмульгаторов применяют полиоксиэтилированные соединения жирного или ароматического ряда со степенью полиоксиэтилирования не ниже 40% в количестве 8-12 вес. % от суммы мономеров.

Даты

1974-05-15—Публикация

1972-06-13—Подача