1

Известны способы термообработки изделий, напригмер, из древесины путем сушки и обжига iB псевдоожижеийом 1слое Т1вердого теплоносителя, например углеродсодержащего.

Цель изобретения - ищтенсификация теплом aiccooi6 мен а и совмещение стадий сушки и обЖИга.

Это достигается тем, что по предлагаемому способу нагрев твердого теплоносителя осушествляют пропуока-нием через него электрического тока, (Например, с помош,ью погруженных в слой элект родав с периодическим отключением последних iB период сушки для охлаждения изделий.

При суш1ке изделий из древесины нагрев ведут с температурой от 100 до 400° С, а чередование процеосов нагрева и охлаждения осуществляют с периодом 20-60 сек, и при обжиге древесины нагрев ;ведут с температурой 350-400° С iB течение 20-40 сек.

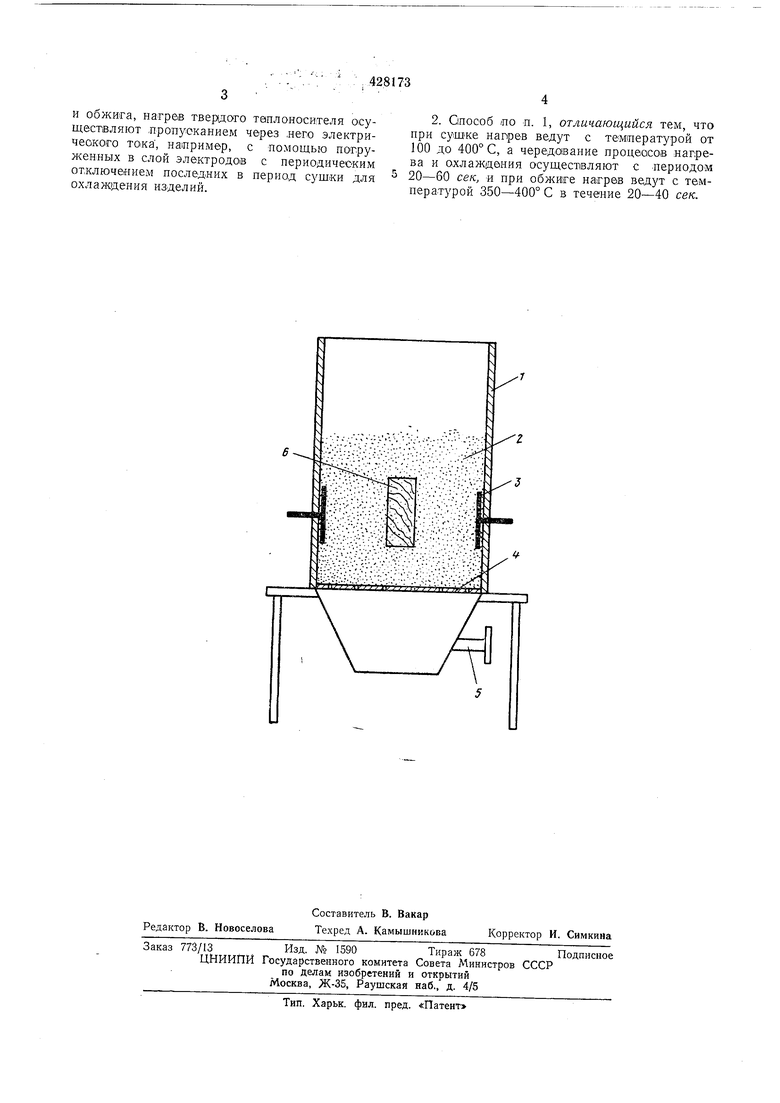

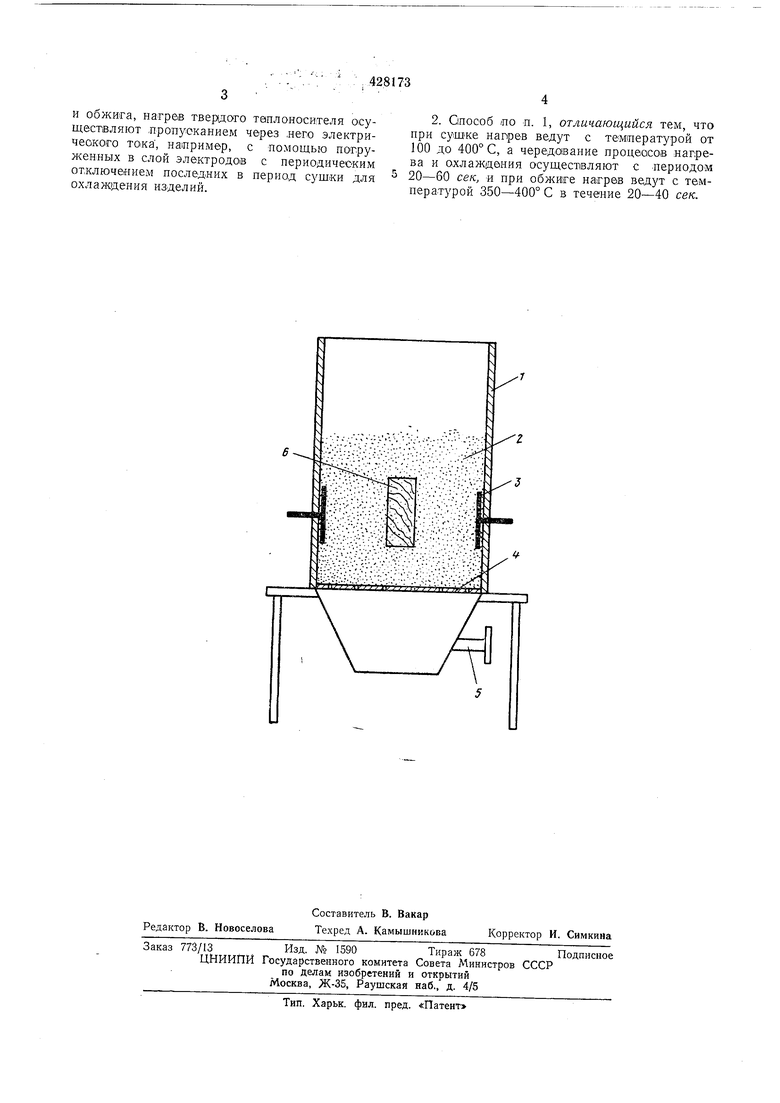

Па чертеже схематически изображено устройство, с помощью которого осуществляют П редлагаемый способ.

Процесс термообработки изделий, например из древесины, помещаемых в камеру 1, ведут в П1се1вдоожижбн1ном слое 2 твердого теплоносителя, например углеродсодержащего, с погруженными в него электродами 3. Ожижающий агент, например воздух, подают под решетку 4 через патрубок 5.

Электрический ток, проходя через электропроводные частицы слоя 2 твердого теплоносителя, нагревает их. Температура частиц регулируется путем изменения напряжения на электродах 3.

Сушку ведут в осциллирующем режиме, попеременно нагревая и охлаждая изделия с периодом 20-60 сек, что интенсифицирует процесс и уменьшает трещинообразование.

После окончания сущки температуру слоя доводят до 350-400° и производят обжиг изделий в течение 20-40 сек.

Описываемый способ термообработки изделий позволяет получать на поверхности изделия 6 равномерную пленк} углерода регулируемой толшины, обладаюшей достаточной проводимостью для омраски и лакировки в электростатическом поле.

Предмет изобретения

1. Способ термообработки изделий, например, из древесины нутем сушки и обжига в лсездоожиженном слое твердого теплоносителя, например углеродсодержащего, отличающийся тем, что, с целью интенсификации тепломассообмена и совмещения стадий сущки

и оожвга, нагрев твердого теплоносителя осуществляют .пропусканием через лего электричеокого тОка, например, с помощью погруженных в слой электродов с периодическим отключением последних в период сущ«и для охлаждения изделий.

2. Способ (ПО п. 1, отличающийся тем, что при сушке напрев ведут с температурой от 100 до 400° С, а чередование процессов нагрева и охлаждения осуществляют с периодом 20-60 сек, и при обжиге нагрев ведзт с температурой 350-400° С в течение 20-40 сек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки изделий вэлЕКТРОМАгНиТНОМ КОНТуРЕ | 1978 |

|

SU848930A1 |

| СПОСОБ СУШКИ ШПОНА | 1972 |

|

SU342029A1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ШТУЧНЫХ ИЗДЕЛИЙ ГРУБОЙ КЕРАМИКИ | 1969 |

|

SU242040A1 |

| Способ получения карбида металла и печь для его осуществления | 1980 |

|

SU1048981A3 |

| Способ обжига глазурованных керамических изделий | 1981 |

|

SU1010040A1 |

| Способ производства кормов из растительного материала | 1979 |

|

SU869743A1 |

| Способ термической обработки окатышей фосфорсодержащего сырья | 1979 |

|

SU872453A1 |

| Способ сушки строительной керамики | 1984 |

|

SU1186603A1 |

| Способ сушки изделий из капиллярно-пористых материалов | 1981 |

|

SU1015206A1 |

Даты

1974-05-15—Публикация

1972-02-23—Подача