Известен способ получения олефиновых сопол.имеров сополимеризацией по крайней мере одного а-олефина с галоидирова.нными норбо.рне.нами типа 5-хлор1НОрборнен12 в адассе или среде углеводородного или галоидуглеводородного растворителя при температуре от -80 до 110°С в присутствии катализатора, состоящего из соединений переходных металлов IV-VIИ групп и металлоорганичеокнх соедннен.ий элементов I-111 irpynn.

Целью настоящего изобретен.ия является улучщение свойств -известных сополимеров, в частности .их способности к окрашиванию.

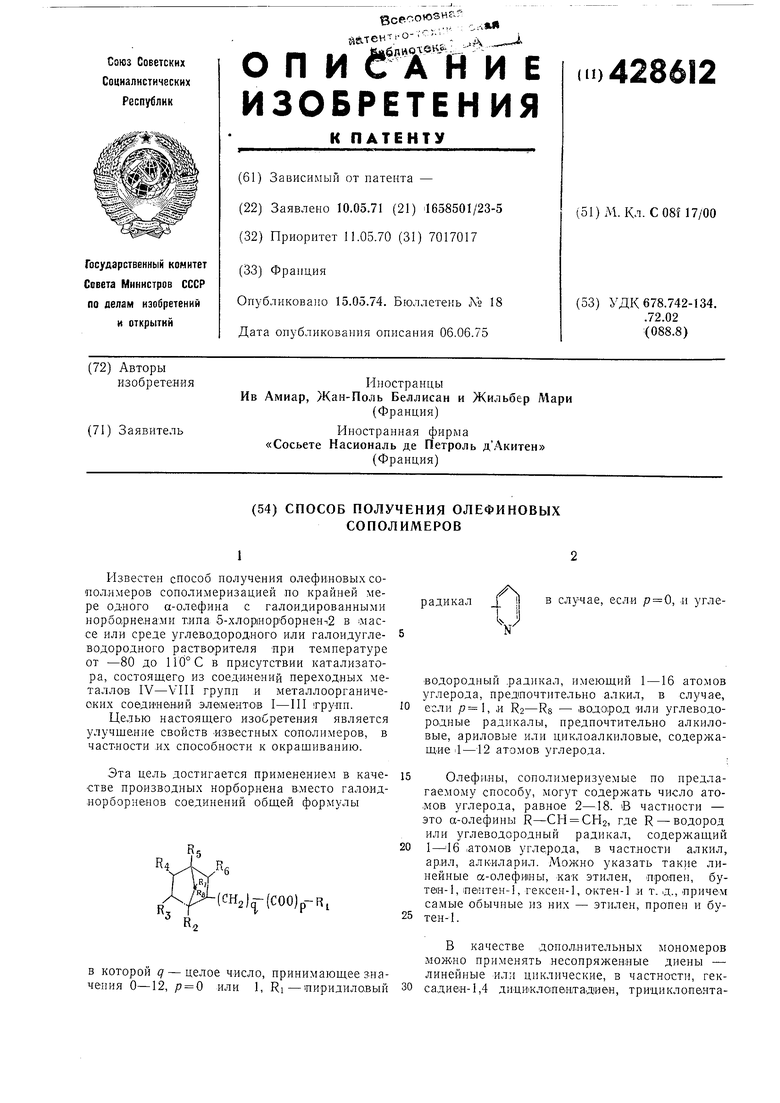

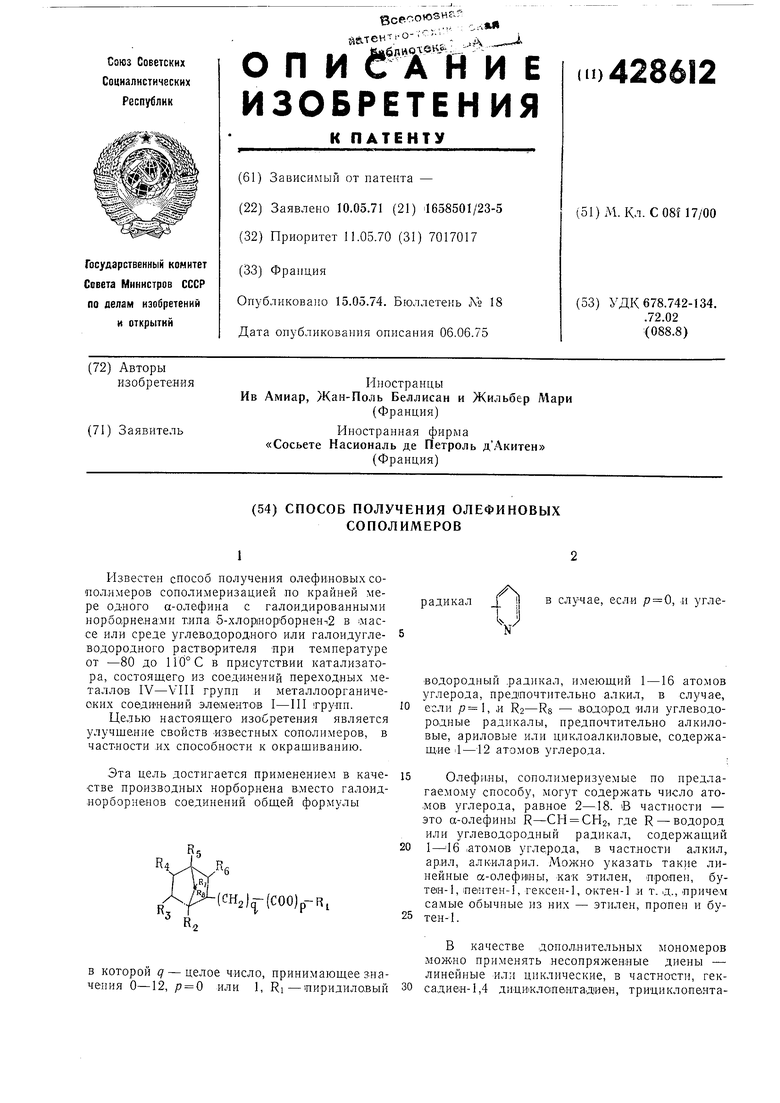

Эта цель достигается применением в качестве производных норборнена в.место галоиднорборненов соединений общей формулы

/-./(%l(COO)p-R,

в которой q - целое число, принимающее значения О-12, р 0 или 1, RI-1пиридило.вый

в случае, если р 0, и углер а дика;

водородный радикал, имеющий 1 -16 атомов углерода, предпочтительно алкил, в случае, если , .и R2-Rs - .водород или углеводородные радикалы, предпочтительно алкиловые, ариловые или циклоалкиловые, содержащ-ие il -12 атомов углерода.

Олефнны, сополимеризуемые по предлагаемому способу, могут содержать число атомов углерода, равное 2-18. в частности - это а-олефины R-СИ СН2, где R - водород или углеводородный радикал, содержащий

,атомов углерода, в частности алкил, ар,ил, алкиларил. Можно указать такие линейные а-олефи1ны, ка-к этилен, лролен, бутан-, 1пе1Нтен-1, гексен-1, октен-1 ,и т. д., приче м самые обычные из них - этилен, пропей и бутен-1.

В качестве дополнительных мономеров

-мож.но применять несопряженяые диены -

линейные или циклические, в частности, гексадней-1,4 диЦИ1Кло1пе1Нтад Ибн, трициклопентадиен, циклоактадпен-1,5, алк-илиден-5-норборHeii-2, как метпл-иден-5-норборнен-2, этилиден5-.норборнен-2.

Из производных норборнена, которые могут быть и-апользованы для получения сополимеров по предлагаемому способу, можпо указать на добавки циклопентадиена с такими алкенилпи,ридинам.и, как винилпиридин, аллилпиридин и т. д., добавки циклопентадиена с такими алкиловыми акрилатами или мета-крилата-ми, как акрилат или МетаКрллат метила, этила, пропила, гексила, октила и т. п.

Сополимеры, полученные по предлагаемому способу, обладают молекулярным весом достаточно высоким, чтобы быть прочными при комнатной температуре. Они заметно лн«ейиые и могут быть термопластическими н эластомерными в зависимости от природы ,и количества .мономеров, применяемых при их приготовлении. Сополимеры с пиридиновыми заместителями могут легко окрашиваться кислотными красителями. Сополимеры-носптеди эфирных функций могут окрашиваться основными красителями после гидролиза 5тих эфирных функций. Термопластические сополимеры хорошо поддаются операциям формования в термопластическом состоянии для получения пленок, листовых материалов, профилированных изделий И пр. Эластомерные сополимеры можно вулканизовать с помошью генераторов свободных ради-калов, как перекИiCи, или с помош,ью систем серной 1вулкаииза:ци,и, кОГда они содержат звенья несопряжениых диенов.

Сополимеры, полученные по предлагаемому способу, содержат 99,9-75 вес. %, предпочтительно 99,5-85 еес

неполярных звеньев одного «лл нескольких олефинов и в известных случаях несопряженного диена и 0,1-25 sec. %, предпочтительно 0,5- 15 вес. %, полярных звеньев, прэисходяш:их из норборненовых соединений.

При приготовлении по предлагаемому способу эластомеров, содержащих этилен, низший предел содержания этилена не является определяющим, но высший предел должен быть предпочтительно 75 вес. % сополимера во избежание получения сополимера с кристалличностью, аналогичной кристалличности гомополимера этилена. Содержание второго олефина, в частности такого а-олефина, как пропей или бутен-, нли второго олефина и несопряженного диена может колебаться в пределах 5-75 вес. % сополимера, причем содержание несопряженного диена может колебаться в пределах О-20 вес. % и содержание мономера - производного норборнена составляет 0,1-25 вес. %; предпочтительно 0,5-15 зэс. %.

Каталитические с 1стемь, которые осооенно хорошо подходят для получения сополимеров по пpeдлaгaeмo y способу, - смеси органических сседмиен);й алюминия с производньши титана, ванадия, вольфра.ма, циркоии5г и т. д., например галогениды, оксигалогениды, соединения, в которых «о меньшей мере одна из валентностей переходного металла насыщается гетероатомом, в частности кислородом или азотом, соединенным с такой органической группой, как ацетилацетонаты, бензонлацетонаты, алкоголяты.

В некоторых случаях ,может быть интересным применение комплексного соединения переходного металла с лигандамн из алифатических эфиров, как диэтиловые и дипропиловые эфиры, диэтоксиэтан и т. д., циклических эфиров, как тетрагидрофуран, диоксап и т. д., тиоэфиров, как фоофины, арсины, третичных аминов, как триметиламин, метилдиэтиламин и т. д., гетероциклических азотных оснований, как пиридин, хиноленн и пр., Р-ДИкетонов, кетоэфИров, оксиальдегидов, амииоальдегидов, аминоспиртов и т, д.

Получают отличные результаты, когда каталитическая система содержит алюминийорганическое соединение формулы (з-/,), где 1,5; 2 или 3 и Y - низший алкилоВый радикал - этил, проплл, изобут-ил, ассоциированный с галогенидом титана - TiCb или ИСЦ, или с галогенидом или оксигалогенидом ванадия - УСЬ, VCU, VOCb, причем эти га.тогениды титана или ванадья в случае надобности комплексированы тетрагидрофураном, алифатическим эфиром, третичным амином, пиридином или хииолеином.

Катализатор Может быть или просто нанесен на носитель, или химически соединен с носителем, который может быть как органической, так и м,ине;ральной природы.

Каталитическая оисте.ма может содержать также некоторое количество активатора, в lacTHOCTH такого галогенсульфата или галогексульфита алкоксиалкила, как хлорсульфат хлорсульфит этоксиэтила, такого галогеносульфонила или галогеиосульфонилтиофена, как ди-(хлорсульфонил)-1,4-тиофен, такого дихлорарилфосфнна, как дихлорфеннлфосфин.

Для образования каталитической системы соединения А и В могут быть или перемешаны, или нет до ИХ введения в реактор. Катализатор может быть приготовлен предварительно и в случае надобности подвергнут «старению, чтобы потом вводить его в полимеризуемую смесь непрерывно или периодически.

Активатор, если он присутствует, можно перемешивать с катализатором до введения в реакционную смесь; можно также вводить активатор в с.месь непосредственно во время полимеризации, непрерывно или периодически; в других случаях активатор перемешивают с одним или иескольки.ми соединениями одного или нескольких переходных металлов.

Каталитическая система должна содержать такие количества соединений А и В, чтобы отношение числа атомов металла соединения А к числу атомов переходного металла соединения В было равно I-50 и предпочтительно 3-30.

Количество присутствующего активатора может колебаться в широких пределах. Можно употреблять 0,5-25 молей активатора на 1 атом переходного металла, но необходимо, чтобы реавдциовная среда Содержала больше соединения А, выраженного в числе атомов металла, чем активатора.

Как этравило, сополи1меризаиню прозодят Б соответствующем растворителе, которым может быть углеводород - алифатический, ахроматический или циклоалкан, например гептан, диклотексан, бензол, или в смеси таких растворителей. Можно употреблять также галогенирова.нные углеводороды, инертные по отношению к катализатору, например хлороформ, хлорбензол, тетрахлорэтилен и т. н. В качестве растворителя могут служить сами олефины, сополимерИзацию мож,но проводить, например в одном или нескольких сополимеризуемых олефинах, находящихся в жидко.м состоянии.

Сополимеризацию можно проводить при температурах от -80° С до +110° С, но предпочтительно эту полимеризацию проводят при температурах-30° С, С.

Обычно применяемые во время полимеризаци:и давления колеблются iB пределах 1 -10 атм, ,но можно работать и при более высоких давлениях.

Содержание полярного мономера, который вводят в контакт с олефинами, выбирают таким образом, чтобы конечный сополимер содержал ОД-25 вес. % звеньев этого мономера.

Лолярный мономер обычно полностью вводят в реактор до добавки каталитической системы. Тем ,не менее весь или часть этого мономера можно вводить во время полимер.изации непрерывно или периодически.

В некоторых случаях М01жет быть -интересным, чтобы полярный мономер присутствовал в 1полимеризац.ионной смеси как комплексное соедииение с кислотой Льюиса, с такой как, например триалкилалюминий, дигалогенид алкилалюминия, тр игалогенид алюминия, дихлорид цинка, тетрахлорид олова и т. д. Такое комплексное соединение можно готовить непосредственно в реакционной среде или предварительно до его введения в зону полимеризации.

Сополимеризацию можно проводить непрерывно, и в этом случае растворитель, мономеры и каталитическую систему вводят непрерывно в зону полимеризации с таким расходам, чтобы их время требьгвания в данной зоне было достаточным для получения желаемой концентрации сополимера в реакционной смеси.

До проведения сополимеризации из реакционной среды удаляют свободный кислород путем пропускания таких инертных газов, как азот и аргон.

Продолжительность сополимеризации обычно зависит от условий, в которых она проводится. Чаще iBcero она составляет от 30 мин до 3 час.

В конце операции катализатор разрушают обычным способом, затем сополимер выделяют из растворителя коагуляцией с помощью спирта, перегонкой с водяным паром ИЛ.И любым другим способом, позволяющим

выделить полимер из растворов, его содерл-:ащих.

|П р и мер 1. Сополи.меризацию проводят в цилиндрическом стеклянном реакторе с внутренним диаметром 10 см и емкостью

ЮОО мл; этот реактор снабжен мешалкой, капельной воронкой для ввода полярного мономера, двумя капельными воронками для ввода каталитической пары и трубками для входа и выхода газов. Температуру реактора

поддерживают при +12° С с помощью жидкостного термостата, в который .погружен реактор.

В атмосфере азота в реактор вводят 700 мл бензола, предварительно высушенного

и дегазированного. Пропускание азота останавливают и через впускную трубку пропускают газовую омесь этилена и водорода в молярном соотношении эти.тен : водород 3, причем эта смесь циркулирует с расходом

100 л/час в течение всего времени сополимеризации.

Ю мин спустя после начала ввода газовой |Смеси в1пускают 25 ммолей аддукта циклопентадиен - 2-винилпиридина, комплексированного эквимолекулярным количеством дихлорида .моноэтилалюминия в растворе 20 мл бензола, затем в качестве катализатора 5 ммолей монохлорида диэтилалюминия и 1 ммоль аксигалогеннда ванадия, из которых разбавлен 30 мл бензола.

Через 30 мин после начала ввода катализаторов Сополимеризацию останавливают путем добавки 20 мл этанола. Затем раствор сополимера выливают в этанол для осан дения сополимера, который отделяют фильтрацией, .промывают этанолом и сушат в сушильном шкафу при 50° С при пониженном давлении.

(Получают 8 г кристаллического сополимера, который содержит 97,6 вес. % этилена и 2,4% аддукта циклолентадиен-2-винилниридина.

Пример 2. В реактор, аналогичный реактору примера 1, при температуре 20°Свводят )В атмосфере азота 700 м.л безводного н-гептана. Затем пропускание азота пре.кращают и по влускной трубе газа пропускают этилен, который циркулирует с расходом 75 л/час в продолжение всего времени сополимеризации.

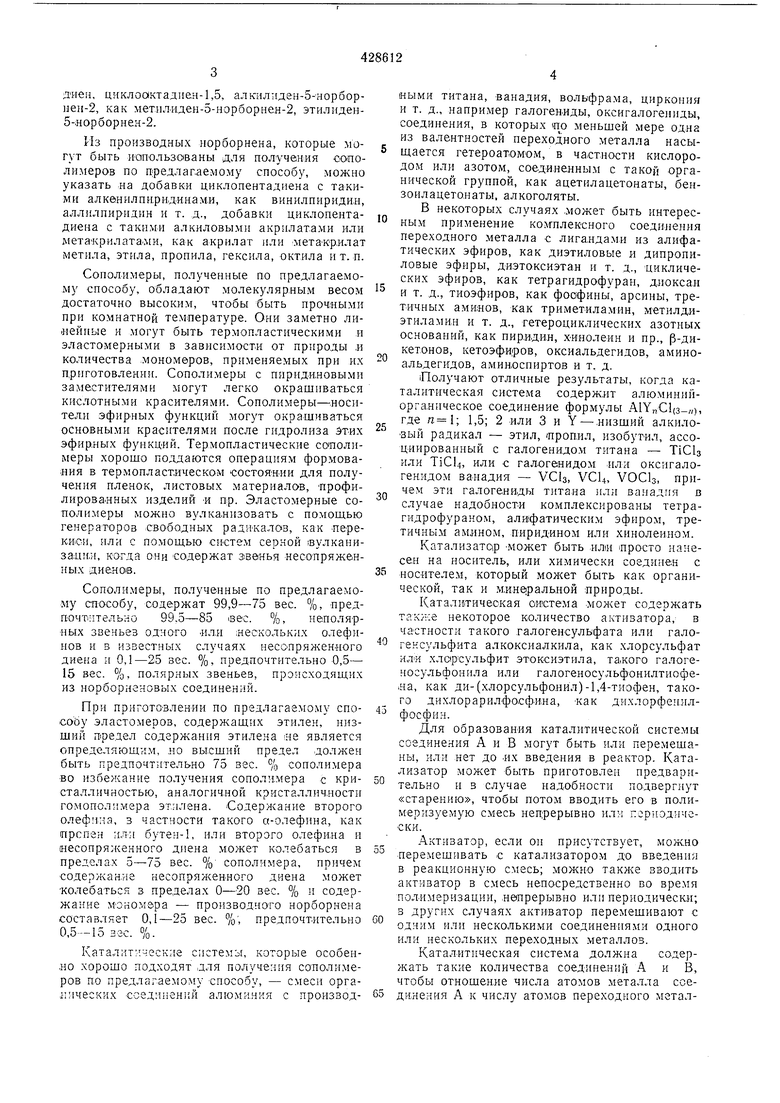

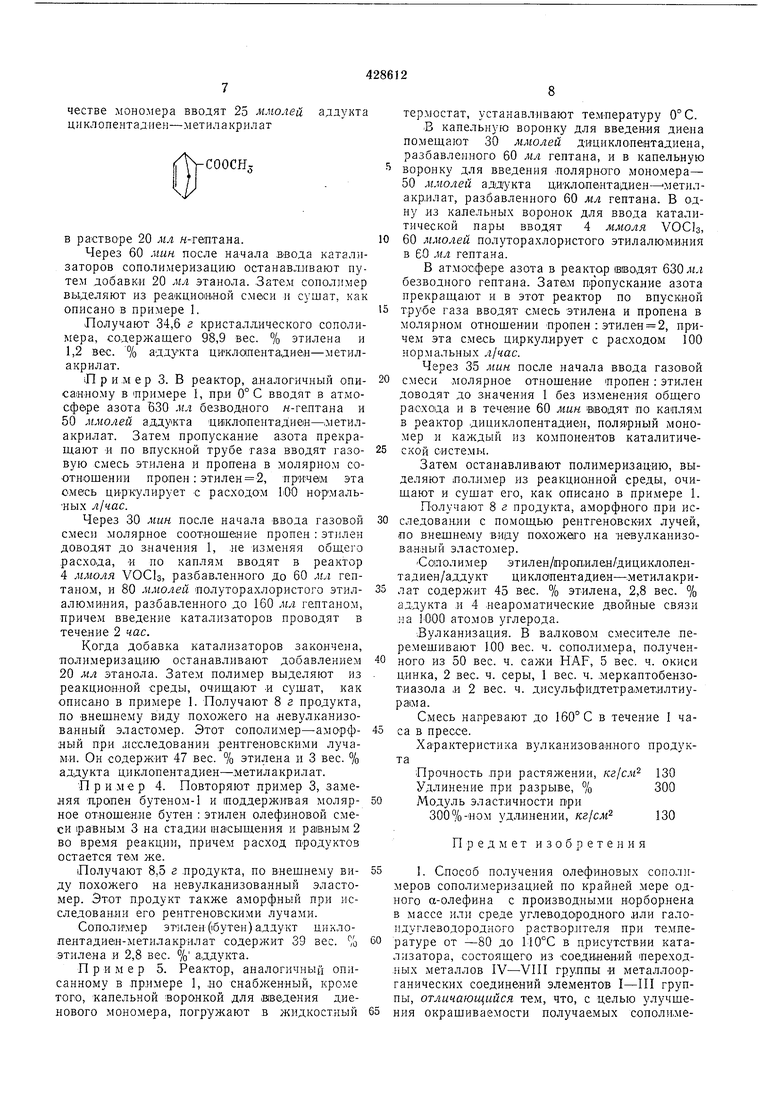

Через 10 мин после начала пропускания этилена в качестве катализатора вводят 40 ммолей хлорида диэтилалюмингш и 4 млюля трихлорида ванидила, каждый из которых разбавлен 30 лгл .«-гептана; затем в качестве мономера вводят 25 ммолей аддукта циклопентадиен-метилакрилат

Ф

СООСНз

в растворе 20 мл н-гептана.

Через 60 мин после начала ввода катализаторов сополимеризацию останавливают путем добавки 20 мл этанола. Затем сополимер выделяют из реакционной смеси и сушат, как описано в примере 1.

Получают 34,6 г кристаллического сополимера, содержащего 98,9 вес. % этилена и 1,2 вес. % аддукта цикл-апентадиен-метилакрилат.

Лри.мер 3. В реактор, аналогичный опиcawHOMy в примере 1, пр.и 0° С вводят в атмосфере азота БЗО мл безводного н-гептана и 50 ммолей аддукта ЦИ клО|Пеитадиен-1метилакрилат. Затем пропускание азота прекращают и по впускной трубе газа вводят газовую смесь этилена и пропена в молярном соотнощении пропен : этилен 2, причем эта смесь циркулирует с расходам ЮО нОрмальных л/час.

Через 30 мин после начала ввода газовой смеси моляр.ное соот-ношение пропей : этилен доводят до значения 1, ,не изменяя общего расхода, « по каплям вводят в реактор 4 ммоля VOCls, разбавленного до 60 мл гептаном, и 80 ммолей полуторахлористого этилалюминия, разбавленного до 160 мл гептаном, причем введение катализаторов проводят в течение 2 час.

Когда добавка катализаторов закончена, полимеризацию останавливают добавлением 20 мл этанола. Затем полимер выделяют из реакциоя-ной среды, очищают -и сушат, как описало в примере 1. Получают 8 г продукта, по внешнему виду похожего на «евулканизоваиный эластомер. Этот сополимер-амо-рфный при .исследовании рентгеновскими лучами. Он содержит 47 вес. % этилена и 3 вес. % аддукта цнклоцентадиен-.метилакрилат.

П р и м е р 4. Повторяют пример 3, заменяя лрапен бутеном-1 и поддерживая молярмое отношение бутен : этилен олеф.иновой смеси равным 3 на стадии насыщения и равным 2 во время реакции, причем расход продуктов остается тем же.

Получают 8,5 г .продукта, по внешнему виду похожего на невулканизова.нный эластомер. Этот п.родукт также аморфный при исследовании его рентгеновскими лучами.

Сополимер этилен(юутен)аддукт циклопецтадиен-метилакрилат содержит 39 вес. % этилена и 2,8 вес. % аддукта.

Пример 5. Реактор, аналогичный описанному в .примере 1, ло снабженный, кроме того, капельной воронкой для введения диенового мономера, погружают в жидкостный

термостат, устанавливают те.миературу 0°С.

В капельную воронку для введения диена помещают 30 ммолей дициклопеятадиена, разбавлеииого 60 мл гептана, и в капельную воронку для введения Полярного мономера- 50 ммолей адаукта диклопентадиен-метнлакрилат, разбавленного 60 мл гептана. В одну .из капельных воронок для ввода каталитической пары вводят 4 ммоля VOCla, 60 ммолей полуторахлористого этилалю-миния в 60 мл гептана.

В атмосфере азота в реактор вводят 630 лгл безводного гептана. Затем пропускание азота прекращают и в этот реактор по впускиой трубе газа вводят смесь этилена и проиена в молярном отиощении пропен : этилен 2, при4ejM эта смесь циркулирует с расходом 100 нормальных л/час.

Через 35 мин после начала вво.да газовой смеси люлярное отношение пропен : этилен доводят до значения 1 без изменения общего ра схоца и в течение 60 мин вводят по каплям в реактор дициклопента.диен, полярный мономер и каждый из компонентов каталитической системы.

Затем останавливают полимеризацию, выделяют лоллмер из реакциолной среды, очищают и сушат его, как описано в примере 1.

Получают 8 г продукта, аморфного при исследовании с помощью рентгеновских лучей, по внешнему виду похож-его на -иевулканизова-ниый эластомер.

Сополимер этилен/пропил ен/дициклолентадиен/аддукт циклопентадиен-.метилакрилат содержит 45 вес. % этилена, 2,8 вес. % аддукта .и 4 неароматические двойные связи на ЮОО атомов углерода.

.Вулканизация. В валковом смесителе .перемешивают 100 вес. ч. сополимера, полученного из 50 вес. ч. сажи HAF, 5 вес. ч. окиси цинка, 2 вес. ч. серы, 1 вес. ч. .меркаптобензотиазола ,и 2 вес. ч. дисульфидтетра,метилтиуpaiMa.

Смесь напревают до 160° С в течение 1 часа в прессе.

Характеристика вулканизоваллото продукта

Прочность лри растяжении, кг/см 130

Удлинение при разрыве, %300

Модуль эластичности при 300%-ном удлинении, кг/см 130

Предмет изобретения

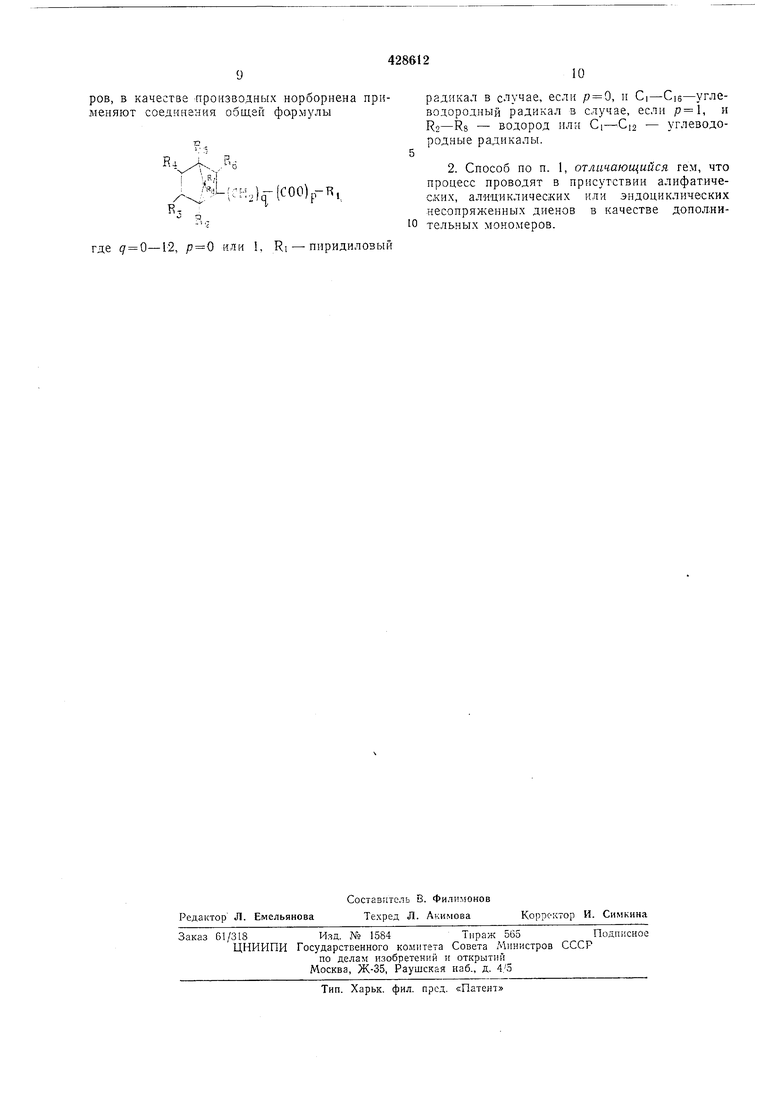

1. Способ получения олефинозых сополимеров сополимеризацией по крайней мере одного а-олефина с производными норборнена в массе или среде углево.до1ро.дного .или галоидуглеводородного раствор.ителя при температуре от -80 до 110°С в присутствии катализатора, состоящего из Соединений иереход.ных металлов IV-VHI группы И металлоорганических соединений элементов I-П1 группы, отличающийся тем, что, с целью улучшения окращиваемости получаемых сополи,ме9ров, в качестве ароизводных норборнена применяют соединения общей формулы т;. DР KJ. .. Ь |4i ,,,,.. (,г|(л тз / i:iq i р . fj р -10

где (7 0-12, или 1, Ri - пиридиловый 10 рздякал в случае, если р 0, и C|-С|6-углеводородный радикал в случае, если p i, и R2-RS - водород или Ci-С|2 - углеводородные радикалы. 2. Способ по п. 1, отличающийся гем, что процесс проводят в присутствии алифатических, алициклических или эндоциклических несопряженных диенов в качестве доподнительных мономеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аморфных олефиновых сополимеров | 1974 |

|

SU576048A3 |

| Способ получения аморфных олефиновых сополимеров | 1974 |

|

SU566526A3 |

| МЕТАЛЛОЦЕНОВЫЕ СОЕДИНЕНИЯ | 2006 |

|

RU2410388C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ | 1996 |

|

RU2165940C2 |

| Смазочное масло | 1975 |

|

SU665814A3 |

| Способ получения каучукоподобных сополимеров | 1975 |

|

SU552033A3 |

| ПРОСТРАНСТВЕННО ЗАТРУДНЕННЫЕ ФЕНОЛЫ, ОБЛАДАЮЩИЕ АНТИОКИСЛИТЕЛЬНЫМИ СВОЙСТВАМИ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1991 |

|

RU2051141C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1998 |

|

RU2203908C2 |

| Способ получения карбоцепных сополимеров | 1972 |

|

SU451333A1 |

| Способ получения олефиновых сополимеров | 1974 |

|

SU536756A3 |

Даты

1974-05-15—Публикация

1971-05-10—Подача