I

Изобретение относится к средствам автоматизации технологических процессов и может найти применение в металлообрабатывающей промышленности на шлифовальных станках.

Известные загрузочно-разгрузочные устройства для деталей, подаваемых но лотку в рабочую зону лри помощи толкателя с последующим удалением их по отводящему участку лотка, расположенному под углом к подающему участку, сложны по конструкции.

Цель изобретения - упростить конструкцию устройства.

Для этого оно снабжено щарнирно закрепленным на оси двуплечим подпружиненным рычагом, взаимодействующим одним плечом, снабженным фигурным выстуном, с подаваемой в рабочую зону деталью, а другим - с деталью, удаляемой из рабочей зоны; верхняя часть наклонного участка подающего лотка выполнена с обратным уклоном.

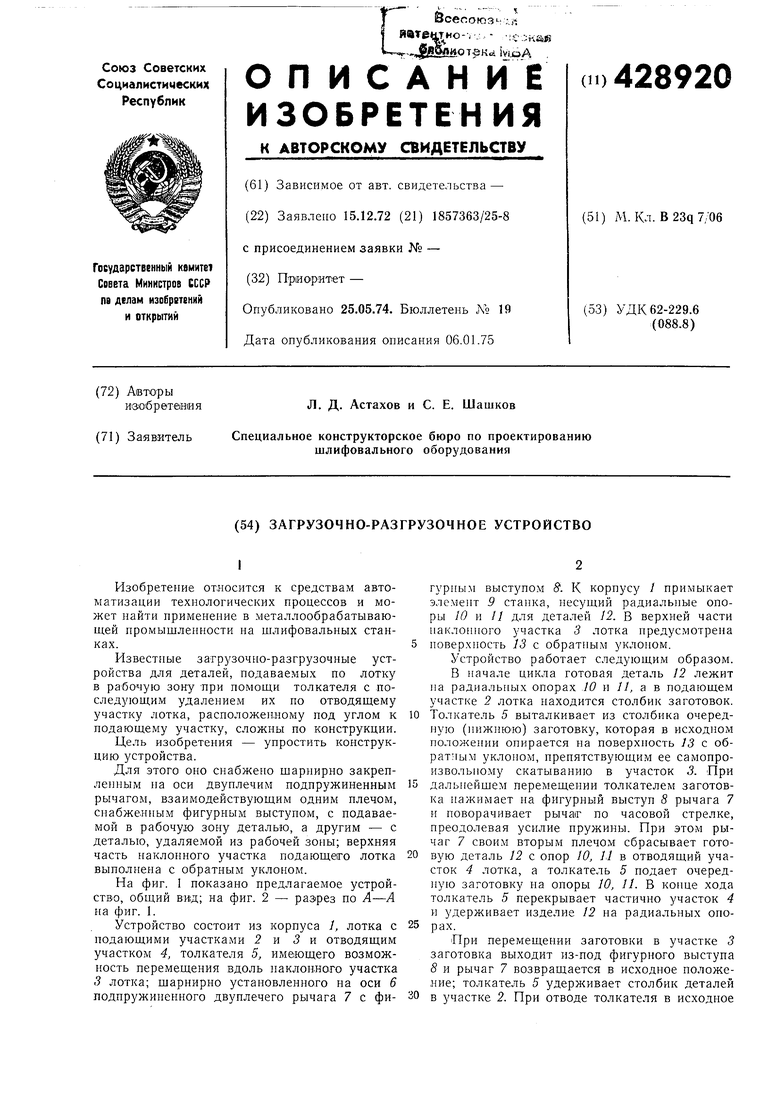

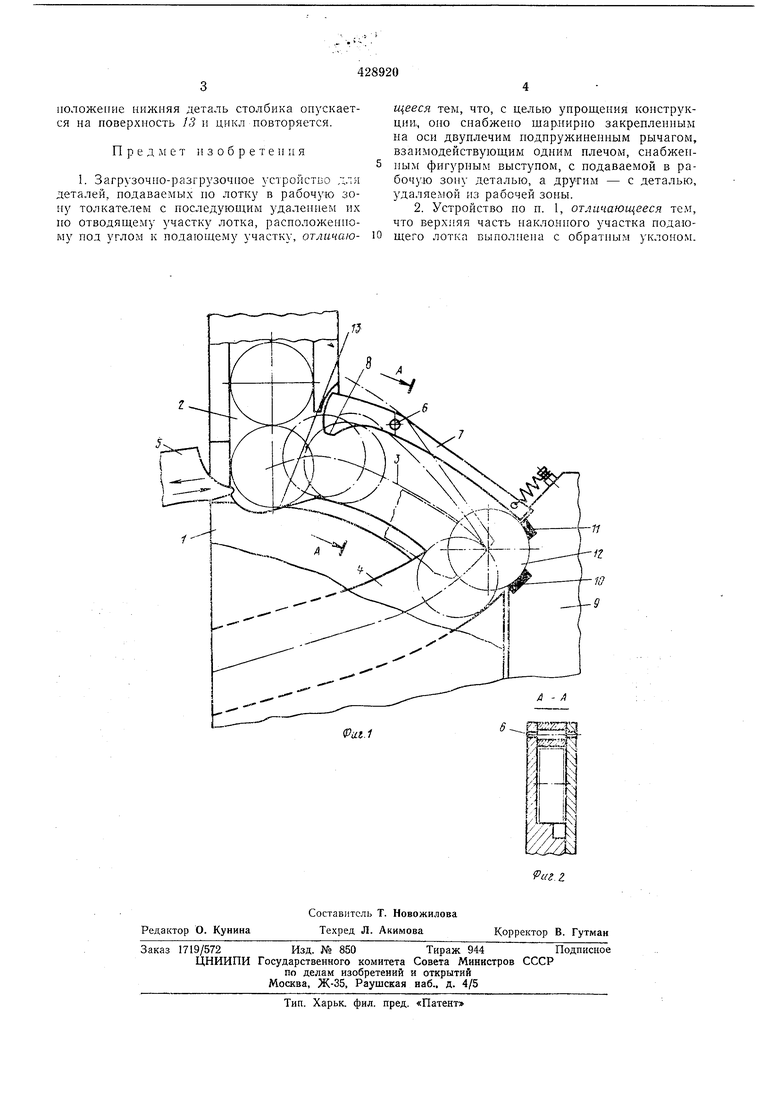

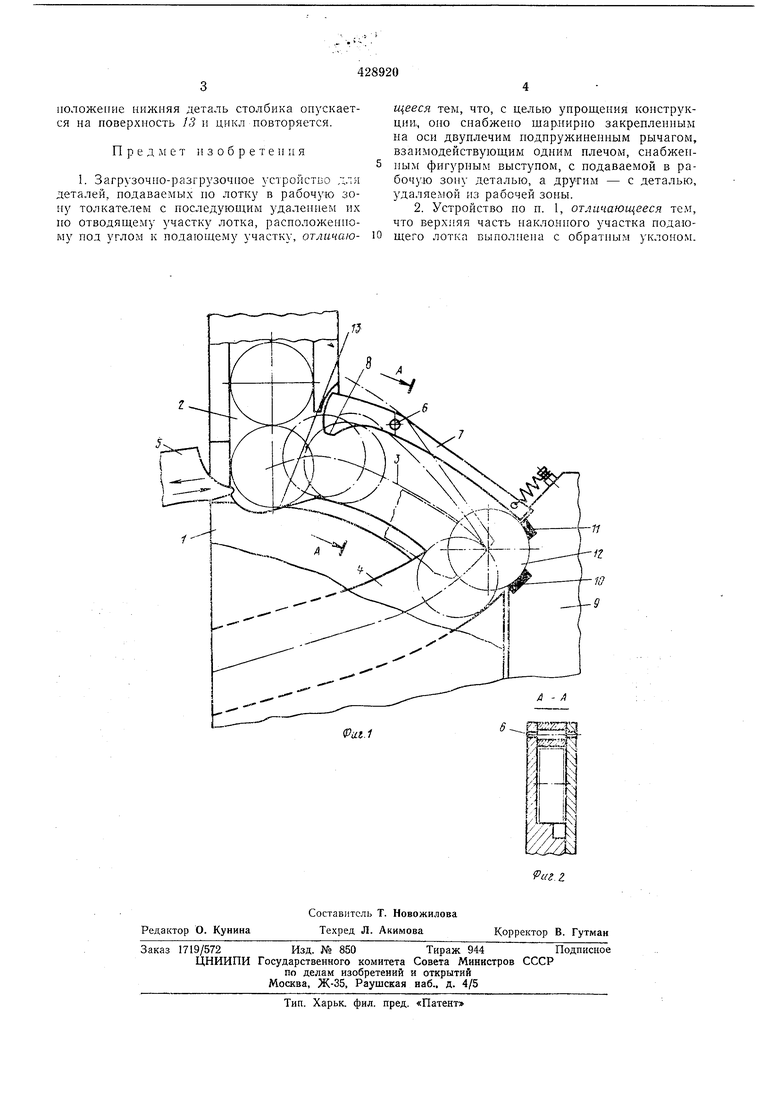

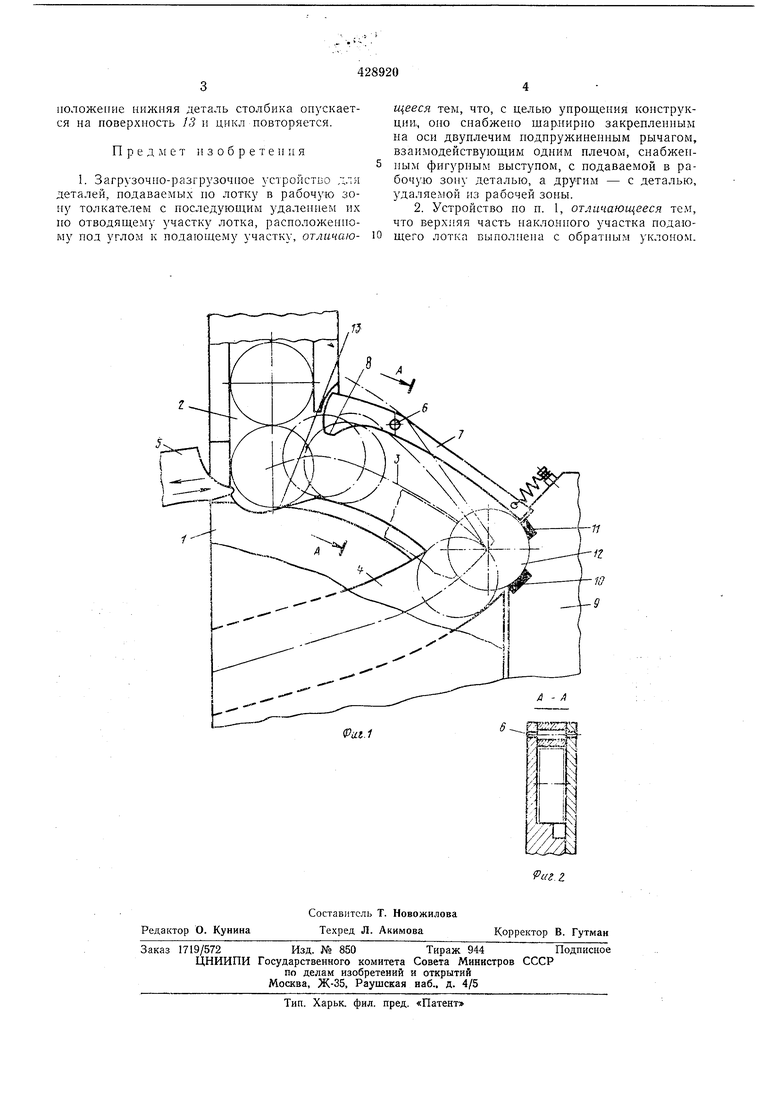

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 - раэрез по Л-А на фиг. 1.

Устройство состоит из корпуса 1, лотка с подающими участками 2 и 5 и отводящим участком 4, толкателя 5, имеющего возможность перемещения вдоль наклонного участка 3 лотка; щарнирно установленного на оси 6 подпружиненного двуплечего рычага 7 с фигурным выступом 8. К корпусу / примыкает элемент 9 станка, несущий радиальные опоры 10 и // для деталей 12. В верхней части наклонного участка 3 потка предусмотрена

поверхность 13 с обратным уклоном.

Устройство работает следующим образом.

В начале цикла готовая деталь 12 лежит

на радиальных опорах W и //, а в подающем

участке 2 лотка находится столбик заготовок.

Толкатель 5 выталкивает из столбика очередную (нижнюю) заготовку, которая в исходном положении опирается па поверхность 13 с обратным уклоном, препятствующим ее самопроизвольному скатыванию в участок 3. При

дальнейщем перемещении толкателем заготовка нажимает на фигурный выступ S рычага 7 н поворачивает рыча1Г по часовой стрелке, преодолевая усилие пружины. При этом рычаг 7 своим вторым плечом сбрасывает готовую деталь 12 с опор 10, 11 в отводящий участок 4 лотка, а толкатель 5 подает очередную заготовку па опоры 10, 11. В конце хода толкатель 5 перекрывает частично участок 4 и удерживает изделие 12 на радиальных опорах.

При перемещении заготовки в участке 3 заготовка выходит из-под фигурного выступа 8 и рычаг 7 возвращается в исходное положение; толкатель 5 удерживает столбик деталей

в участке 2. При отводе толкателя в исходное

положение нижняя деталь столбика опускается на поверхность 13 и цикл повторяется.

Предмет н з о б р е т е п и я

1. Загрузочно-разгрузочное устройство для деталей, подаваемых по лотку в рабочую толкателем с последующим удалением их по отводящему участку лотка, расположенному под углом к подающему участку, отличающееся тем, что, с целью упрощения конструкции., оно снабжено щарнирио закрепленным на оси двуплечим подпружиненным рычагом, взаимодействующим одним плечом, снабженным фигурным выступом, с подаваемой в рабочую зону деталью, а другим - с деталью, удаляемой из рабочей зоны.

2. Устройство по п. 1, отличающееся тем, что верхняя часть наклонного участка подающего лотка выполнена с обратным уклоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Станок для фрезерования карманов во втулках | 1983 |

|

SU1151376A1 |

| ЗАГРУЗОЧНО-ОРИЕНТИРУЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2065352C1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1998 |

|

RU2143971C1 |

| Загрузочно-разгрузочное устройство | 1982 |

|

SU1013198A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Устройство для подачи радиодеталей,преимущественно безвыводных конденсаторов,в установках для контроля по электрическим параметрам | 1983 |

|

SU1187292A1 |

| Загрузочно-разгрузочное устройство | 1984 |

|

SU1331631A1 |

| МШШ-ТЕХКИНЕСКУ | 1973 |

|

SU375164A1 |

Авторы

Даты

1974-05-25—Публикация

1972-12-15—Подача