Изобретение относится к станкостроению и может быть использовано для фрезерования карманов для смазки во втулках.

Известны станки подобного назначения, включающие установленные на станине зажимное устройство с приводами перемещения его звеньев, механизмы загрузки и выгрузки заготовок, силовую головку.

Механизм загрузки и выгрузки выполнен в виде лотков, шиберов и силовых цилиндров. Зажимное устройство выполнено в виде вертикального ползуна, установленного с возможностью возвратно-поступательного перемещения, кривощипно-щатунного механизма и привода. Силовая головка снабжена приводом шпинделя и механизмом поворота пиноли, причем щпиндель с инструментом расположен в пиноли эксцентрично 1.

Однако известный автомат имеет громоздкую конструкцию механизмов и узлов со сравнительно большой величиной перемещения деталей, что привело к увеличенному рабочему циклу и, следовательно, к снижению производительности.

Цель изобретения - повышение производительности труда.

Указанная цель достигается тем, что в стенке для фрезерования карманов во втулках, включающем установленные на станине зажимное устройство с приводами перемещения его звеньев, механизмы загрузки и выгрузки заготовок, силовую головку, зажимное устройство выполнено в виде установленных с возможностью горизонтального перемещения навстречу один к другому связанных между собой ползунов с полуцилиндрическими гнездами, один из которых соединен с приводом его перемещения посредством введенных в станок пропущенных через второй ползун щтанг и рычага, а другой ползун связан ,с приводом его перемещения посредством введенного в станок двуплечего рычага, при этом механизм загрузки снабжен установленным с возможностью вертикального перемещения полым толкателем с шарнирно связанными с последним захватами, предназначенными для взаимодействия с одним из ползунов, и фиксатором положения заготовок в горизонтальной плоскости, выполненным в виде подпружиненных рычагов.

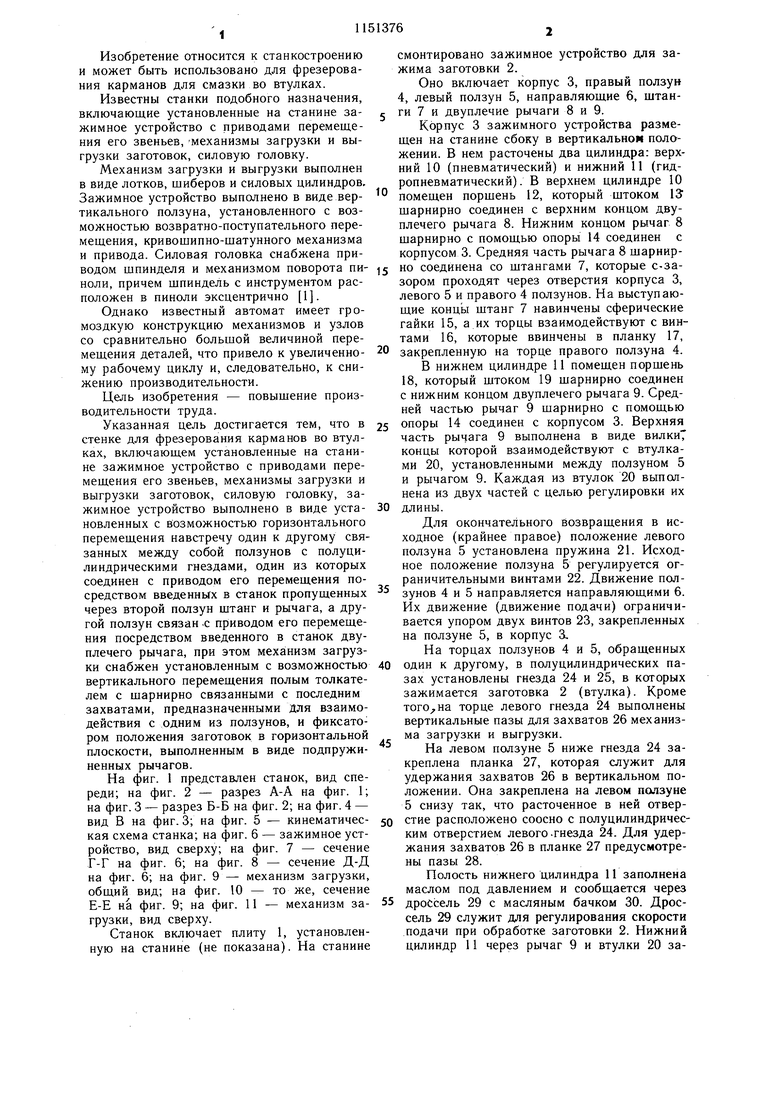

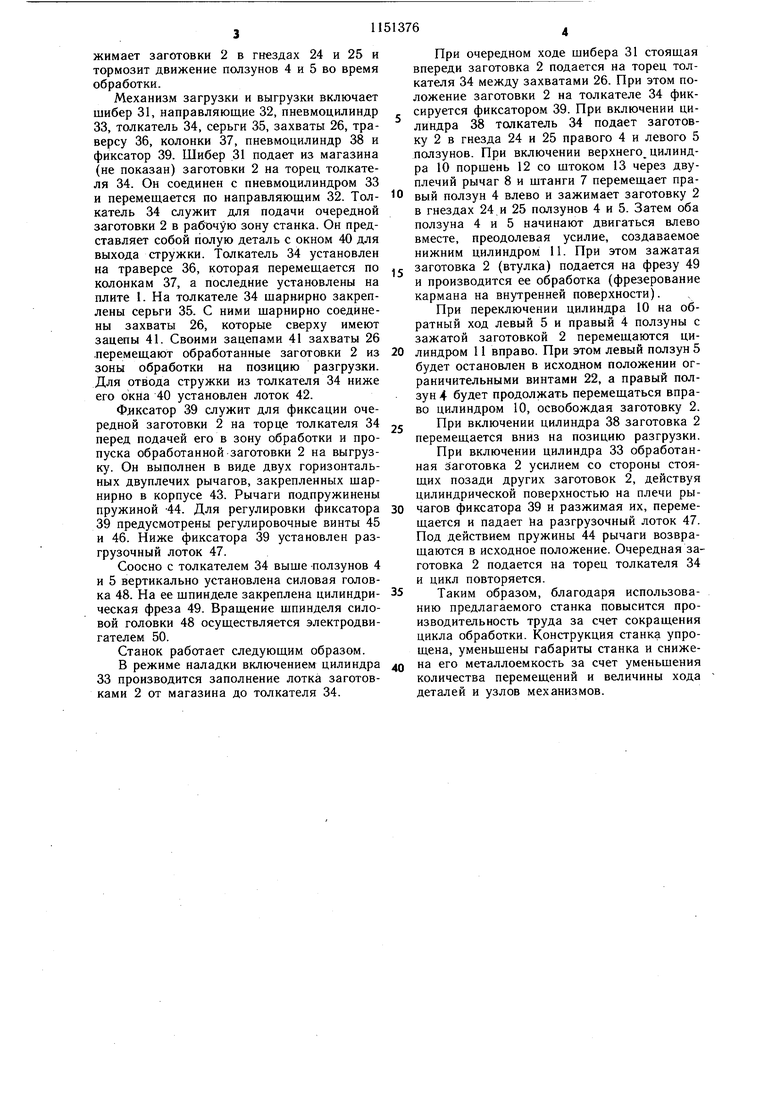

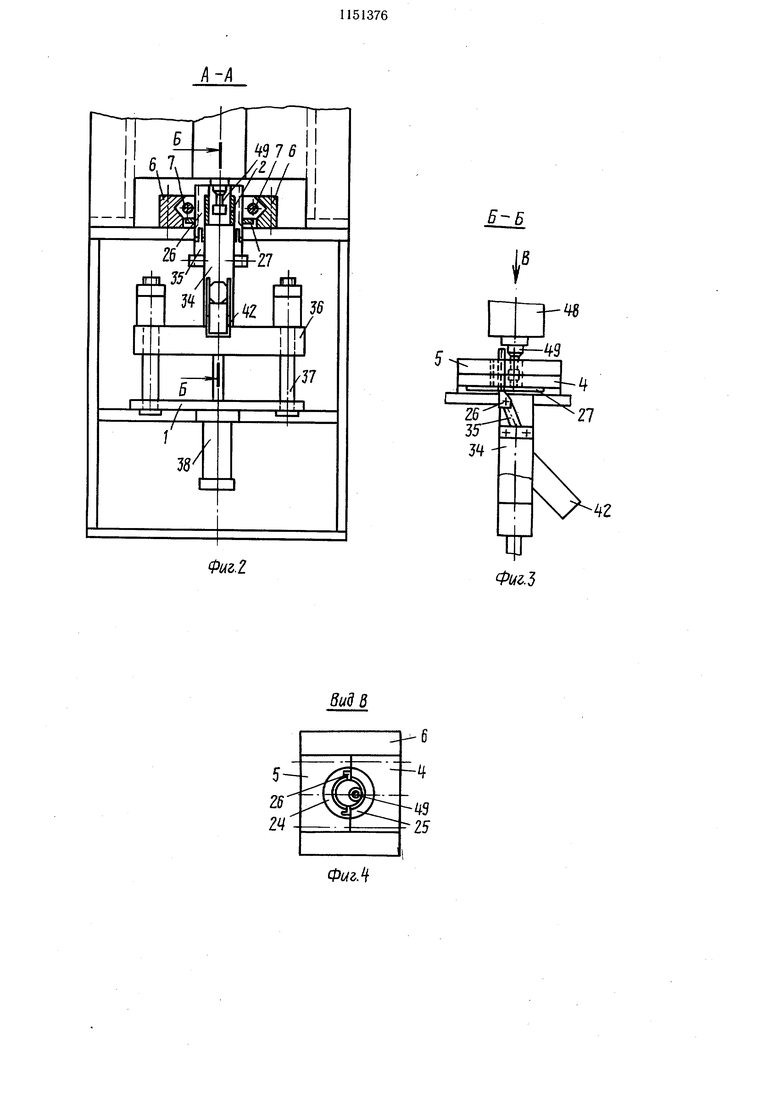

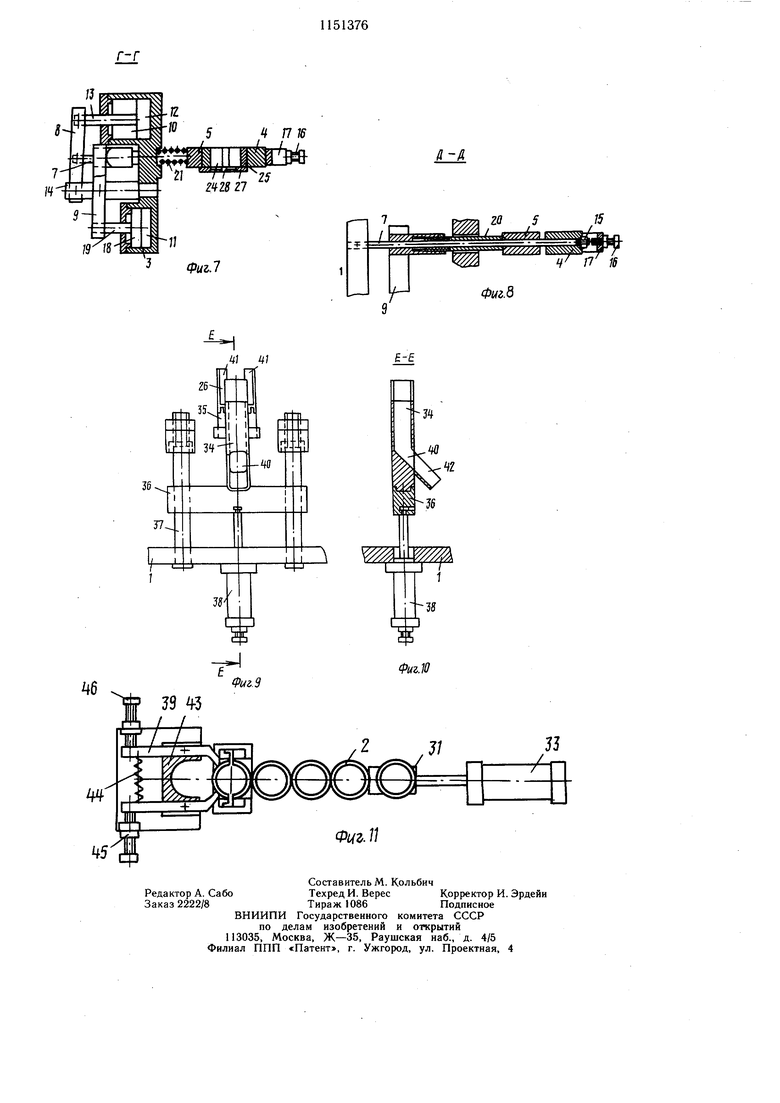

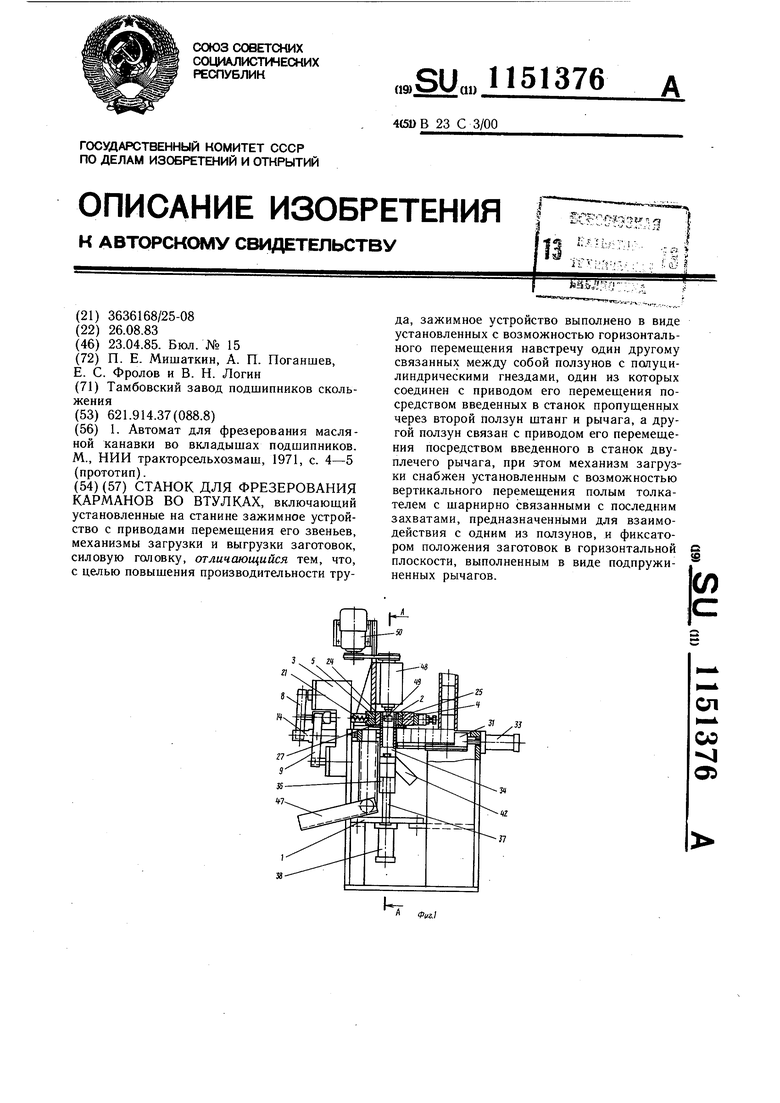

На фиг. 1 представлен станок, вид спереди; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - кинематическая схема станка; на фиг. 6 - зажимное устройство, вид сверху; на фиг. 7 - сечение Г-Г на фиг. 6; на фиг. 8 - сечение Д-Д на фиг. 6; на фиг. 9 - механизм загрузки, общий вид; на фиг. 10 - то же, сечение Е-Е на фиг. 9; на фиг. 11 - механизм загрузки, вид сверху.

Станок включает плиту 1, установленную на станине (не показана). На станине

смонтировано зажимное устройство для зажима заготовки 2.

Оно включает корпус 3, правый ползун 4, левый ползун 5, направляющие 6, штанги 7 и двуплечие рычаги 8 и 9.

Корпус 3 зажимного устройства размещен на станине сбоку в вертикальной положении. В нем расточены два цилиндра: верхний 10 (пневматический) и нижний 11 (гидропневматический). В верхнем цилиндре 10

помещен порщень 12, который штоком 13 щарнирно соединен с верхним концом двуплечего рычага 8. Нижним концом рычаг 8 шарнирно с помощью опоры 14 соединен с корпусом 3. Средняя часть рычага 8 щарнир5 но соединена со щтангами 7, которые с-зазором проходят через отверстия корпуса 3, левого 5 и правого 4 ползунов. На выступающие концы щтанг 7 навинчены сферические гайки 15, а их торцы взаимодействуют с винтами 16, которые ввинчены в планку 17,

0 закрепленную на торце правого ползуна 4. В нижнем цилиндре 11 помещен порщень 18, который щтоком 19 щарнирно соединен с нижним концом двуплечего рычага 9. Средней частью рычаг 9 шарнирно с помощью

5 опоры 14 соединен с корпусом 3. Верхняя часть рычага 9 выполнена в виде вилки7 концы которой взаимодействуют с втулками 20, установленными между ползуном 5 и рычагом 9. Каждая из втулок 20 выполнена из двух частей с целью регулировки их

0 длины.

Для окончательного возвращения в исходное (крайнее правое) положение левого ползуна 5 установлена пружина 21. Исходное положение ползуна 5 регулируется ограничительными винтами 22. Движение ползунов 4 и 5 направляется направляющими 6. Их движение (движение подачи) ограничивается упором двух винтов 23, закрепленных на ползуне 5, в корпус 3,

На торцах ползунов 4 и 5, обращенных

0 один к другому, в полуцилиндрических пазах установлены гнезда 24 и 25, в которых зажимается заготовка 2 (втулка). Кроме торце левого гнезда 24 выполнены вертикальные пазы для захватов 26 механизма загрузки и выгрузки.

На левом ползуне 5 ниже гнезда 24 закреплена планка 27, которая служит для удержания захватов 26 в вертикальном положении. Она закреплена на левом ползуне 5 снизу так, что расточенное в ней отвер0 стие расположено соосно с полуцилиндрическим отверстием левого .гнезда 24. Для удержания захватов 26 в планке 27 предусмотрены пазы 28.

Полость нижнего цилиндра 11 заполнена маслом под давлением и сообщается через

5 дроссель 29 с масляным бачком 30. Дроссель 29 служит для регулирования скорости подачи при обработке заготовки 2. Нижний цилиндр 11 через рычаг 9 и втулки 20 зажимает заготовки 2 в гнездах 24 и 25 и тормозит движение ползунов 4 и 5 во время обработки.

Механизм загрузки и выгрузки включает шибер 31, направляющие 32, пневмоцилиндр 33, толкатель 34, серьги 35, захваты 26, траверсу 36, колонки 37, пневмоцилиндр 38 и фиксатор 39. Шибер 31 подает из магазина (не показан) заготовки 2 на торец толкателя 34. Он соединен с пневмоцилиндром 33 и перемещается по направляющим 32. Толкатель 34 служит для подачи очередной заготовки 2 в зону станка. Он представляет собой полую деталь с окном 40 для выхода стружки. Толкатель 34 установлен на траверсе 36, которая перемещается по колонкам 37, а последние установлены на плите 1. На толкателе 34 щарнирно закреплены серьги 35. С ними щарнирно соединены захваты 26, которые сверху имеют зацепы 41. Своими зацепами 41 захваты 26 .перемещают обработанные заготовки 2 из зоны обработки на позицию разгрузки. Для отвода стружки из толкателя 34 ниже его окна 40 установлен лоток 42.

Фиксатор 39 служит для фиксации очередной заготовки 2 на торце толкателя 34 перед подачей его в зону обработки и пропуска обработанной заготовки 2 на выгрузку. Он выполнен в виде двух горизонтальных двуплечих рычагов, закрепленных щарнирно в корпусе 43. Рычаги подпружинены пружиной -44. Для регулировки фиксатора 39 предусмотрены регулировочные винты 45 и 46. Ниже фиксатора 39 установлен разгрузочный лоток 47.

Соосно с толкателем 34 выще -ползунов 4 и 5 вертикально установлена силовая головка 48. На ее щпинделе закреплена цилиндрическая фреза 49. Вращение щпинделя силовой головки 48 осуществляется электродвигателем 50.

Станок работает следующим образом.

В режиме наладки включением цилиндра 33 производится заполнение лотка заготовками 2 от магазина до толкателя 34.

При очередном ходе щибера 31 стоящая впереди заготовка 2 подается на торец толкателя 34 между захватами 26. При этом положение заготовки 2 на толкателе 34 фиксируется фиксатором 39. При включении цилиндра 38 толкатель 34 подает заготовку 2 в гнезда 24 и 25 правого 4 и левого 5 ползунов. При включении верхнего цилиндра 10 порщень 12 со щтоком 13 через двуплечий рычаг 8 и щтанги 7 перемещает правый ползун 4 влево и зажимает заготовку 2 в гнездах 24,и 25 ползунов 4 и 5. Затем оба ползуна 4 и 5 начинают двигаться влево вместе, преодолевая усилие, создаваемое нижним цилиндром 11. При этом зажатая заготовка 2 (втулка) подается на фрезу 49 и производится ее обработка (фрезерование кармана на внутренней поверхности).

При переключении цилиндра 10 на обратный ход левый 5 и правый 4 ползуны с зажатой заготовкой 2 перемещаются цилиндром 11 вправо. При этом левый ползун 5 будет остановлен в исходном положении ограничительными винтами 22, а правый ползун 4 будет продолжать перемещаться вправо цилиндром 10, освобождая заготовку 2.

При включении цилиндра 38 заготовка 2 перемещается вниз на позицию разгрузки.

При включении цилиндра 33 обработанная заготовка 2 усилием со стороны стоящих позади других заготовок 2, действуя цилиндрической поверхностью на плечи рычагов фиксатора 39 и разжимая их, перемещается и падает На разгрузочный лоток 47. Под действием пружины 44 рычаги возвращаются в исходное положение. Очередная заготовка 2 подается на торец толкателя 34 и цикл повторяется.

Таким образом, благодаря использованию предлагаемого станка повысится производительность труда за счет сокращения цикла обработки. Конструкция станка упрощена, уменьщены габариты станка и снижена его металлоемкость за счет уменьшения количества перемещений и величины хода деталей и узлов механизмов.

Фиг,..

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1990 |

|

SU1745514A1 |

| Станок для изготовления змеевиков | 1981 |

|

SU967612A1 |

| Станок для обработки деревянных заготовок | 1983 |

|

SU1155445A1 |

| Станок-автомат для двусторонней гибки труб | 1985 |

|

SU1271611A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Станок для двухсторонней гибки труб | 1973 |

|

SU501802A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Станок для фрезерования мест сопряжений деревянных деталей | 1984 |

|

SU1219350A1 |

| Станок для заточки зубьев пил | 1983 |

|

SU1135572A1 |

СТАНОК ДЛЯ ФРЕЗЕРОВАНИЯ КАРМАНОВ ВО ВТУЛКАХ, включающий установленные на станине зажимное устройство с приводами перемешения его звеньев, механизмы загрузки и выгрузки заготовок, силовую гаповку, отличающийся тем, что, с целью повышения производительности труда, зажимное устройство выполнено в виде установленных с возможностью горизонтального перемеш,ения навстречу один другому связанных между собой ползунов с полуцилиндрическими гнездами, один из которых соединен с приводом его перемеш,ения посредством введенных в станок пропущенных через второй ползун штанг и рычага, а другой ползун связан с приводом его перемешения посредством введенного в станок двуплечего рычага, при этом механизм загрузки снабжен установленным с возможностью вертикального перемещения полым толкателем с шарнирно связанными с последним захватами, предназначенными для взаимодействия с одним из ползунов, и фиксатором положения заготовок в горизонтальной плоскости, выполненным в виде подпружи(Л ненных рычагов. ел со 05

:

гггц 5 25 / / ц

/Л5 ,16

Фиг. 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для фрезерования масляной канавки во вкладышах подшипников | |||

| М., НИИ тракторсельхозмаш, 1971, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-04-23—Публикация

1983-08-26—Подача