Изобретение относится к обработке металлов резанием и может быть использовано для обработки деталей типа полуцилиндров, например, для расточки канавок во вкладышах подшипников скольжения.

Целью изобретения является повышение качества обработки вкладышей подшипников за счёт исключения образования наружных выпучин при расточке канавок.

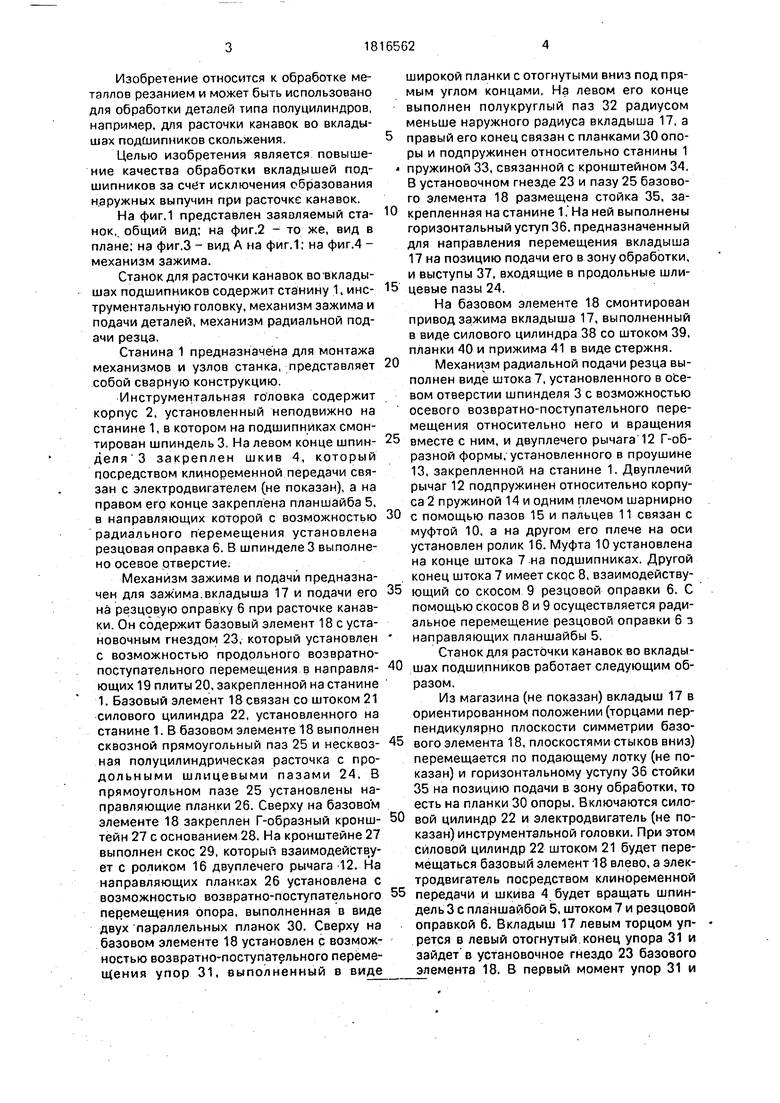

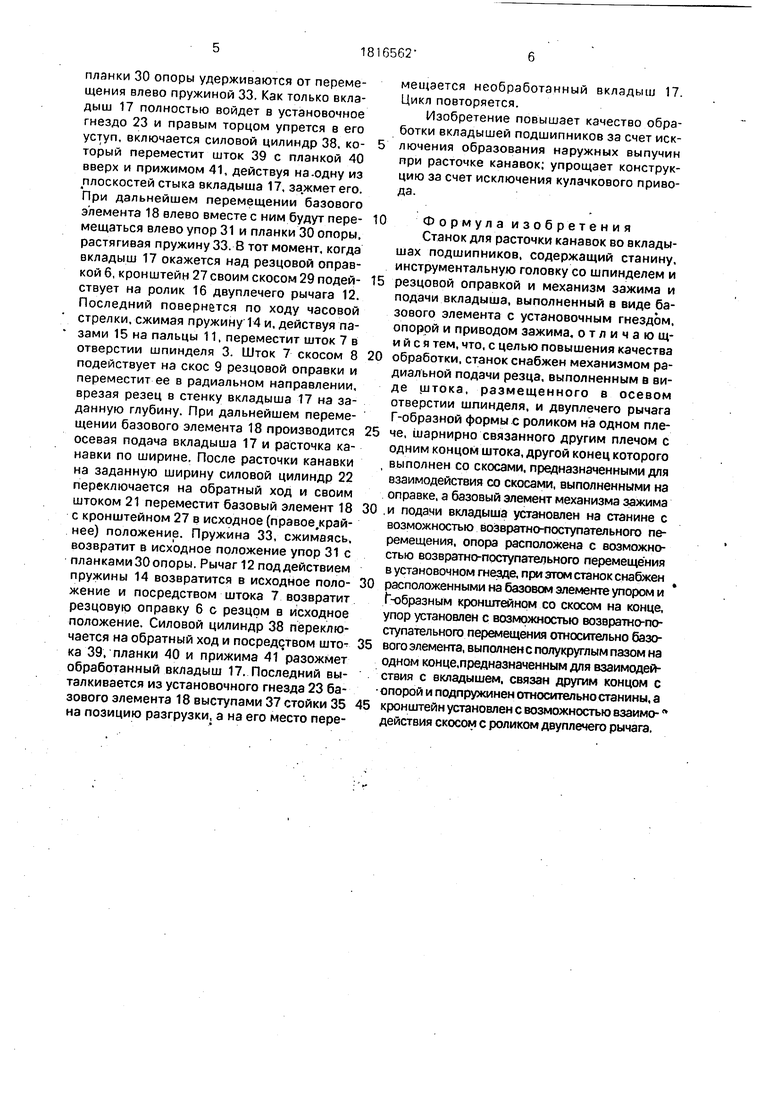

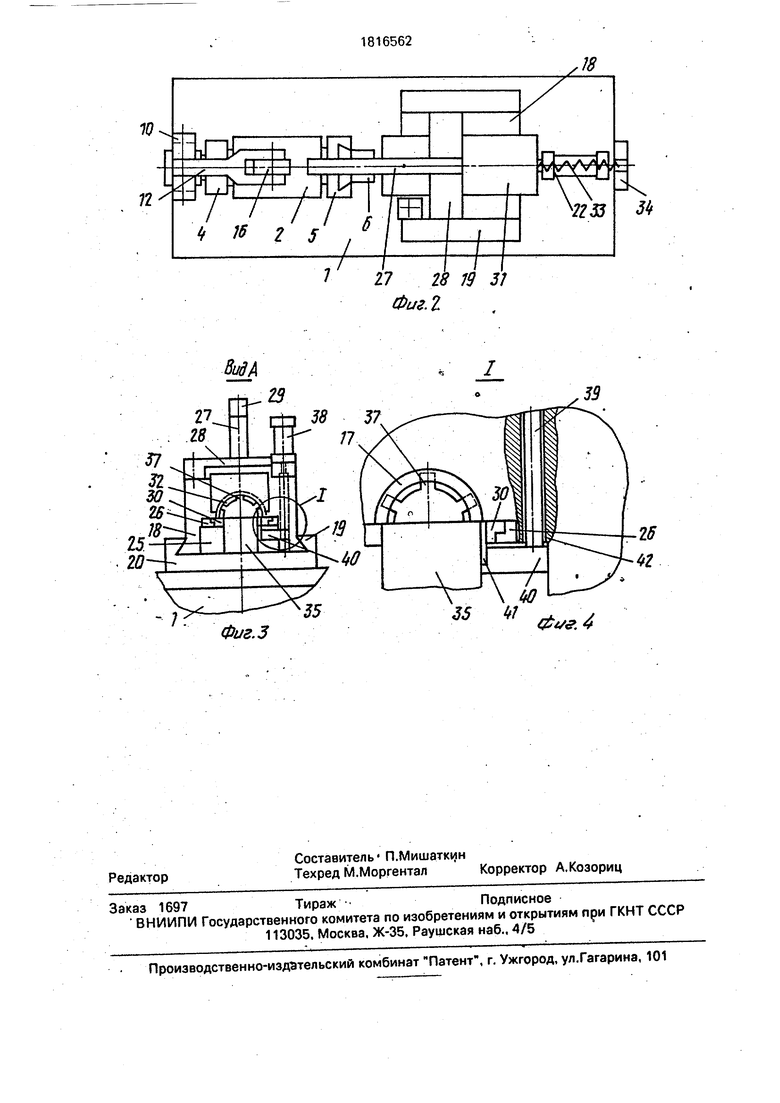

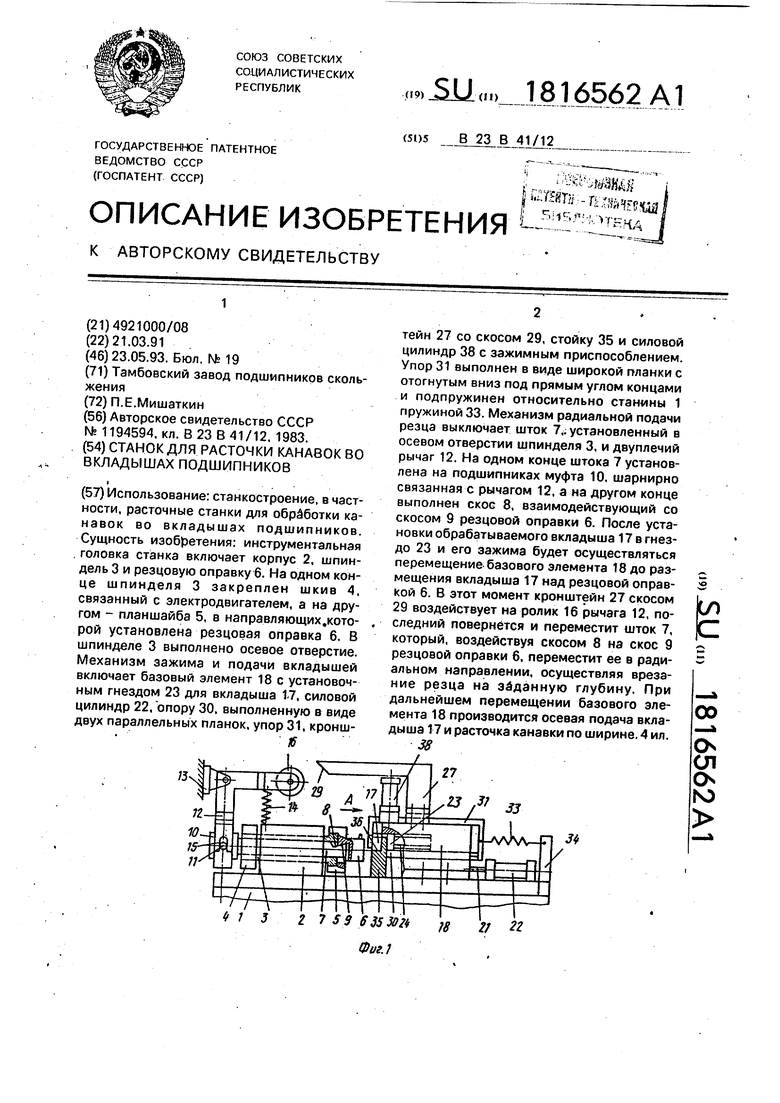

На фиг.1 представлен заявляемый станок,, общий вид; на фиг.2 - то же, вид в плане; на фиг.З - вид А на фиг.1; на фиг.4 - механизм зажима.

Станок для расточки канавок во вклады- шах подшипников содержит станину 1, инструментальную головку, механизм зажима и подачи деталей, механизм радиальной подачи резца.

Станина 1 предназначена для монтажа механизмов и узлов станка, представляет собой сварную конструкцию.

Инструментальная головка содержит корпус 2, установленный неподвижно на станине 1, в котором на подшипниках смонтирован шпиндель 3. На левом конце шпинделя 3 закреплен шкив 4, который посредством клиноременной передачи связан с электродвигателем (не показан), а на правом его конце закреплена планшайба 5, в направляющих которой с возможностью радиального перемещения установлена резцовая оправка 6. В шпинделе 3 выполнено осевое отверстие.

Механизм зажима и подачи предназначен для зажима.вкладыша 17 и подачи его на резцовую оправку 6 при расточке канавки. Он содержит базовый элемент 18с установочным гнездом 23, который установлен с возможностью продольного возвратно- поступательного перемещения в направляющих 19 плиты 20, закрепленной на станине 1. Базовый элемент 18 связан со штоком 21 силового цилиндра 22, установленного на станине 1. В базовом элементе 18 выполнен сквозной прямоугольный паз 25 и несквозная полуцилиндрическая расточка с продольными шлицевыми пазами 24. В прямоугольном пазе 25 установлены направляющие планки 26. Сверху на базовом элементе 18 закреплен Г-образный кронштейн 27 с основанием 28. На кронштейне 27 выполнен скос 29, который взаимодействует с роликом 16 двуплечего рычага 12. На направляющих планках 26 установлена с возможностью возвратно-поступательного перемещения опора, выполненная в виде двух параллельных планок 30. Сверху на базовом элементе 18 установлен с возможностью возвратно-поступательного перемещения упор 31, выполненный в виде

широкой планки с отогнутыми вниз под прямым углом концами. На левом его конце выполнен полукруглый паз 32 радиусом меньше наружного радиуса вкладыша 17, а

правый его конец связан с планками 30 опоры и подпружинен относительно станины 1 пружиной 33, связанной с кронштейном 34. В установочном гнезде 23 и пазу 25 базового элемента 18 размещена стойка 35, закрепленная на станине 1, На ней выполнены горизонтальный уступ 36, предназначенный для направления перемещения вкладыша 17 на позицию подачи его в зону обработки, и выступы 37, входящие в продольные шли5 цевые пазы 24.

На базовом элементе 18 смонтирован привод зажима вкладыша 17, выполненный в виде силового цилиндра 38 со штоком 39, планки 40 и прижима 41 в виде стержня.

0 Механизм радиальной подачи резца выполнен виде штока 7, установленного в осевом отверстии шпинделя 3 с возможностью осевого возвратно-поступательного перемещения относительно него и вращения

5 вместе с ним, и двуплечего рычага 12 Г-об- разной формы, установленного в проушине 13,закрепленной на станине 1. Двуплечий рычаг 12 подпружинен относительно корпуса 2 пружиной 14 и одним плечом шарнирно

0 с помощью пазов 15 и пальцев 11 связан с муфтой 10, а на другом его плече на оси установлен ролик 16. Муфта 10 установлена на конце штока 7 на подшипниках. Другой конец штока 7 имеет скос 8, взаимодейству5 ющий со скосом 9 резцовой оправки 6. С помощью скосов 8 и 9 осуществляется радиальное перемещение резцовой оправки 6 з направляющих планшайбы 5.

Станок для расточки канавок во вклады0 шах подшипников работает следующим образом,

Из магазина (не показан) вкладыш 17 в ориентированном положении (торцами перпендикулярно плоскости симметрии базо5 вого элемента 18, плоскостями стыков вниз) перемещается по подающему лотку (не показан) и горизонтальному уступу 36 стойки 35 на позицию подачи в зону обработки, то есть на планки 30 опоры. Включаются вой цилиндр 22 и электродвигатель (не показан) инструментальной головки. При этом силовой цилиндр 22 штоком 21 будет перемещаться базовый элемент 18 влево, а электродвигатель посредством клиноременной

5 передачи и шкива 4 будет вращать шпиндель 3 с планшайбой 5, штоком 7 и резцовой оправкой 6. Вкладыш 17 левым торцом упрется в левый отогнутый конец упора 31 и зайдет в установочное гнездо 23 базового элемента 18. В первый момент упор 31 и

планки 30 опоры удерживаются от перемещения влево пружиной 33. Как только вкладыш 17 полностью войдет в установочное гнездо 23 и правым торцом упрется в его уступ, включается силовой цилиндр 38, который переместит шток 39 с планкой 40 вверх и прижимом 41, действуя на.одну из 4плоскостей стыка вкладыша 17, за.жметего. При дальнейшем перемещении базового элемента 18 влево вместе с ним будут перемещаться влево упор 31 и планки 30 опоры, растягивая пружину 33. В тот момент, когда вкладыш 17 окажется над резцовой оправкой 6, кронштейн 27 своим скосом 29 подействует на ролик 16 двуплечего рычага 12. Последний повернется по ходу часовой стрелки, сжимая пружину 14 и, действуя пазами 15 на пальцы 11, переместит шток 7 в отверстии шпинделя 3. Шток 7 скосом 8 подействует на скос 9 резцовой оправки и переместит ее в радиальном направлении, врезая резец в стенку вкладыша 17 на заданную глубину. При дальнейшем перемещении базового элемента 18 производится осевая подача вкладыша 17 и расточка канавки по ширине. После расточки канавки на заданную ширину силовой цилиндр 22 переключается на обратный ход и своим штоком 21 переместит базовый элемент 18 с кронштейном 27 в исходное (правое.край- нее) положение. Пружина 33, сжимаясь, возвратит в исходное положение упор 31с планками 30 опоры. Рычаг 12 под действием пружины 14 возвратится в исходное положение и посредством штока 7 возвратит резцовую оправку 6 с резцом в исходное положение. Силовой цилиндр 38 переключается на обратный ход и посредством ило- ка 39, планки 40 и прижима 41 разожмет обработанный вкладыш 17. Последний выталкивается из установочного гнезда 23 базового элемента 18 выступами 37 стойки 35 на позицию разгрузки, а на его место перемещается необработанный вкладыш 17. Цикл повторяется.

Изобретение повышает качество обработки вкладышей подшипников за счет иск- лючения образования наружных выпучин при расточке канавок; упрощает конструкцию за счет исключения кулачкового привода.

Формула изобретения

Станок для расточки канавок во вкладышах подшипников, содержащий станину, инструментальную головку со шпинделем и

резцовой оправкой и механизм зажима и подачи вкладыша, выполненный в виде базового элемента с установочным гнездом, опорой и приводом зажима, отличающийся тем, что, с целью повышения качества

обработки, станок снабжен механизмом радиальной подачи резца, выполненным в виде штока, размещенного в осевом отверстии шпинделя, и двуплечего рычага Г-образной формы с роликом на одном плече, шарнирно связанного другим плечом с одним концом штока, другой конец которого выполнен со скосами, предназначенными для взаимодействия со скосами, выполненными на оправке, а базовый элемент механизма зажима

.и подачи вкладыша установлен на станине с возможностью возвратно-поступательного перемещения, опора расположена с возможностью возвратно-поступательного перемещения в установочном гнезде, при этом станок снабжен

расположенными на базовом элементе упором и Г-образным кронштейном со скосом на конце, упор установлен с возможностью возвратно-поступательного перемещения относительно базового элемента, выполнен с полукруглым пазом на одном конце.предназначенным для взаимодействия с вкладышем, связан другим концом с опорой и подпружинен относительно станины, а

кронштейн установлен с возможностью взаимо- действия скосом с роликом двуплечего рычага.

П

ЗЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для расточки канавок во вкладышах подшипников | 1987 |

|

SU1480975A2 |

| Станок для расточки канавок во вкладышах подшипников | 1985 |

|

SU1247183A1 |

| Станок для расточки канавок во вкладышах подшипников | 1983 |

|

SU1194594A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Загрузочное устройство | 1984 |

|

SU1202794A1 |

| Устройство для накатывания резьбы на пустотелых заготовках | 1984 |

|

SU1191159A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДРЕЗКИ БАЗОВЫХ ТОРЦОВ ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС | 1966 |

|

SU224987A1 |

| Загрузочное устройство | 1990 |

|

SU1745514A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Устройство для закрепления вкладышей подшипников скольжения | 1987 |

|

SU1668060A1 |

Использование: станкостроение, в частности, расточные станки для обработки канавок во вкладышах подшипников. Сущность изобретения: инструментальная головка станка включает корпус 2, шпиндель 3 и резцовую оправку 6. На одном конце шпинделя 3 закреплен шкив 4, связанный с электродвигателем, а на другом - планшайба 5, в направляющих.кото- рой установлена резцовая оправка 6. В шпинделе 3 выполнено осевое отверстие. Механизм зажима и подачи вкладышей включает базовый элемент 18с установочным гнездом 23 для вкладыша 17, силовой цилиндр 22, опору 30, выполненную в виде двух параллельных планок, упор 31, кронш16 теин 27 со скосом 29, стойку 35 и силовой цилиндр 38 с зажимным приспособлением. Упор 31 выполнен в виде широкой планки с отогнутым вниз под прямым углом концами и подпружинен относительно станины 1 пружиной 33. Механизм радиальной подачи резца выключает шток 7.; установленный в осевом отверстии шпинделя 3, и двуплечий рычаг 12. На одном конце штока 7 установлена на подшипниках муфта 10, шарнирно связанная с рычагом 12, а на другом конце выполнен скос 8, взаимодействующий со скосом 9 резцовой оправки 6. После установки обрабатываемого вкладыша 17 в гнездо 23 и его зажима будет осуществляться перемещение базового элемента 18 до размещения вкладыша 17 над резцовой оправкой 6. В этот момент кронштейн 27 скосом 29 воздействует на ролик 16 рычага 12, последний повернется и переместит шток 7, который, воздействуя скосом 8 на скос 9 резцовой оправки 6. переместит ее в радиальном направлении, осуществляя вреза- ние резца на заданную глубину. При дальнейшем перемещении базового элемента 18 производится осевая подача вкладыша 17 и расточка канавки по ширине. 4 ил. 38 f 27 / Ё 00 ел с ю

ч II I I

Т 27 28 19 31 Фиг Z

8идА

I

| Станок для расточки канавок во вкладышах подшипников | 1983 |

|

SU1194594A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1993-05-23—Публикация

1991-03-21—Подача