1

Изобретение относится к производству полиолефинов - полимеров или сополимеров этилена - методом высокого давления.

Известен способ получения полиолефинов полимеризацией или сополимеризацией этилена при давлении выше 500 ат и температуре 50-300°С в присутствии в качестве инициаторов полимеризации перекиси окиси мезитила или перекиси 1,1-Дигидропероксициклогексана. Однако эти инициаторы недостаточно эффективны, что приводит к низким выходам полимеров.

Целью изобретения является увеличение выходов полимеров.

Способ получения полиолефинов полимеризацией или сонолимеризадией этилена при давлении выше 500 ат и температуре 50- 300°С в присутствии перекисных инициаторов полимеризации, содержаш,их не менее двух перекисных групп, различных по термической устойчивости, отличается тем, что в качестве инициаторов полимеризации применяют полиперекиси алифатического строения с чередую2

щимися различными по строению перекисными группами, разлагающимися с различной скоростью.

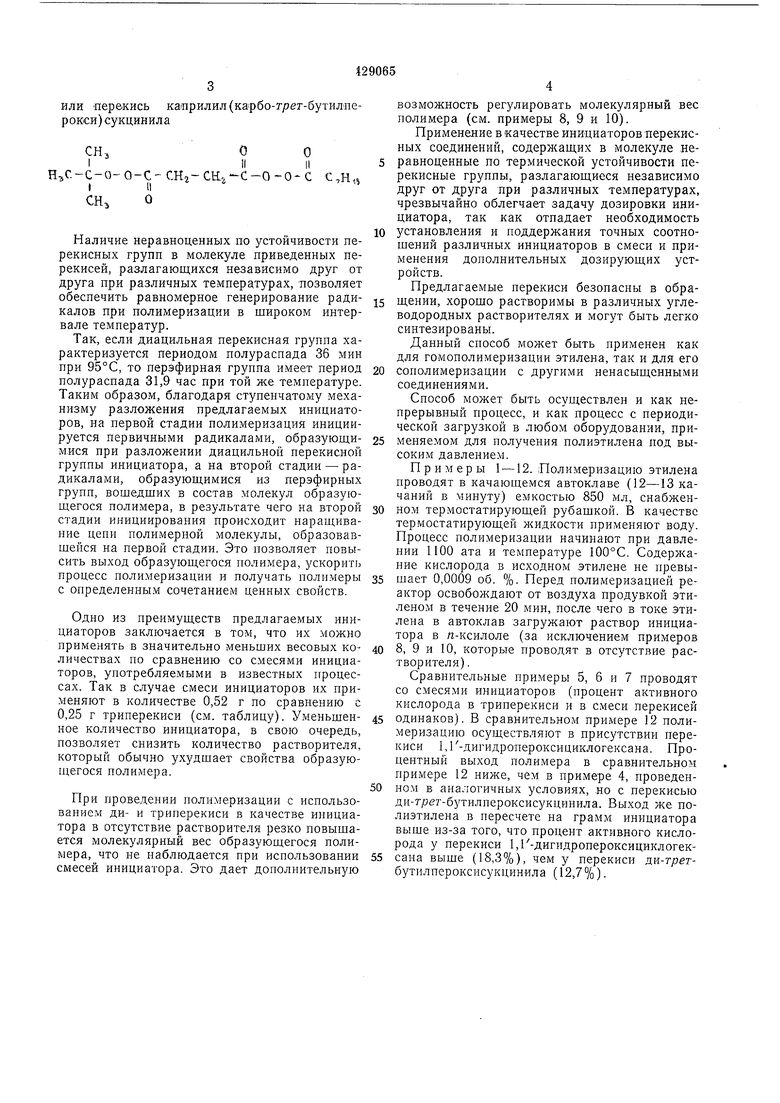

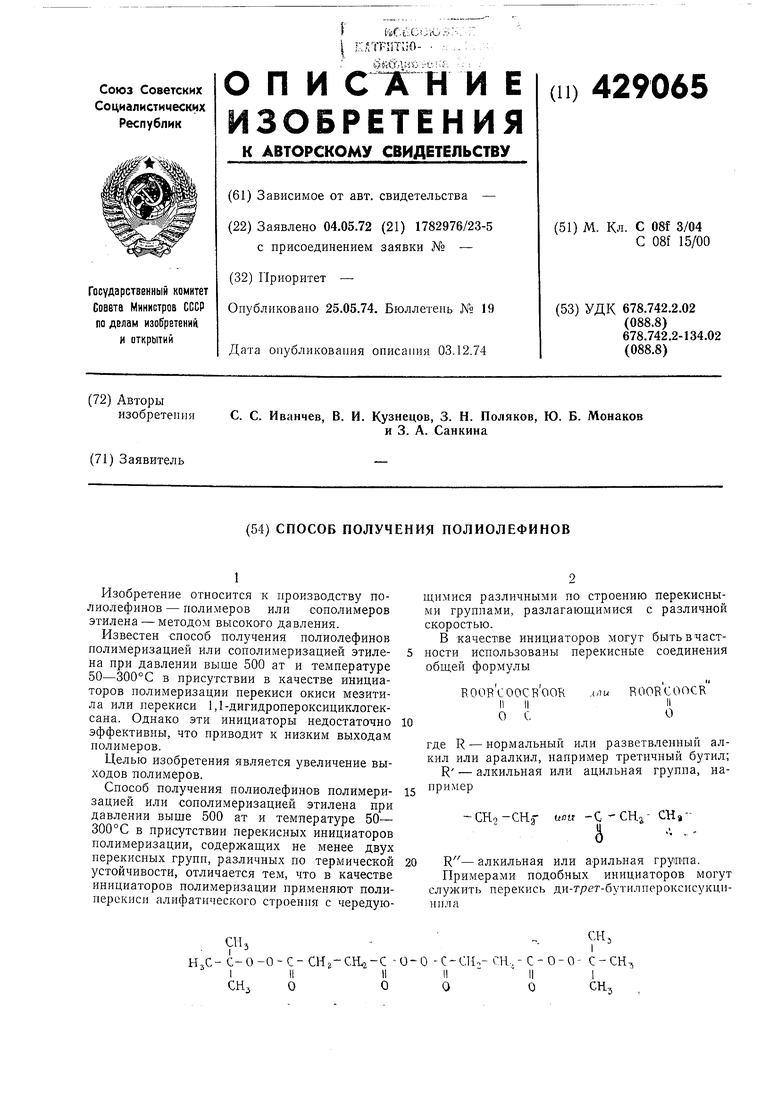

В качестве инициаторов могут бытьвчастпости использованы перекисные соединения общей формулы

ROORCOOCR

ROORCOOCROOK 11 О II II О с

где R - нормальный или разветвленный алкил или аралкил, например третичный бутил; R - алкильная или ацильная группа, например

-CHo-CHf ми -CCHj- СН 0- алкильная или а-рильная группа.

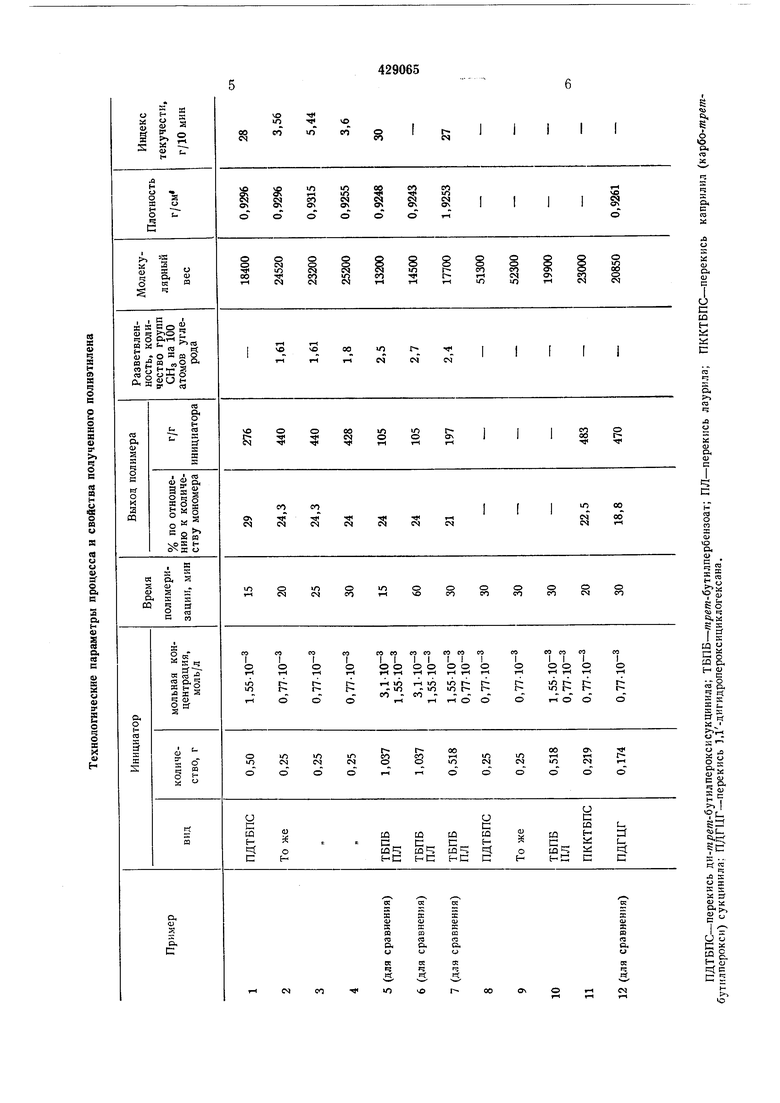

Примерами подобных инициаторов могут служить перекись ди-тр т-бутилпероксисукцинп.)1а или перекись каприлил(карбо-гре7-бутилперокси)сукцинила НзС-С-О-О-С-СНг-СЕ -С-О-О-С С,Н, Наличие неравноценных по устойчивости перекисных групп в молекуле приведенных перекисей, разлагающихся независимо друг от друга при различных температурах, позволяет обеспечить равномерное генерирование радикалов при полимеризации в широком интервале температур. Так, если диацильная перекисная группа характеризуется периодом полураспада 36 мин при 95°С, то перэфирная группа имеет период полураспада 31,9 час при той же температуре. Таким образом, благодаря ступенчатому механизму разложения предлагаемых инициаторов, на первой стадии полимеризация инициируется первичными радикалами, образующимися при разложении диацильной перекисной группы инициатора, а па второй стадии - радикалами, образующимися из перэфирных групп, вошедших в состав молекул образующегося полимера, в результате чего на второй стадии инициирования происходит наращивапие цепи полимерной молекулы, образовавшейся на первой стадии. Это позволяет повысить выход образующегося полимера, ускорить процесс полимеризации и получать полимеры с определенным сочетанием ценных свойств. Одно из преимуществ предлагаемых инициаторов заключается в том, что их можно применять в значительно меньших весовых количествах по сравнению со с.месями инициаторов, употребляемыми в известных процессах. Так в случае смеси инициаторов их применяют в количестве 0,52 г по сравнению с 0,25 г триперекиси (см. таблицу). Уменьшенное количество инициатора, в свою очередь, позволяет снизить количество растворителя, который обычно ухудшает свойства образующегося полимера. При проведении полимеризации с использованием ди- и триперекиси в качестве инициатора в отсутствие растворителя резко повышается молекулярный вес образующегося полимера, что не наблюдается при использовании смесей инициатора. Это дает дополнительную возможность регулировать молекулярный вес полимера (см. примеры 8, 9 и 10). Применение в качестве инициаторов перекисных соединений, содержащих в молекуле неравноценные по термической устойчивости перекисные группы, разлагающиеся независимо друг от друга при различных температурах, чрезвычайно облегчает задачу дозировки инициатора, так как отпадает необходимость установления и поддержания точных соотношений различных инициаторов в смеси и применения дополнительных дозирующих устройств. Предлагаемые перекиси безопасны в обращении, хорошо растворимы в различных углеводородных растворителях и могут быть легко синтезированы. Данный способ может быть применен как для гомополимеризации этилена, так и для его сополимеризации с другими ненасыщенными соединениями. Способ может быть осуществлен и как непрерывный процесс, и как процесс с периодической загрузкой в любом оборудовании, применяемом для получения полиэтилена под высоким давлением. Примеры 1 -12. Полимеризацию этилена проводят в качающемся автоклаве (12-13 качаний в минуту) емкостью 850 мл, снабженном термостатирующей рубашкой. В качестве термостатирующей жидкости применяют воду. Процесс полимеризации начинают при давлении 1100 ата и температуре 100°С. Содержание кислорода в исходном этилене не превышает 0,0009 об. %. Перед полимеризацией реактор освобОЛ дают от воздуха продувкой этиленом в течение 20 мин, после чего в токе этилена в автоклав загружают раствор инициатора в «-ксилоле (за исключением примеров 8, 9 и 10, которые проводят в отсутствие растворителя). Сравнительные примеры 5, 6 и 7 проводят со смесями инициаторов (процент активного кислорода в триперекиси и в смеси перекисей одинаков). В сравнительном примере 12 полимеризацию осуществляют в присутствии перекиси 1,Г-Дигидропероксициклогексана. Процентный выход полимера в сравнительном примере 12 ниже, чем в примере 4, проведенном в аналогичных условиях, но с перекисью ди-грег-бутилпероксисукцинила. Выход же полиэтилена в пересчете на грамм инициатора выше из-за того, что процент активного кислорода у перекиси 1,Г-дигидропероксициклогексана выше (18,3%), чем у перекиси ди-гретбутилпероксисукцинила (12,7 %).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения блок-сополимеров | 1972 |

|

SU440378A1 |

| ПАТЕНТНО- .•! *>& I^о1ркичсс1:д;? '^^ 'Б51?ЛИОТЕКЛ | 1970 |

|

SU278116A1 |

| СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2404997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ, МОДИФИЦИРОВАННЫХ КРЕМНИЕМ | 2016 |

|

RU2639865C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСТИРОЛА | 1967 |

|

SU195103A1 |

| (МЕТ)АКРИЛОИЛОКСИАЛКИЛЕНОКСИ -ТРЕТ -БУТИЛПЕРОКСИАЛКИЛ(АЛКЕНИЛ)СИЛАНЫ В КАЧЕСТВЕ МОНОМЕРОВ ДЛЯ СИНТЕЗА ПЕРЕКИСЬСОДЕРЖАЩИХ СОПОЛИМЕРОВ | 1979 |

|

SU780455A1 |

| Способ получения полимеров или сополимеров этилена | 1969 |

|

SU454215A1 |

| ЖИДКИЙ МАЛЕИНИРОВАННЫЙ БУТИЛКАУЧУК | 2006 |

|

RU2460738C2 |

| Способ получения карбоцепных полимеров | 1975 |

|

SU585176A1 |

| Поли-/(этилен-со-винилацетат)-блокстирол/ для изготовления изделий с повышенными ударо- и термостойкостью | 1976 |

|

SU735599A1 |

a ч s и

01

s I

ct ce

n u

a и и

&

a

л о.

i- «

о.

Q

С

;tf j a

V

lU

H

s

ГЭ

s o. с

C3

X

о

CO

bi bi

С

Ю

a

sfe §,S

S к

I

gg

Sa

Hg

ce ex

i

l«

&Ч I

i-i

|l

if

|S

Sc s ...

КГ «

E;

a S

eg « r

IEj

с g to g.

b

cJ с С 5 7 Предмет изобретения Способ получения полиолефинов полимеризацией или сополимеризацией этилена при давлении выше 500 ат и температуре 50--- .300°С в присутствии перекисных инициаторов полимеризации, содержащих не менее двух перекисных групп, различных по термической 8 устойчивости, отличающийся тем, что, с целью повышения выхода полимеров, в качестве инициаторов полимеризации применяют полиперекиси алифатического строения с чере5дующимся расп()ложе)1ием различных по строению иерекисных групп, разлагающихся с различной скоростью,

Авторы

Даты

1974-05-25—Публикация

1972-05-04—Подача