J

Известно устройство для складывания и приема экструдируемой рукавной пленки из термопластов, содерл ащее складывающие плиты и направляющие ролики, установленные с возможностью поворота вокруг оои подаваемого рукава на 360°, и неподвижное приемное устройство.

В предлагаемом устройстве параллельно направляющим роликам установлен с возможностью поворота совместно с н-ими боковой направляющий ролик, за которым друг над другом по ходу движения рукава устано влены по меньшей мере три имеющих возможность углового перемещения в вертикальном направлении относительно оси вращения складывающих плит и параллельно друг другу отклоняющих органа, первый и третий из которых расположены на одинаковом расстоянии от оси вращения складывающих плит, меньшем расстояния от нее второго отклоняющего органа и бокового направляющего ролика, благодаря чему происходит рав-номерное распределение утолп1ений по ширине наматываемого рулона.

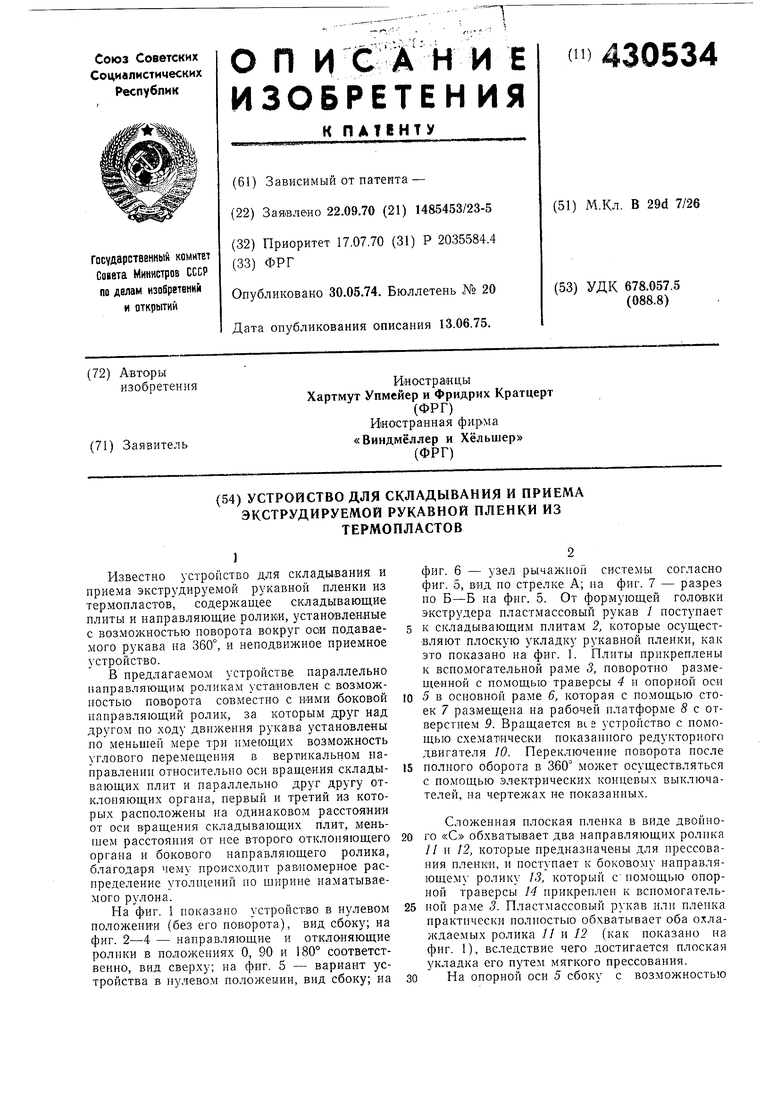

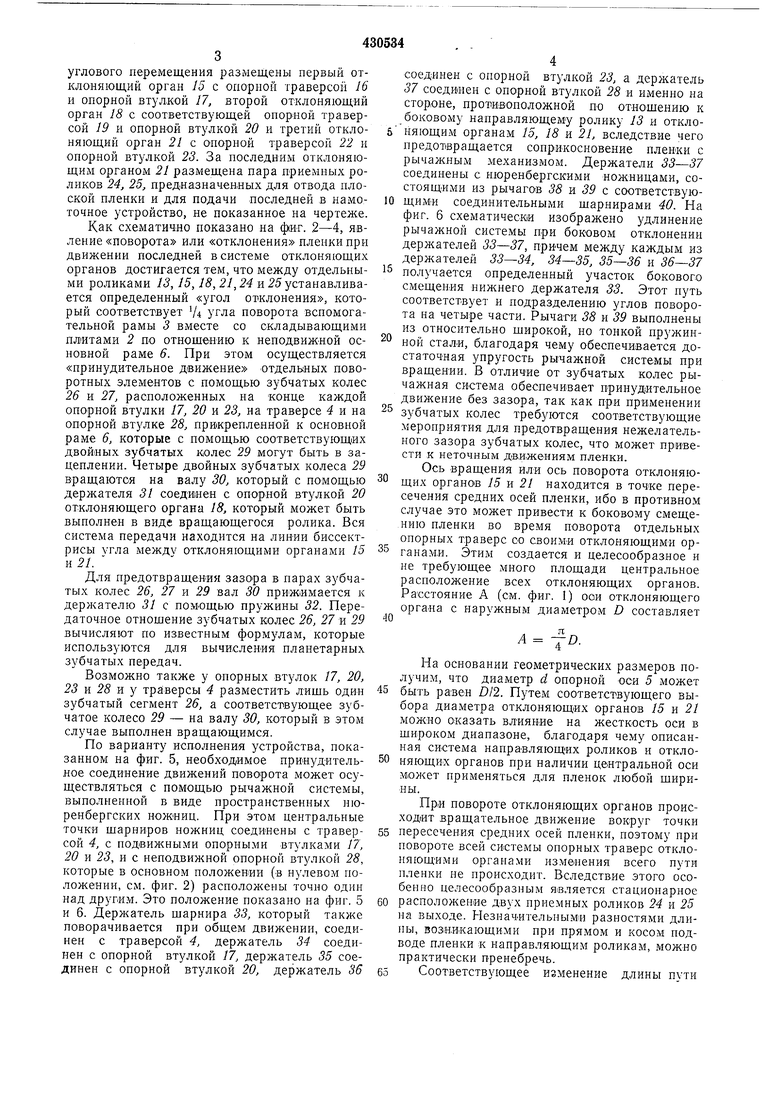

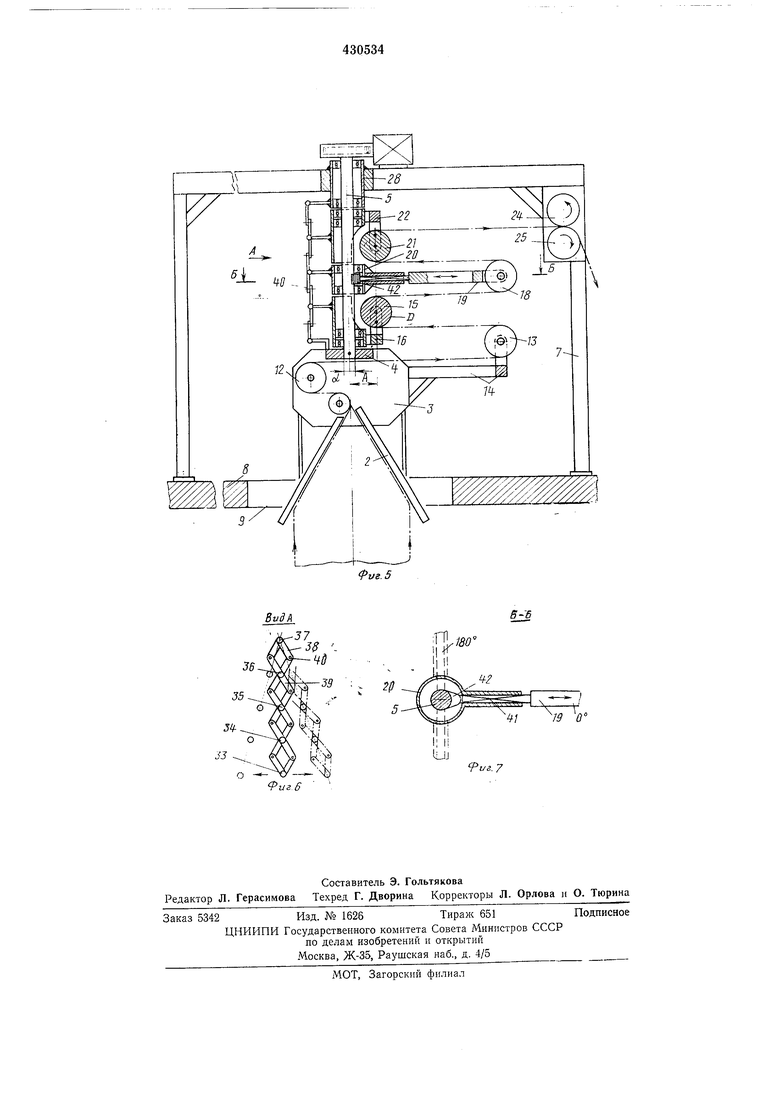

На фиг. 1 показано устройство в нулевом положении (без его поворота), вид сбоку; на фиг. 2-4 - направляющие и отклоняющие ролпки в положениях О, 90 и 180° соответственно, вид сверху; на фиг. 5 - вариант устройства в нулевом положении, вид сбоку; на

фиг. 6 - узел рычажной системы согласно фиг. 5, вид по стрелке А; на фиг. 7 - разрез по Б-Б на фиг. 5. От формующей голавки экструдера пластмассовый рукав / поступает к складывающим плитам 2, которые осуществляют плоскую укладку рукавной пленки, как это показано на фиг. 1. Г1литы прикреплены к всномогательной раме 3, поворотно размеще«ной с помощью траверсы 4 и опорной оси 5 в основной раме 6, которая с помощью стоек 7 размещена на рабочей платформе 8 с отверстием 9. Вращается BI. г устройство с помощью схематически показаппого редукторного двигателя 10. Переключение поворота после полного оборота в 360° может осуществляться с помощью электрических концевых выключателей, на чертежах не показанных.

Сложенная плоская пленка в виде двойного «С обхватывает два направляющих ролпка //и 12, которые предназначены для прессования пленки, и поступает к боковому направляющему ролику 13, который С помощью опорной траверсы 14 прикреплен к вспомогательной раме 3. Пластмассовый рукав или пленка практически полностью обхватывает оба охлаждаемых ролика // и 12 (как показано на фиг. 1), вследствие чего достигается плоская укладка его путем мягкого прессования. На опорной оси 5 сбоку с возможностью

углового перемещения размещены первый отклоняющий орган 15 с опорной траверсой 16

и опорной втулкой 17, второй ОТКЛОНЯЮЩИЙ

орган 18 с соответствующей опориой траверсой 19 п опорной втулкой 20 и третий отклоняющий орган 21 с опорной траверсой 22 и опорной втулкой 23. За последним отклоняющим органом 21 размещена пара приемных ролпков 24, 25, предназначенных для отвода плоской пленки и для подачи последней в намоточное устройство, не показанное на чертеже.

Как схематично показано на фиг. 2-4, лъление «поворота или «отклонения пленки при Движении последней в системе отклоняющих органов достигается тем, что между отдельными роликами /,/5, 75,2/, 24 и 25 устанавливается определенный «угол отклонения, который соответствует Д угла поворота вспомогательной рамы 3 вместе со складывающими плитами 2 по отношению к неподвижной основной раме 6. При этом осуществляется «принудительное движение отдельных поворотных элементов с помощью зубчатых колес 26 и 27, расположенных на конце каждой опорной втулки 17, 20 и 23, на траверсе 4 и на опорной втулке 28, прикрепленной к основной раме 6, которые с помощью соответствующих двойяых зубчатых колес 29 могут быть в зацеплении. Четыре двойных зубчатых колеса 29 вращаются на валу 30, который с помощью держателя 31 соединен с опорной втулкой 20 отклоняющего органа 18, который может быть выполнен в виде вращающегося ролика. Вся система передачи находится на лин-ии биссектрисы угла между отклоняющими органами 15 и 2/.

Для предотвращения зазора в парах зубчатых колес 26, 27 и 29 -вал 30 приж1имается к держателю 31 с помощью пружины 32. Передаточное отношение зубчатых колес 26, 27 и 29 вычисляют по известным формулам, которые используются для вычисления планетарных зубчатых передач.

Возможно также у опорных втулок 17, 20, 23 Л 28 -я у траверсы 4 разместить Лишь один зубчатый сегмент 26, а соответствующее зубчатое колесо 29 - на валу 30, который в этом случае выполнен вращающимся.

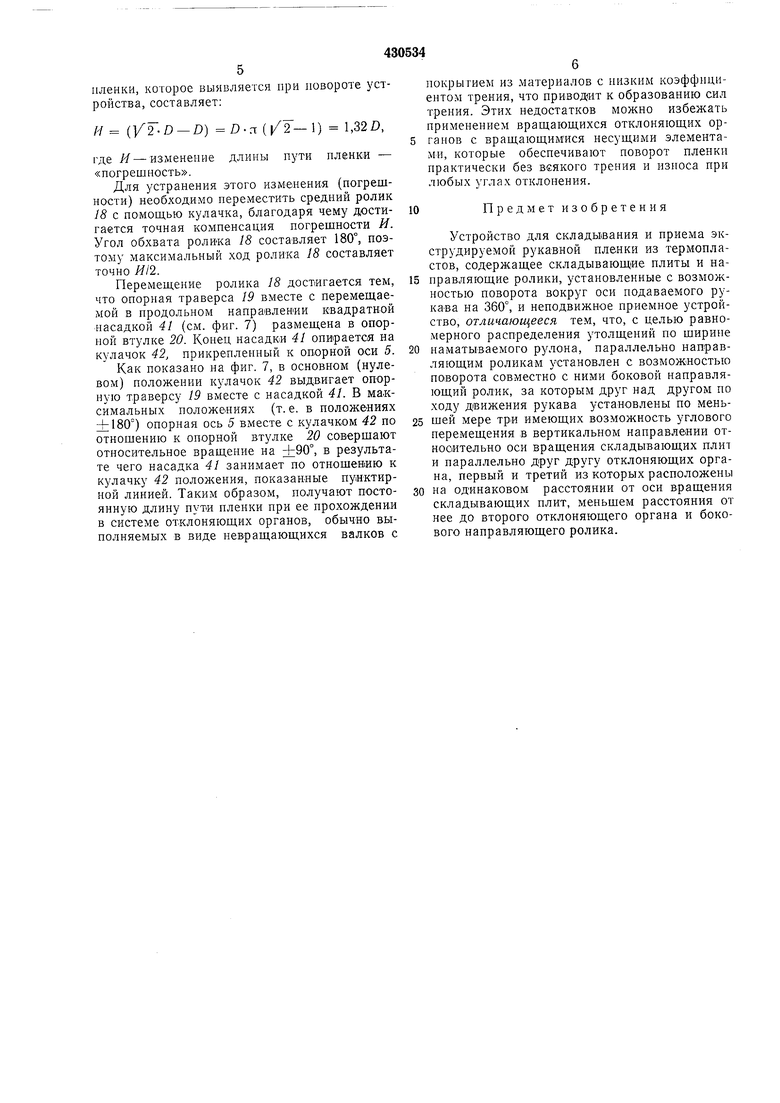

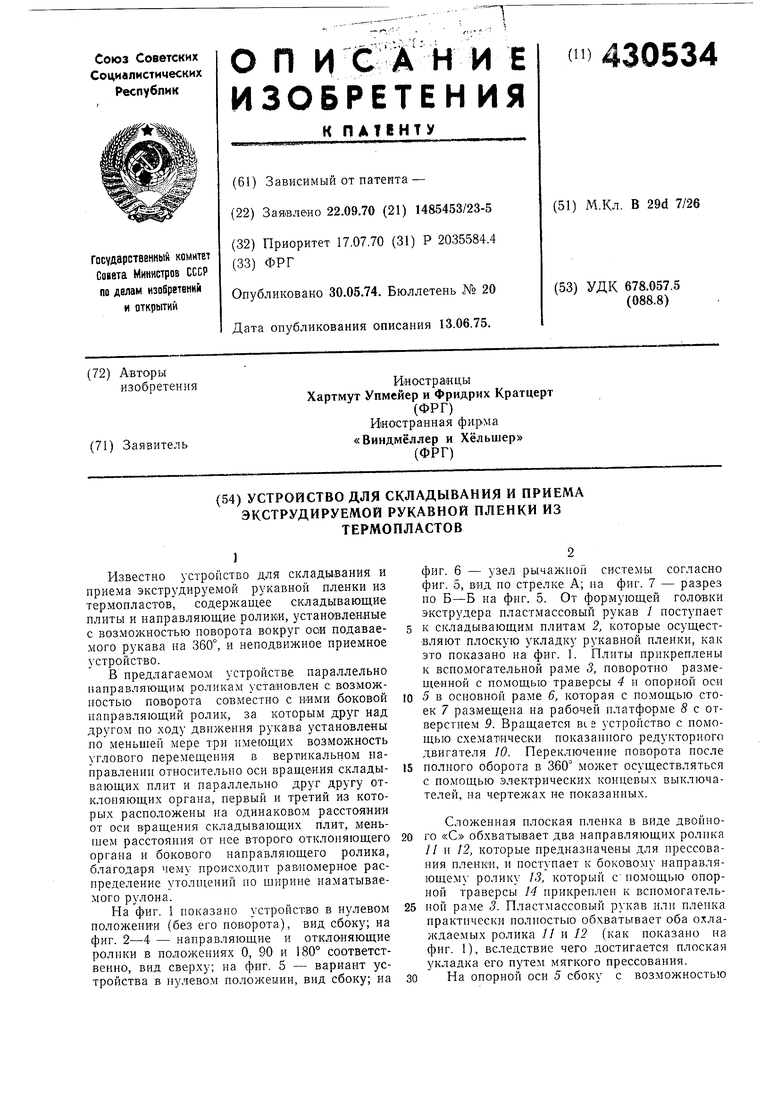

По варианту исполнения устройства, показанном на фиг. 5, необходимое принудительное соединение движений поворота может осуществляться с помощью рычажной системы, выполненной в виде пространственных нюренбергских ножниц. При этом центральные точки шарниров ножниц соединены с траверсой 4, с подвил ными опорными втулками 17, 20 и 25, и с неподвижной опорной втулкой 28, которые в основном положении (в нулевом положении, см. фиг. 2) расположены точно один над другим. Это положение показано на фиг. 5 и 6. Держатель шарнира 33, который также поворачивается при общем движении, соединен с траверсой 4, держатель 34 соединен с опорной втулкой 17, держатель 35 соединен с опорной втулкой 20, держатель 36

соединен с опорной втулкой 23, а держатель 37 соединен с опорной втулкой 28 и именно на стороне, противоположной по отношению к боковому направляющему ролику 13 и отклоняющим органам 15, 18 и 21, вследствие чего предотвращается соприкосновение пленки с рычажпым механизмом. Держатели 33-37 соединены с нюренбергскими ножницами, состояЩИми из рычагов 38 39 с соответствующими соединительными шарнирами 40. На фиг. 6 схематический изображено удлинение рычажной системы при боковом отклонении держателей 33-37, причем между каждым из держателей , 34-35, 35-36 и 36-37

получается определенный участок бокового смещения нижнего держателя 33. Этот путь соответствует и подразделению углов поворота на четыре части. Рычаги 38 и 39 выполнены из относительно широкой, но тонкой пружинной стали, благодаря чему обеспечивается достаточная упругость рычажной системы при вращении. В отличие от зубчатых колес рычажная система обеспечивает принудительное движение без зазора, так как при применении

зубчатых колес требуются соответствующие мероприятия для предотвращения нежелательного зазора зубчатых колес, что может привести к неточным движениям пленки.

Ось вращения или ось поворота отклоняющих органов 15 и 21 находится в точке пересечения средних осей пленки, ибо в противном случае это может привести к боковому смещению пленки во время поворота отдельных опорных траверс со своими отклоняющими органами. Этим создается и целесообразное и не требующее много площади центральное расположение всех отклоняющих органов. Расстояние А (см. фиг. 1) оси отклоняющего органа с наружным диаметром D составляет

Л 0.

На основании геометрических размеров получим, что диаметр d опорной оси 5 может

быть равен DI2. Путем соответствующего выбора диаметра отклоняющих органов 15 и 2/ можно оказать влияние на жесткость оси в широком диапазоне, благодаря чему описанная система направляющих роликов и отклоняющих органов при наличии центральной оси может применяться для пленок любой ширины.

При повороте отклоняющих органов происходит вращательное движение вокруг точки

пересечения средних осей пленки, поэтому при повороте всей системы опорных траверс отклоняющими органами изменения всего пути пленки не происходит. Вследствие этого особенно целесообразным является стациопарное

расположение двух приемных роликов 24 и 25 па выходе. Незначительными разностями длипы, возникающими при прямом и косом подводе пленки к направляющим роликам, можно практически пренебречь.

Соответствующее изменение длины пути

пленки, которое выявляется при повороте устройства, составляет:

И ( Z).rr () 1,32D,

где Я - изменепие длины пути пленки - «погрешпость.

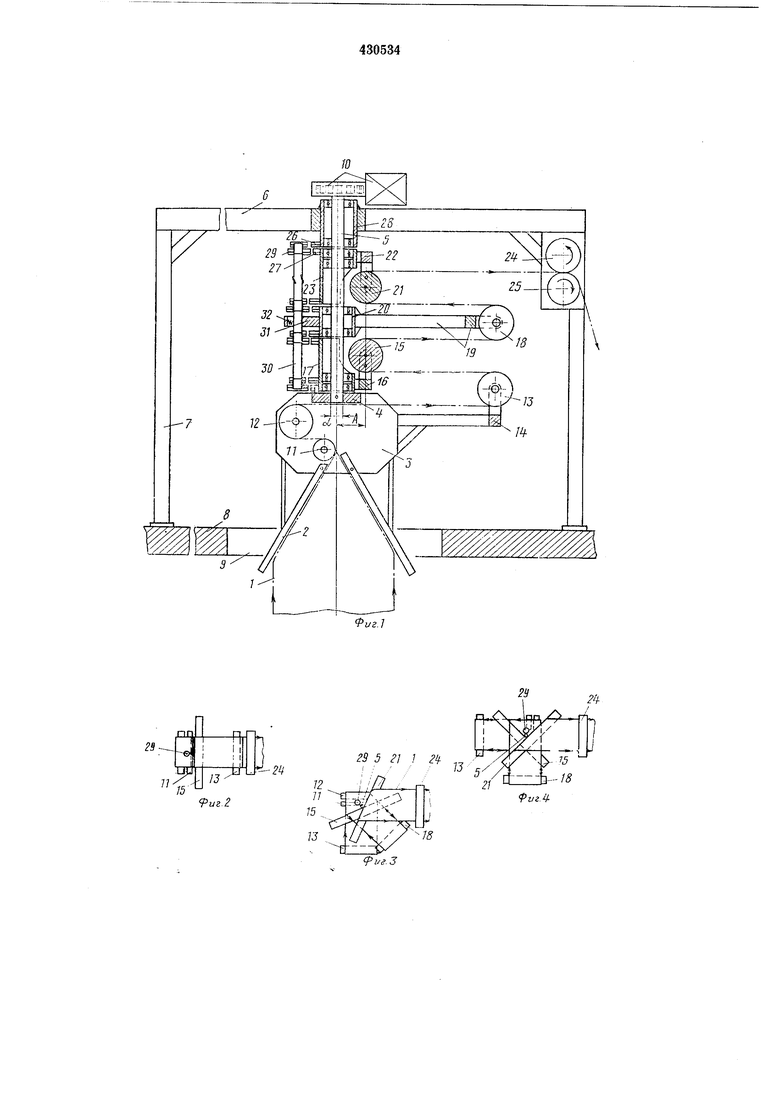

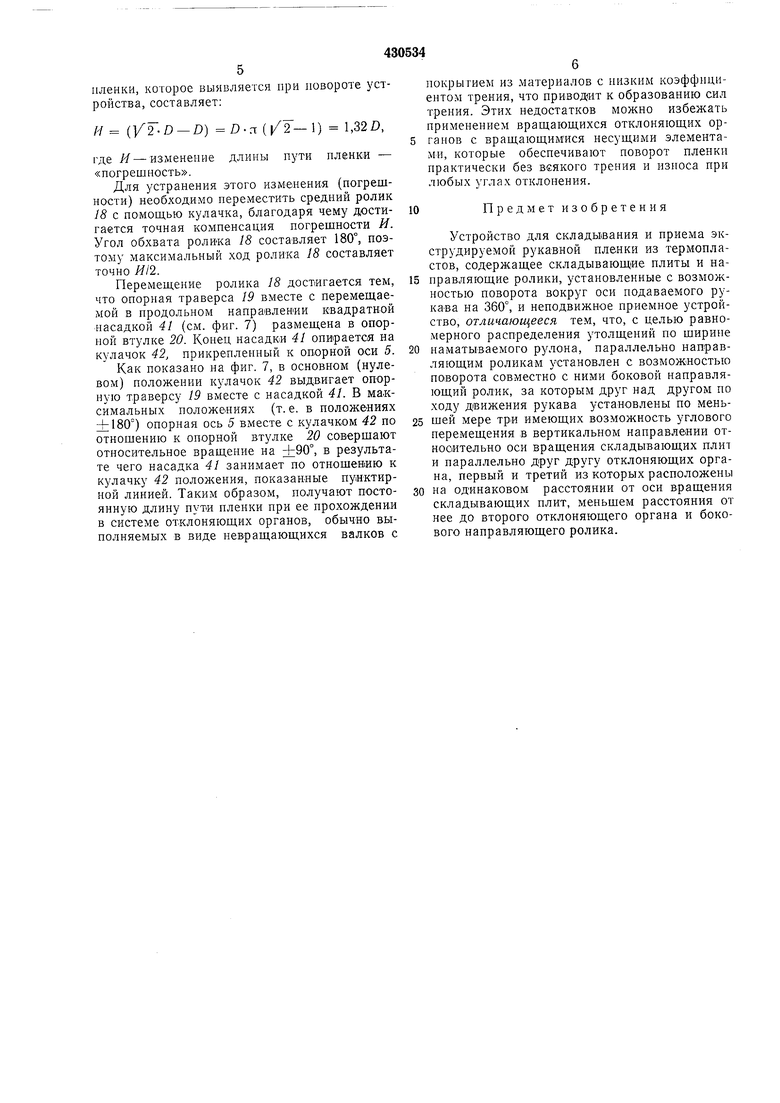

Для устранения этого изменения (погрешности) необходимо переместить средний ролик 18 с помощью кулачка, благодаря чему достигается точная компенсация погрешности И. Угол обхвата ролика i8 составляет 180°, поэтому максимальный ход ролика 18 составляет точно Я/2.

Перемеш,ение ролика 18 достигается тем, что опорная траверса 19 вместе с перемещаемой в продольном направлении квадратной насадкой 41 (см. фиг. 7) размещена в опорной втулке 20. Конец насадки 41 опирается на кулачок 42, прикрепленный к опорной оси 5.

Как показано на фиг. 7, в основном (нулевом) положении кулачок 42 выдвигает опорную траверсу 19 вместе с насадкой 41. В максимальных положениях (т. е. в положениях + 180°) опорная ось 5 вместе с кулачком 42 по отношению к опорной втулке 20 совершают относительное вращение на +90°, в результате чего насадка 41 занимает по отношению к кулачку 42 положения, показанные пунктирной линией. Таким образом, получают постоянную длину пути пленки при ее прохождении в системе отклоняющих органов, обычно выполняемых в виде невращающихся валков с

покрытием из материалов с низким коэффициентом трения, что приводит к образованию сил трения. Этих недостатков можно избежать применением вращающихся отклоняющих орга нов с вращающимися несущими элементами, которые обеспечивают поворот пленки практически без всякого трения и износа при любых углах отклонения.

Предмет изобретения

10

Устройство для складывания и приема экструдируемой рукавной пленки из термопластов, содержащее складывающие плиты и направляющие ролики, установленные с возможностью поворота вокруг оси подаваемого рукава на 360°, и неподвижное приемное устройство, отличающееся тем, что, с целью равномерного распределения утолщений по ширине

наматываемого рулона, параллельно направляющим роликам установлен с возможностью поворота совместно с ними боковой направляющий ролик, за которым друг над другом по ходу движения рукава установлены по меньшей мере три имеющих возможность углового перемещения в вертикальном направлении относительно оси вращения складывающих плит и параллельно друг другу отклоняющих органа, первый и третий из которых расположены

на одинаковом расстоянии от оси вращения складывающих плит, меньшем расстояния от нее до второго отклоняющего органа и бокового направляющего ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| ОБЛИЦОВОЧНЫЙ МАНИПУЛЯТОР | 1990 |

|

RU2023582C1 |

| Устройство для спирального нарезания рукавного полотна из термопластичной полимерной пленки | 1987 |

|

SU1782209A3 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

| ТЕЛЕСКОПИЧЕСКИЙ ТРАНСПОРТЕР | 1991 |

|

RU2036125C1 |

| Устройство для упаковывания предметов в рукавную пленку | 1989 |

|

SU1768457A1 |

| Устройство для натяжения,соединения и отрезки обвязочных лент из синтетического материала | 1982 |

|

SU1134117A3 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Грузозахватное устройство | 1986 |

|

SU1418268A1 |

| АВТОМАТИЧЕСКАЯ ОДНОИГОЛЬНАЯ ВЫШИВАЛЬНАЯ МАШИНА | 1925 |

|

SU10931A1 |

-4

23--el

-i

П)

/J

77

/5 9иг.2

2У

/4

/X

мА

th

5 5 fj 7

75

J 5/ Л

.- /5

Риг.

ili

: 0

иг.7

Даты

1974-05-30—Публикация

1970-09-22—Подача