Изобретение относится к промышленности строительных материалов, в частности к производству асбестоцементных труб.

Известен способ управления машиной для формования асбестоцементных труб, заключаюш;ийся в измерении величины перемеш,ения экипажа давления, толщины навиваемой трубы, давления масла в гидроцилиндрах экипажа давления, в использовании этих параметров для управления регулятором давления масла и в маркировке сформованных труб одной партии на конвейере одним обозначением.

Однако управление давлением в процессе формирования осуш,ествляется по определенной программе, причем ее начальное и конечное значения, а также сама программная функция выбираются без учета действительной величины критического давления. Поэтому режим рабочего давления при формовании трубы по этому способу, в одних случаях может привести к разрушению асбестоце.1ентпой пленки, а в других случаях - к выпуску изделия более низкого качества, чем допускает данный вид сырья и данный режим машины.

Цель изобретения - повышение техникоэкономической эффективности процесса формования труб.

Это достигается тем, что толщину навиваемой трубы непрерывно измеряют в месте, свооодном от воздействия экипажа давления, сравнивают ее с величиной иеремещснпя экипажа давления и сигнал рассогласования подают на вход регулятора давления масла со знаком, однопменным знаку сигнала, пропорционального измеряемому давлению в гидроцилиндрах.

Кроме того, измеряют интеграл велпчины давления масла в гидроцилипдрах за время формования одпой трубы, используют его для маркпровкп труб по сортач; и распределяют трубы по сортам па конвейере путем считывания маркирующих обозпачепий с помощью фотодатчиков п воздействия па однопмепиый исполнительный орган сортировки.

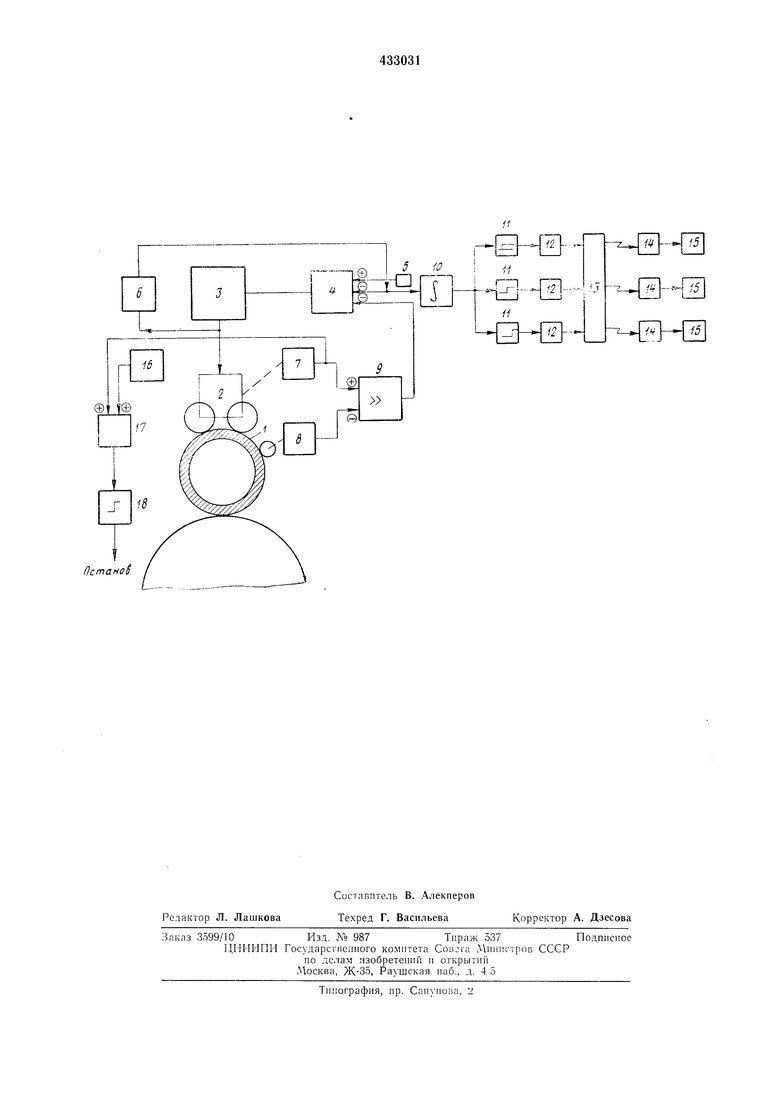

Па чертеже дана структур 1ая схема одного из вариантов устройства.

Формуемая асбестоцементпая труба 1 находится под воздействием экипажа давления 2, давление в гпдроцнлиндрах которого корректируется регулирующим органом 3. связанным с выходом регулятора давления 4. Па два входа регулятора 4 подаются с 1гналы с задатчика 5 п датчика давления масла в гпдроцплипдрах 6. Для пзмерения величины деформации трубы используются датчики 7 положения экипажа давленпя у одного из копцов трубы и установленный рядом с ппм. по вместе свободном от воздействия экипажа давления и наиболее подверженном упругой деформации, датчик 8 толщины трубы, практически не оказывающий давления на ее поверхность. Сигналы с датчиков 7-8 подаются с противоположными знаками на суммирующий усилитель 9, выходной сигнал которого под;ается на третий вход регулятора 4 со знаком, одноименным знаку сигнала датчика давления 6. В начале процесса навивки трубы регулятор 4 поддерживает давление в гидроцилиндрах ра уровне, обусловленном задатчиком 5. По мере увеличения толщ.ины наката упругая деформация трубы будет увеличиваться. Это приведет к появлению соответствующего сигнала на выходе усилителя 9, который скорректирует (уменьщит) задающий сигнал регулятора 4 до уровня, при котором давление в гидроцилиндрах уменьшится до величины, вызывающей допустимую степень деформации наката. Органами настройки системы на оптимальный режим являются задатчик 5 и корректор коэффициента усиления усилителя 9. Таким образом, стабилизируя величину деформации, данная система в каждый момент времени поддерживает давление на уровне максимально возможном для данных свойств асбестоцеменгной пленки.

Вел.ичина интеграла давления за нериод формования, определяющая среднюю плотность трубы, вычисляется интегрирующим блоком 10, выходной сигнал которого дифференцируется но уровню пороговыми блоками 11. Каждый пороговый блок 11 соединен с одноименным исполнительным органом маркирующего устройства 12, проставляющего на трубе 13 номер сорта в зависимости от велиЧЕНЫ интеграла давления. Маркировка каждого сорта нроставляется в различных, но фиксированных от конца трубы местах, ввиду того, что точно такое же расноложение имеют на сортировочном транснортере одноименные (по сорту) фотодатчики 14, воздействующие на соответствующий исполнительный орган 15 сортировки по сортам. Количество действующих пороговых блоков и их уровни срабатывания устанавливаются технологом.

С целью увеличения допуска ла разпотолщинность, а, следовательно, и расширения технологических возможностей и уменьшения брака, сигнал на окончание процесса формования получают путем усреднения показапий 5 датчиков 7 и 16 положения экипажа давления у обоих концов трубы с помощью сумматора 17, выходной сигнал которого поступает па пороговый блок 18. Прп определенном уровне выходного сигнала сумматора 17,

0 определенном положением корректора блока 18, выдается сигнал па остаповку лкмпины. образом, за счет распределешгя величины разнотолщинпостп на полюсовой и минусовой допуски на диаметр по обои.м концам

5 трубы удается увеличить допуск на разнотолщинпость в два раза.

Предмет изобретения

0 Способ управления для формования асбестоцементпых труб, заключающийся в из.мерении величины перемещения экипажа давления, навиваемой трубы давления масла в гидроцилиндрах экипажа давления, в использовании этих параметров для управления регулятором давления масла и в .маркировке сформованных труб одной партии на конвейере одним обозначение.м, отличающийся тем, что, с целью повьнпения тех0 пико-экономической эффективности процесса формования труб, толщину навиваемой трубы непрерывно измеряют в месте, свободном от воздействия экинажа давления, сравнивают ее с величиной перемещения экипажа давления и сигнал рассогласования подают на вход регулятора давления масла со знaкo j, одноименным знаку сигнала, пронорционального измеряемому давлению масла в гидроцилиндрах, и кроме того, измеряют интеграл величины давления масла в гидроцилиндрах за время формования одной трубы, используют его для маркировки трубы но сортам и распределяют трубы по сортам на конвейере путем считывания маркирующих обозначений с

5 помощью фотодатчиков и воздействия на одноименный иеполпительный орган сортировки.

OcmaHoS

12 V--

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля работы асботрубных машин | 1973 |

|

SU469604A1 |

| Установка для изготовления асбестоцементных труб | 1975 |

|

SU548431A1 |

| Установка для формования асбестоцементных труб | 1974 |

|

SU563295A1 |

| Способ управления формованием асбестоцементных труб | 1980 |

|

SU885021A1 |

| Система для автоматического регулирования давления прессования асбестоцементных труб | 1975 |

|

SU603582A1 |

| Способ управления процессом формования асбестоцементных труб | 1972 |

|

SU444670A1 |

| Устройство для автоматического регулирования давления прессования асбестоцементных труб | 1985 |

|

SU1294625A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Машина для изготовления асбестоцементных труб | 1973 |

|

SU477848A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ПРЕССОВАНИЯ АСБОЦЕМЕНТНЫХ ТРУБ | 1972 |

|

SU327061A1 |

Даты

1974-06-25—Публикация

1972-08-03—Подача