1

Изобретение относится к области промышленности строительных материалов, в частности к производству асбестоцементных труб.

Весьма важным параметром, определяющим режим работы трубоформовочной машины (как сетчатой, так и прессовой ее части), а также качество выпускаемых асбестоцементных труб, является толщина асбестоцементной пленки, из которой навивается труба. Указанный параметр, как определяющий, записан в технологические карты трубоформовочных мащин.

Известны устройства для контроля работы асботрубных машин, работающих по принципу навивки асбестоцементной пленки на скалку, содержащие датчик толщины и регулятор концентрации массы в ванне сетчатого цилиндра.

Недостатком указанного устройства является то, что определяемая толщина трубы не однозначно характеризует работу трубоформовочной мащины, а зависит от режима сброса давления масла в гидроцилиндрах экипажа давления - чем больше даление, тем больше число оборотов скалки за период навивания. В то же время сам режим давления должен выбираться в зависимости от искомой величины. ,

Устройство предназначено для устранения указанного недостатка известного способа путем определения параметра, не зависящего от режима сброса давления и поэтому однозначно характеризующего режим работы трубоформовочной машины.

Цель изобретения - повышение точности работы устройства.

Достигается это тем, что в устройство дополнительно введены датчик давления в гидроцилиндрах экипажа давления, датчик длины

навиваемой пленки, блоки деления, усилители, блок натурального логарифмирования, сум.матор, задатчик, блок умножения и интегратор, причем датчик давления в гидроцилиндрах экипажа давления через интегратор соединен

со входом «делимое первого блока деления, ко входу «делитель которого подключен датчик длины навиваемой пленки, а выход первого блока деления соединен через первый усилитель и блок натурального логарифмирования с

первым входом сумматора, второй вход которого подключен к задатчику, выход сумматора подключен к первому входу блока умножения, второй вход которого соединен с датчиком длины навиваемой пленки, а выход - к входу

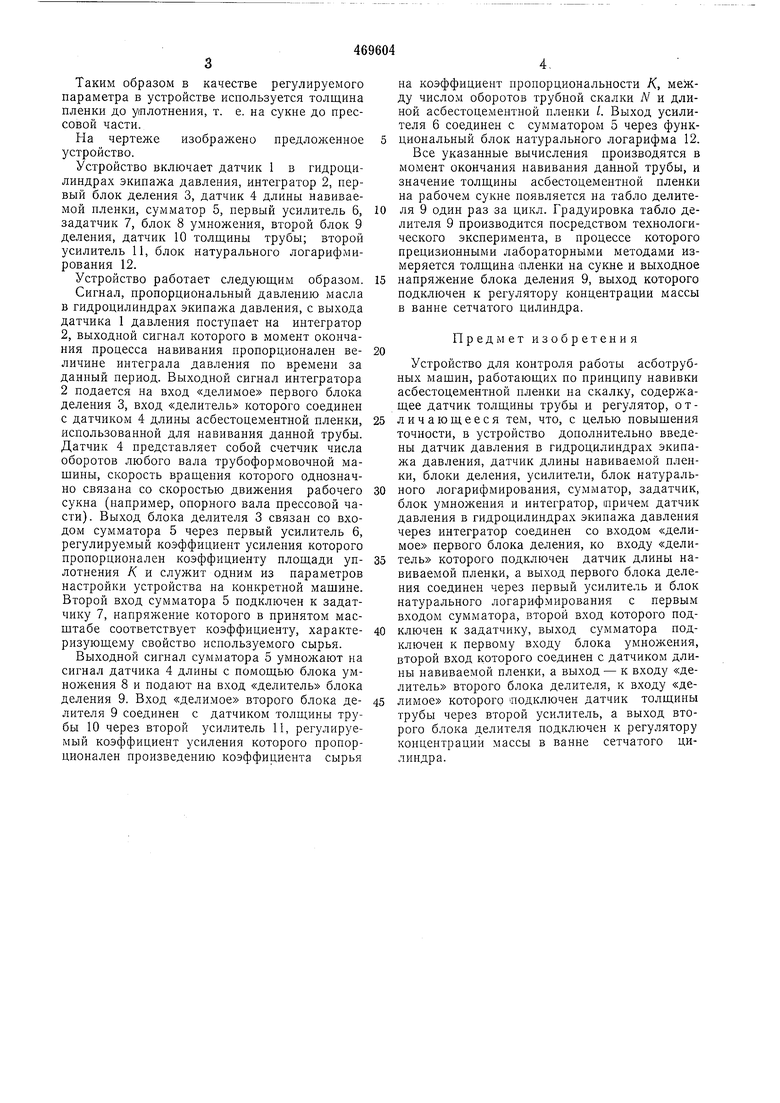

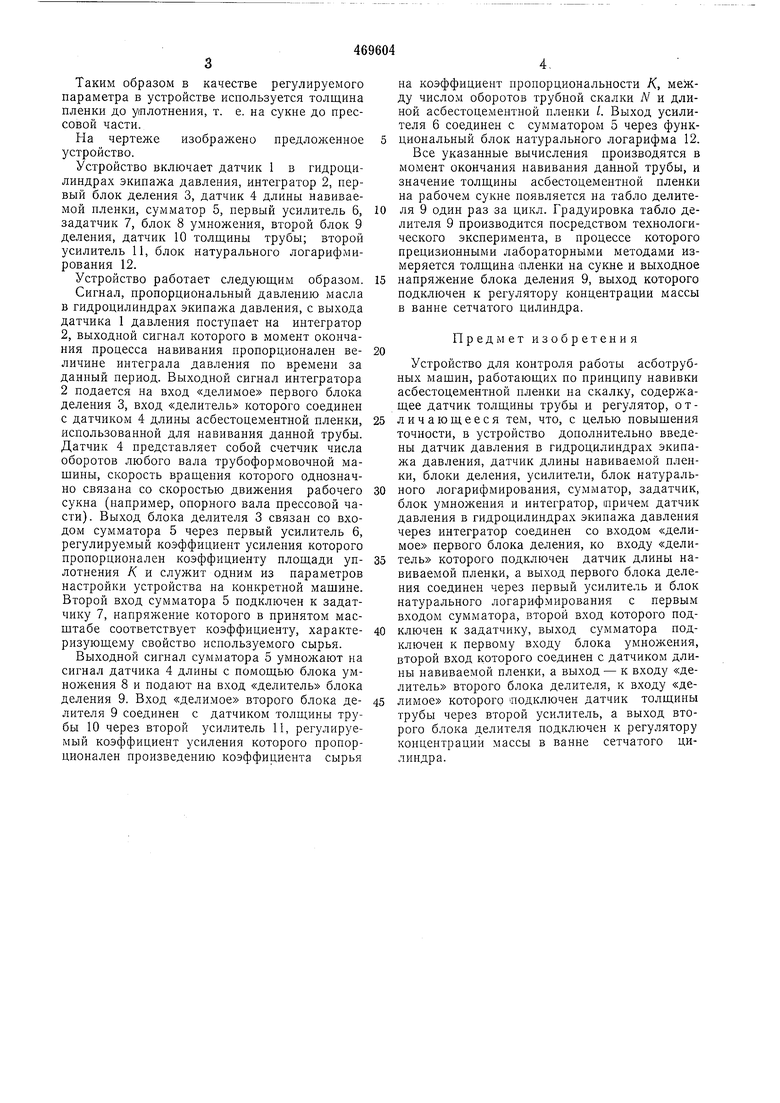

«делитель второго блока де.яителя, к входу «делимое которого подключен датчик толщины трубы через второй усилитель, а выход второго блока делителя подключен к регулятору концентрации массы в ванне сетчатого цилиндра. 3 Таким образом в качестве регулируемого параметра в устройстве используется толщина пленки до уплотнения, т. е. на сукне до прессовой части. На чертеже изображено предложенное устройство. Устройство включает датчик 1 в гидроцилиндрах экипажа давления, интегратор 2, первый блок деления 3, датчик 4 длины навиваемой пленки, сумматор 5, первый усилитель 6, задатчик 7, блок 8 умножения, второй блок 9 деления, датчик 10 толщины трубы; второй усилитель 11, блок натурального логарифмирования 12. Устройство работает следующим образом. Сигнал, пропорциональный давлению масла в гидроцилиндрах экипажа давления, с выхода датчика 1 давления поступает на интегратор 2, выходной сигнал которого в момент окончания процесса навивания пропорционален величине интеграла давления по времени за данный период. Выходной сигнал интегратора 2 подается на вход «делимое первого блока деления 3, вход «делитель которого соединен с датчиком 4 длины асбестоцементной пленки, использованной для навивания данной трубы. Датчик 4 представляет собой счетчик числа оборотов любого вала трубоформовочной машины, скорость вращения которого однозначно связана со скоростью движения рабочего сукна (например, опорного вала прессовой части). Выход блока делителя 3 связан со входом сумматора 5 через первый усилитель 6, регулируемый коэффициент усиления которого пропорционален коэффициенту площади удлотнения К. и служит одним из параметров настройки устройства на конкретной машине. Второй вход сумматора 5 подключен к задатчику 7, напряжение которого в принятом масштабе соответствует коэффициенту, характеризующему свойство используемого сырья. Выходной сигнал сумматора 5 умножают на сигнал датчика 4 длины с помощью блока умножения 8 и подают па вход «делитель блока деления 9. Вход «делимое второго блока делителя 9 соединен с датчиком толщины трубы 10 через второй усилитель 11, регулируемый коэффициент усиления которого пропорционален произведению коэффициента сырья на коэффициент пропорциональности X, между числом оборотов трубной скалки Л и длиной асбестоцементной пленки /. Выход усилителя 6 соединен с сумматором 5 через функциональный блок натурального логарифма 12. Все указанные вычисления производятся в момент окончания навивания данной трубы, и значение толщины асбестоцементпой пленки на рабочем сукне появляется на табло делителя 9 один раз за цикл. Градуировка табло делителя 9 производится посредством технологического эксперимента, в процессе которого прецизионными лабораторными методами измеряется толщина цленки на сукне и выходное напряжение блока деления 9, выход которого подключен к регулятору концентрации массы в ванне сетчатого цилиндра. Предмет изобретения Устройство для контроля работы асботрубных машин, работающих по принципу навивки асбестоцементной пленки па скалку, содержащее датчик толщины трубы и регулятор, о т личающееся тем, что, с целью повышения точности, в устройство дополнительно введены датчик давления в гидроцилиндрах экипажа давления, датчик длины навиваемой пленки, блоки деления, усилители, блок натурального логарифмирования, сумматор, задатчик, блок умножения и интегратор, причем датчик давления в гидроцилиндрах экипажа давления через интегратор соединен со входом «делимое первого блока деления, ко входу «делитель которого подключен датчик длины навиваемой пленки, а выход первого блока деления соединен через первый усилитель и блок натурального логарифмирования с первым входом сумматора, второй вход которого подключен к задатчику, выход сумматора подключен к первому входу блока умножения, второй вход которого соединен с датчиком длины навиваемой пленки, а выход - к входу «делитель второго блока делителя, к входу «делимое которого подключен датчик толщины трубы через второй усилитель, а выход второго блока делителя подключен к регулятору концентрации массы в ванне сетчатого цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования асбестоцементных труб | 1974 |

|

SU563295A1 |

| Устройство для управления трубоформовочной машиной | 1976 |

|

SU551170A1 |

| Установка для изготовления асбестоцементных труб | 1975 |

|

SU548431A1 |

| Система автоматического управления трубоформовочной машиной | 1983 |

|

SU1123854A1 |

| Устройство для управления трубоформовочной машиной | 1978 |

|

SU749662A1 |

| Система автоматического управления листоформовочной машиной | 1985 |

|

SU1308499A1 |

| УСТРОЙСТВО для СТАБИЛИЗАЦИИ ЧИСЛА ОБОРОТОВ | 1973 |

|

SU388890A1 |

| Способ управления формованием асбестоцементных труб | 1982 |

|

SU1031735A1 |

| Способ автоматического регулирования давления прессования асбестоцементной формовочной машины | 1975 |

|

SU677927A1 |

| Способ управления формованием асбестоцементных труб | 1980 |

|

SU885021A1 |

Авторы

Даты

1975-05-05—Публикация

1973-11-30—Подача