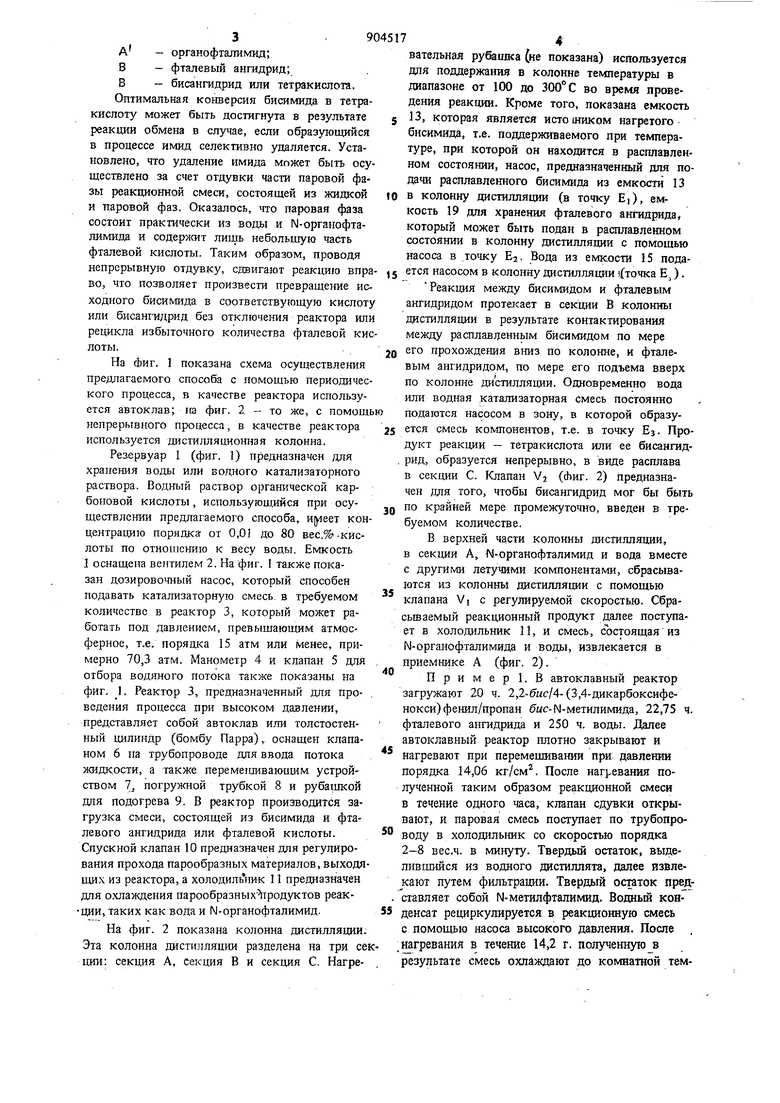

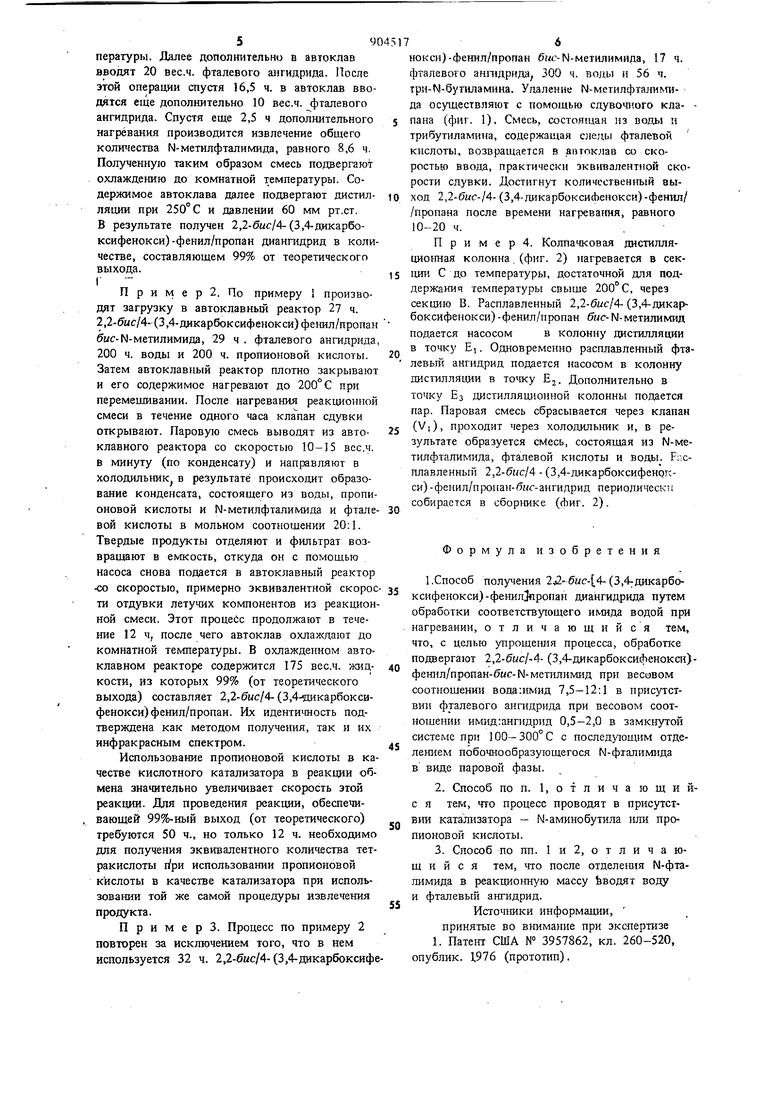

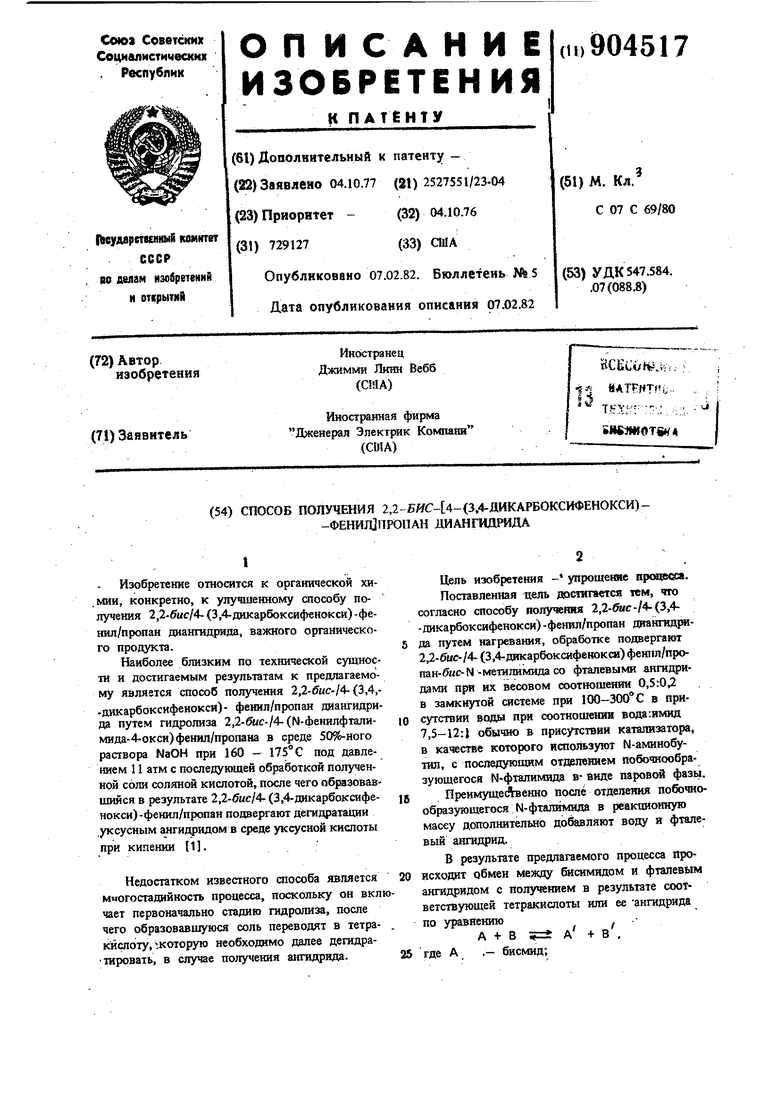

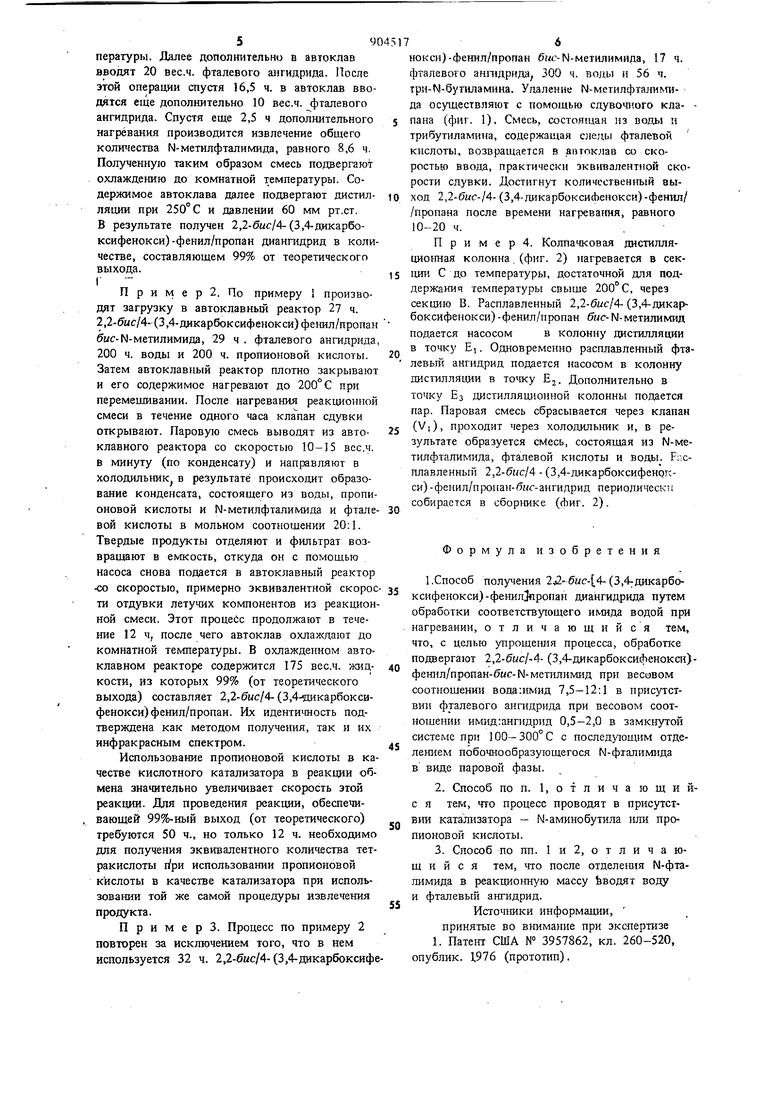

А - органофталимид; В - фталевый ангидрид; В - бисангидрид или тетракислота. Оптимальная конверсия бисимида в тетракислоту может быть достигнута в результате реакции обмена в случае, если образующийся в процессе имид селективно удаляется. Установлено, что удаление имида может быть осу ществлено за счет отдувки части паровой фазы реакцио шой смеси, состоящей из жидкой и паровой фаз. Оказалось, что паровая фаза состоит практически из воды и N-органофталимида и содерхотт лишь небольшую часть фталевой кислоты. Таким образом, проводя непрсрывнуго отдувку, сдвигают реакцию впра во, что позволяет произвести превращение исходного бисимида в соответствующую кислот или бисангидрид без отключения реактора или рецикла избыточного количества фталевой кис лоты. На фиг. 1 показана схема осуществления предлагаемого способа с помощью периодичес кого процесса, в качестве реактора используется автоклав; па фиг. 2 -- то же, с помощ непрерывного процесса, в качестве реактора используется дисгилляционная колонна. Резервуар 1 (фиг. 1) предназначен для хранения воды или водного катализаторного раствора. Водный раствор орган1 ческой карбоповой кислоты, использующийся при осуществлении предлагаемого способа, кон центрацию порядка от 0,01 до 80 вес.%--кислоты по отношению к весу воды. Емкость 1 оснащена вентилем 2. На фиг. также показан дозировочный насос, который способен подавать катализаторную смесь, в требуемом количестве в реактор 3, который может работать под давлением, превышающим атмосферное, т.е. порядка 15 атм или менее, примерно 70,3 атм. Манометр 4 и клапан 5 для отбора водяного потока также показаны на фиг. 1. Реактор 3, предназначенный для проведения процесса при высоком давлении, представляет собой автоклав или толстостенный цилиндр (бомбу Парра), оснащен клапаном 6 на трубопроводе дня ввода потока ЖИДК.ОСТИ, а также переме1ииваюишм устройством 7, погружтгой трубкой 8 и рубашкой для подогрева 9. В реактор производится загрузка смеси, состоящей из бисимида и фталевого ангидрида или фталевой кислоты. Спускной клапан 10 предназначен для регулирования прохода парообразных материалов, выходя щих из реактора, а холодиль ник 11 предназначен для охлаждения парообразных продуктов реакции, таких как вода и N-органофталимид. На фиг. 2 показана колонна дистилляции. Эта колонна дистилляции разделена на три се ции: секция А, секция В и секция С. Нагре94 вателькая рубашка (не показана) используется для поддержа1гая в колонне температуры в диапазоне от 100 до во время проведения реакции. Кроме того, показана емкость 13, которая является исто шиком нагретого бисимида, т.е. поддерживаемого при температуре, при которой он находится в расплавленном состоянии, насос, предназначенный для подачи расплавленного бисимида из емкости 13 в колонну дистилляции (в точку EI), емкость 19 для хранения фталевого ангидрида, который может быть подан в расплавленном состоянии в колонну дистилляции с помощью насоса в .точку ЕЗ. Вода из емкости 15 подается насосом в колонну Дистилляции .{точка Е.,). Реакция между бисимидом и фталевым ангидридом протелсает в секции В колонны дистилляции в результате контактирования между расплавленньш бисимидом по мере его прохождения вниз по колонне, и фталевым ангидридом, по мере его подъема вверх по колонне дистилляции. Одновременно вода или водная катаггазаторная смесь постоянно Подаются насосом в зону, в которой образуется смесь компонентов, т.е. в точку Bj. Продукт реакции - тетракислота или ее бисангидрид, образуется непрерывно, в виде расплава в секции С. Клапан Vj. (Лиг. 2) предназначен для того, чтобы бисангидрид мог бы быть по крайней мере промежуточно, введен в требуемом количестве. В верхней части колонны дистилляции, в секции А, N-органофталимид и вода вместе с другими летучими компонентами, сбрасываются из колонны дистилляции с помощью клапана Vi с регулируемой скоростью. Сбрасьшаемый реакционный продукт далее поступает в холодильник 11, и смесь, сЪстоящая из N-органофталимида и воды, извлекается в приемнике А (фиг. 2). Пример 1. В автоклавный реактор загружают 20 ч. 2,2-быс/4-(3,4-дикарбоксифенокси) фенил/пропан 0иc-N-мeтилимидa, 22,75 ч. фталевого ангидрида и 250 ч. воды. Далее автоклавный реактор плотно закрывают и нагревают при перемешивагаш при давлении порядка 14,06 кг/см. После наг},евашш полученной таким образом реакционной смеси в течение одного часа, клапан сдувки открывают, и паровая смесь поступает по трубопроводу в холодильник со скоростью порядка 2-8 вес.ч. в минуту. Твердаш остаток, выделившийся из водного дистиллята, далее извлекают путем фильтрации. Твердый отток представя яет собой N-метилфталимид. Водный конденсат рециркулируется в реакционную смесь с помощью насоса высокого давления. После нагревания в течение 14,2 г. полученную в результате смесь охлаждают до комнатной тем59перагуры. Далее дополшпельно в автоклав вводят 20 вес.ч. фталевого ангидрида. После этой операции спустя 16,5 ч. в автоклав вводятся еще дополнительно 10 вес.ч. фталевого ангидрида. Спустя еще 2,5 ч дополнительного нагревания производится извлечение общего количества N-метилфталимида, равного 8,6 ч. Полученную таким образом смесь подвергают охлаждению до комнатной температуры. Содержимое автоклава далее подвергают дистилляции при 250° С и давлении 60 мм рт.ст. В результате получен 2,2-бис/4- (3,4-дикарбоксифенокси)-фенил/пропан диангидрид в коли честве, составляющем 99% от теоретического выхода. П р и м е р 2. По примеру 1 производят загрузку в автоклавный реактор 27 ч. 2,2-бис/4-(3,4-дикарбоксифенокси)фе1шл/пропан бис-М-метилимида, 29 ч . фталевого ангидрида 200 ч. воды и 200 ч. пропионовой кислоть. Затем автоклавный реактор плотно закрывают и его содержимое нагревают до 200° С при перемешивании. После нагревания реакционной смеси в течение одного часа клапан сдувки открывают. Паровую смесь выводят из автоклавного реактора со скоростью 10-15 вес.ч. в минуту (по конденсату) и направляют в холодильник в результате происходит образование конденсата, состоящего из воды, пропионовой кислоты и N-метилфталимида и фтале вой кислоты в мольном соотношении 20:1. Твердые прюдукты отделяют и фильтрат возвращают в емкость, откуда он с помощью насоса снова подается в автоклавный реактор -со скоростью, примерно эквивалентной скорое ти отдувки летучих компонентов из реакцион ной смеси. Этот процесс продолжают в течение 12 ч, после чего автоклав охлах дают до комнатной температуры. В охлажденном автоклавном реакторе содержится 175 вес.ч. жидкости, из которых 99% (от теоретического выхода) составляет 2,2-5MC/4-(3,4- iHKap6oKCHфенокси) фенил/пропан. Их идентичность подтверждена как методом получения, так и их инфракрасным спектром. Использование пропионовой кислоты в ка честве кислотного катализатора в реакции обмена значительно увеличивает скорость этой реакции. Для проведения реакции, обеспевдвающей 99%-ный выход (от теоретического) требуются 50 ч., но только 12 ч. необходимо для получения эквивалентного количества тетракислоты ripH использовании пропионовой кислоты в качестве катализатора при испольsoBaifflH той же самой процедуры извлечения продукта. П р и м е р 3. Процесс по примеру 2 повторен за исключением того, что в нем используется 32 ч. 2,2-&мс/4-(3,4-дакарбоксиф нокси)-фенил/пропан бнс-Ы-метилимида, 17 ч. фталевого антдрида, 300 ч. воды и 56 ч. три-М-6утиламина. Удаление 1М-метилфта;п1№ да осуществляют с помощью сдувоч}шго кла- пана (фиг. 1). Смесь, состоящая нз воды п три5ул1ламина, содержащая cjiejbi фталевой кислоты, возвращается в антоклав со скоростью ввода, практически экв1гаалент11ОЙ скорости сдувки. Достигнут количественный выход 2,2-бис-14- (3,4-дикарбоксисЬенокси)-фешш/ /пропана после времени нагрева гая, равного 10-20 ч. П р и м е р 4. КолПачковая дистилляционная колонна. (фиг. 2) 1 агревается в сек1ШИ С до температуры, достаточной для поддержакич температуры свыше 200° С, через секцию В. Расплавленный 2,2-бис/4- (3,4-дикарбоксифенокси) -фенил/пропан бис- N- метилимид подается насосом в колонну дистилляции в точку Е,. Одновременно расплавленный фталевьш ангидрид подается насосом в колонну дистилляции в точку EJ. Дополнительно в точку ЕЗ дистилляционной колонны подается пар. Паровая смесь сбрасывается через клапан (Vi), проходит через холодильник и, в результате образуется сМесь, состоящая из N-метилфталимида, фталевой кислоты и воды. Расплавленный 2,2-6wc/4 - (3,4-дикарбоксифенокси)-фенил/пропан-бг с-ангидрид периодяческ -; собирается в сборщже (Лиг. 2). Формула изобретения 1.Способ получения 2 2-быс- 4-(3,4;дикарбоксифенокси)-фенилЗиропан диангидрида путем обработки соответствующего водой при нагревании, отличающийся тем, что, с целью упрощения процесса, обработке подвергают 2,2-бис1-4- (3,4-дикарбоксифенокси)феннл/пропан-бмс-N-метилимид прн весовом соотнощении вода:имид 7,5-12:1 в присутствии фталевого ангидрида при весовом соотнощении имидгангидрнд 0,5-2,0 в замкнутой системе при 100-300° С с последующим отделением побочнообразующегося N-фтaлим щa в виде паровой фазы. 2.Способ по п. 1, о т л и ч а ю щ и йс я тем, что процесс проводят в присутствии катализатора - N-аминобутила или пропионовой кислоты. 3.Способ по пп. 1 и 2, о т л и ч а ющ и и с я тем, что после отделеш1я N-фталимида в реакцио1шую массу Ьводят воду и фталевый ангидрид. Источники информации, принятые во в -шма}ше при экспертазе 1. Патент США № 3957862, кл. 260-520, опублик. 1,976 (npoTOTim).

If

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дикарбоновой кис-лОТы или EE диАНгидРидА и иМидА | 1977 |

|

SU818478A3 |

| Способ получения полиэфиримидов | 1974 |

|

SU1181553A3 |

| Способ получения ароматических бис (эфироангидридов) | 1974 |

|

SU547175A3 |

| Способ получения бис/фтальангидрид/- ТиОэфиРОВ | 1974 |

|

SU795461A3 |

| Способ получения полиэфиримидов | 1974 |

|

SU674677A3 |

| Способ получения -метилнитрофталимидов | 1975 |

|

SU722484A3 |

| Способ получения полиэфиримидов | 1974 |

|

SU625620A3 |

| СПОСОБ ПОЛУЧЕНИЯ БИСИМИДА 2,2-БИС [4(3,4-ДИКАРБОКСИФЕНОКСИ)ФЕНИЛ]-ПРОПАНА | 1992 |

|

RU2036906C1 |

| Способ получения -замещенных нитрофталимидов | 1974 |

|

SU685148A3 |

| Способ получения полиэфиримида | 1974 |

|

SU1151201A3 |

ф(/&/

Авторы

Даты

1982-02-07—Публикация

1977-10-04—Подача