1

Изобретение относится к области кузнечно-штамповочного производства и может быть использовано для сборки нескольких колец в изделие методом запрессовки одного кольца в другое, например для сборки ободов автомобильных колес.

Известны гидравлические прессы для сборки кольцевых изделий, содержащие неподвижные траверсы, стянутые колоннами, подвижную траверсу, рабочий цилиндр и цилиндры ускоренного хода, а также расположенную на подвижной траверсе планшайбу, выполненную в виде кулаков, установленных с возможностью радиального перемещения от приводного клина.

Для повышения качества сборки и производительности в предлагаемом прессе на наружной поверхности кулаков выполнены выступы с диаметрами, соответствующими диаметрам собираемых элементов, при этом клин установлен в планшайбе, а привод его смонтирован на неподвижной траверсе и снабжен дополнительным силовым цилиндром, встроенным в плунжер рабочего цилиндра.

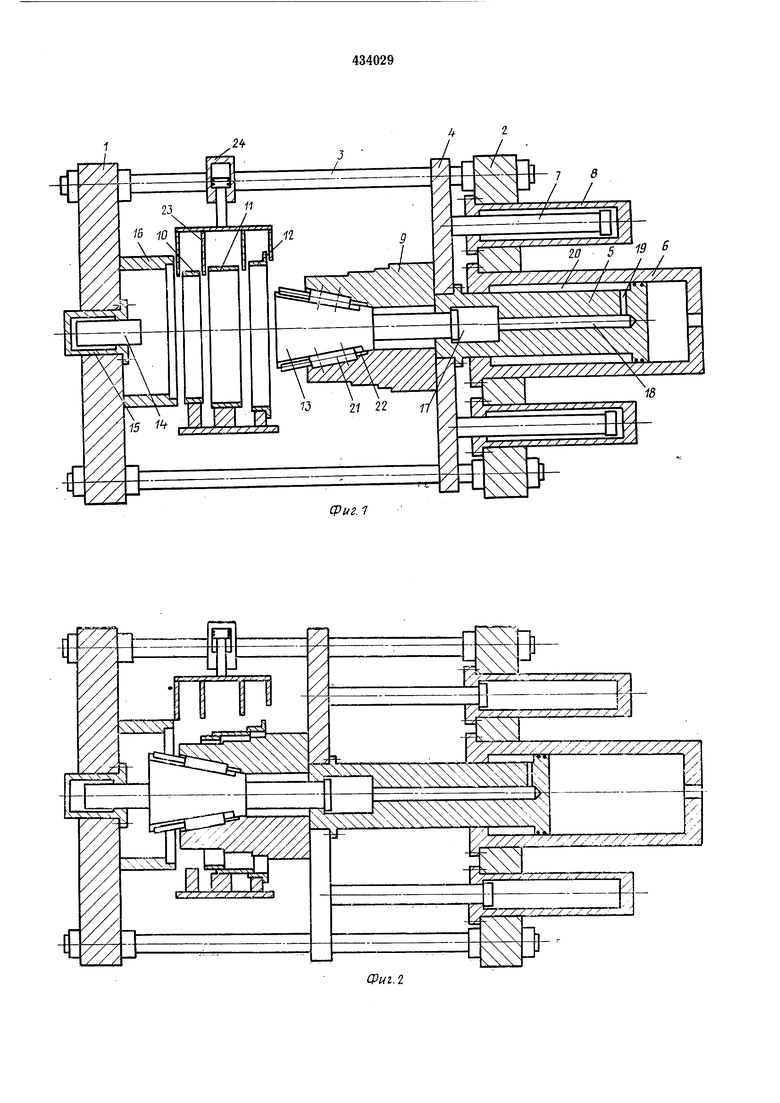

На фиг. 1 изображено исходное положение узлов предлагаемого пресса и заготовки; на фиг. 2 - положение в момент снятия готового обода.

Пресс состоит из неподвижной траверсы 1, связанной с неподвижной траверсой 2 колоннами 3. По колоннам перемещается подвижная траверса 4, жестко связанная со штоком 5

рабочего гидроцилиндра 6 и свободно взаимодействующая со штоками 7 гидроцилиндров 8 ускоренного хода, установленных в траверсе 2. На подвижной траверсе 4 установлена планшайба, выполненная в виде раздвижных в

радиальном направлении кулаков 9. Последние имеют профилированную ступенчатую поверхность, соответствующую внутренней поверхности деталей обода - замочной 10, посадочной И и обечайки 12. Кулаки

раздвигаются при помощи клина 13, размещенного в планшайбе, под действием плунжера 14 гидроцилиндра 15, установленного на траверсе 1. При прессовании детали обода упираются в упор 16, закрепленный на

траверсе 1. Для выталкивания клина 13 и сведения кулаков 9 служит гидроцилиндр 17, плунжер которого связан с клином 13, а внутренняя полость проточками 18 и 19 связана со щтоковой полостью 20 рабочего гидроцилиндра 6. К клину 13 крепятся Т-образные сухари 21, которые входят в Т-образные пазы 22 кулаков 9.

Детали обода в первоначальном положении отделены друг от друга разделителями 23, ко3торые перемещаются в радиальном направлении пневмоцилиндром 24. Пресс работает следующим образом. Детали обода подаются на рабочую позицию до упора, при этом они отделены друг от5 друга разделителями 23. Подвижная траверса 4 находится в крайнем правом полол ении. Кулаки 9 планщайбы находятся в сведенном состоянии. При подаче рабочей жидкости в гидроцн-Ю линдры 8 подвижная траверса 4 перемещается вперед, и кулаки 9 входят в детали обода. Затем включается цилиндр 15, и его плунжер 14 воздействует на клин 13, который раздвигает кулаки 9. Последние своими ловерхностя-15 ми центрируют соответственно детали обода, после чего пневмоцилиндр 24 отводит разделители 23. После этого осуществляется прессовапие. Давление подается в рабочий гидроцилиндр 620 и при дальнейщем движении планшайбы детали обода напрессовываются одна на другую, упираясь в упор 16. Штоки 7 гидроцилиндров 8 при этом остаются на месте, а рабочая жидкость в этих гидроцилиндрах зани-25 рается. Затем гидроцилиндр 15, плунжер 14 которого во время хода прессования был отведен назад, перемещает подвижную траверсу 4 с планшайбой и собранным ободом (порщневая полость рабочего гидроцилиндра30 4 соединена со сливом) до упора в штоки гидроцилиндров 8. Подается давление в штоковую полость 20 рабочего гидроцилиндра 6 (см. фиг. 2) и в гидроцилиндр 17, клин 13 выдвигается, смыкая при помощи Т-образных сухарей 21 кулаки 9, и обод освобождается. Затем подвижная траверса 4 возвращается в исходное положение, а обод удаляется из пресса. Предмет изобретения Гидравлический пресс для сборки кольцевых изделий, содержащий смонтированные на станине неподвижные траверсы, стянутые колоннами, подвижную траверсу, рабочий цилиндр и цилиндры ускоренного хода, а также расположенную на подвижной траверсе планщайбу, выполненную в виде кулаков, установленных с возможностью радиального перемещения от приводного клина, отличающийс я тем, что, с целью повыщення качества сборки и производительности, на наружной поверхности кулаков выполнены выступы с диаметрами, соответствующими диаметрам собираемых элементов, при этом клин устаповлен в планщайбе, а привод его смонтирован на неподвижной траверсе и снабжен дополнительпым силовым цилиндром, встроенным в плунжер рабочего цилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горизонтальный гидравлический пресс для формования ободьев колес | 1984 |

|

SU1181758A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU421544A1 |

| ГОРИЗОНТАЛЬНЫЙ ТРУБОПРОФИЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС&^^а<;:: | 1972 |

|

SU323294A1 |

| ПРЕСС ГИДРАВЛИЧЕСКИЙ | 1971 |

|

SU308884A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КЛЕПКИ СПИЦ КОЛЕС | 1969 |

|

SU238321A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС:»СЕСОЮЗНАЯс..'115ТНО-ТШ1!4ЕС^{АНВИВлИОТЕКА | 1971 |

|

SU312765A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ РАСПРЕССОВКИ И ЗАПРЕССОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ И УЗЛОВ | 2008 |

|

RU2394684C2 |

| ЛАБОРАТОРНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБУВИ | 1968 |

|

SU232057A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ НАЛОЖЕНИЯ АЛЮМИНИЕВЫХ ОБОЛОЧЕК НА КАБЕЛЬ | 1966 |

|

SU183072A1 |

| Горизонтальный гидравлический пресс для формирования ободьев | 1984 |

|

SU1199667A1 |

Авторы

Даты

1974-06-30—Публикация

1972-09-29—Подача