Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано для производства богатого метаном газа, пригодного для синтезов или сжигания, путем газификации.

Известен способ каталитической газификации углеводородов, осуществляемый в одну ступень.

К недостаткам такого способа молшо отнести непродолжительный срок службы катализатора и использование тепла. Для устранения этого недостатка предложен способ, по которому часть продукта из зоны каталитической газификации с низким молекулярным весом перерабатывают во вторичной зоне реакции с получением водорода и подводят полученный водород на вход зоны реакции газификации, где смешивают с исходным сырьем.

Способ применим в производстве обычной газовой смеси и особенно для получения продукта, богатого метаном. В качестве исходного сырья можно использовать углеводородное сырье, включающее такие газовые компоненты, как этан, пропан и бутан, легкий бензин, имеющий конечную точку кипения около 121 - 149°С, и тяжелый бензии, имеющий начальную точку кипения около 121 - 149°С и конечную около 204-232°С. Другим исходным сырьем может быть смесь как газовых.

так и жидких компонентов, например смесь, состоящая из легких продуктов прямой перегонки нефти, этана, пропана и бутана.

Большая часть катализаторов, пригодных для преобразования каталитических смесей, чувствительна к присутствию сер,нистых соединений составов.

Сырье, иснользуемое в технологическо.ч процессе по предлагаемому способу, должно

содержать менее 25 вес. ч. на 1000 вес. ч. серных составляющих, предпочтительно менее 10 вес. ч. на 1000 вес. ч. серных составляющих, принятых в расчете за чистую серу. Предварительная обработка сырья включает гидроочистку с использованием кобальтмолибденового катализатора с максимальной температурой катализаторного слоя 316- 454°С. Давление порядка 18-103 атм, постоянная объемная скорость подачи жидкости

(0,1 -10 ) и концентрация водорода с отношением 18-270 об. Н2 при 15°С и I атм на 1 об. С при 15°С (соотношение объе.мов порядка 100-1500 при стандартных условиях температуры и давления).

Полученный в результате сероводород удаляют любым пригодным способом.

Сырье, свободное от серы, смешивают с паром в таком количестве, чтобы обеспечить соотношение пара ку глероду, как 1,1:1-6:1, э

предпочтительней в пределах 1,3:1 до 4:1.

Смесь подают в зону реакции дарового крекинга или зону газификации с такой те.миературой, чтобы максимальная темиература слоя катализатора оыла около -12/-ot o, .нредиочтительней 427-53Ь С.

Реакции парового крекинга будут эффективными при давлении от 1,й до 1ий атм, желательно в нределах 2о-иУ атм.

Известно широкое разнообразие катализаторов каталитической газификации с подачей водяного пара.

В основном эти катализаторы содержат металлические компоненты, выбранные из группы VI - Б и грунны железа периодической системы и включающие хром, молибден, вольфрам, никель, железо и кобальт.

Известны также преимущества использования активаторов, выоранных из щелочных и щелочноземельных металлов, включающих литий, натрий, калий, рубидий, берилий, магний, кальций, стронций и барий.

Эти катализаторы, объединенные в основном с пригодным материалом - носителем тугоплавкой неорганической окиси, приготавливают как искусственным способом, так и используют их естественное состояние. Предпочтительными материалами с тугоплавкой неорганической окисью являются диатомит, каолин, аггапульговая глина, двуокись алюминия, кремния, циркония, гафния, бора и их смеси.

Особенно цригодным и предпочтительным катализатором парового крекинга является материал-носитель диатомита и каталитически активный комнонент никеля, ускоряющий реакцию благодаря использованию меднохромового или меднохромомарганцевого комплекса, или подавляющий реакцию благодаря добавлению окиси щелочноземельного металла.,-...-.,:

Этот катализатор особенно предпочтителен, так как он обладает необычайно высокой степенью стойкости к сере.

Поток продукта зоны реакции, содержащий, главным образом, метан, окись и двуокись углерода, водород и пар, охлаждаются до температуры около 204-427°С, предпочтительней ниже 343°С.

Часть охлажденного продукта, обычно от 3 до 50 мол. % от свежего сырья, предпочтительно около 20 мол. %, отводят во вторичную зону реакции, действующую в основном при том же давлении и температуре 593- 816С°.

В предлагаемом способе пар в количестве 50% от подачи сырья смешивают с частью потока, отведенного во вторичную зону реакции.

Катализатор во вторичной зоне реакции может быть таким же, что и в первичной зоне. Его обычно подбирают из катализаторов, описанных ранее, однако предпочтительным катализатором, применяемым в зоне реакции выделения водорода, является компонент металла группы железа, объединенный с тугоплавкой неорганической окисью (смесь двуокиси алюминия и двуокиси кремния).

При повышенном требовании эксплуатации реакции выделения водорода эффектны в том случае, если концентрация водорода увеличена до 40-60 мол. %.

Газ, обогащенный водородом, затем возвращается с тем, чтобы соединить с сырьем первичной зоны реакции. Богатый метаном газ

отделяют и возвращают из оставшейся части потока первичной зоны реакции.

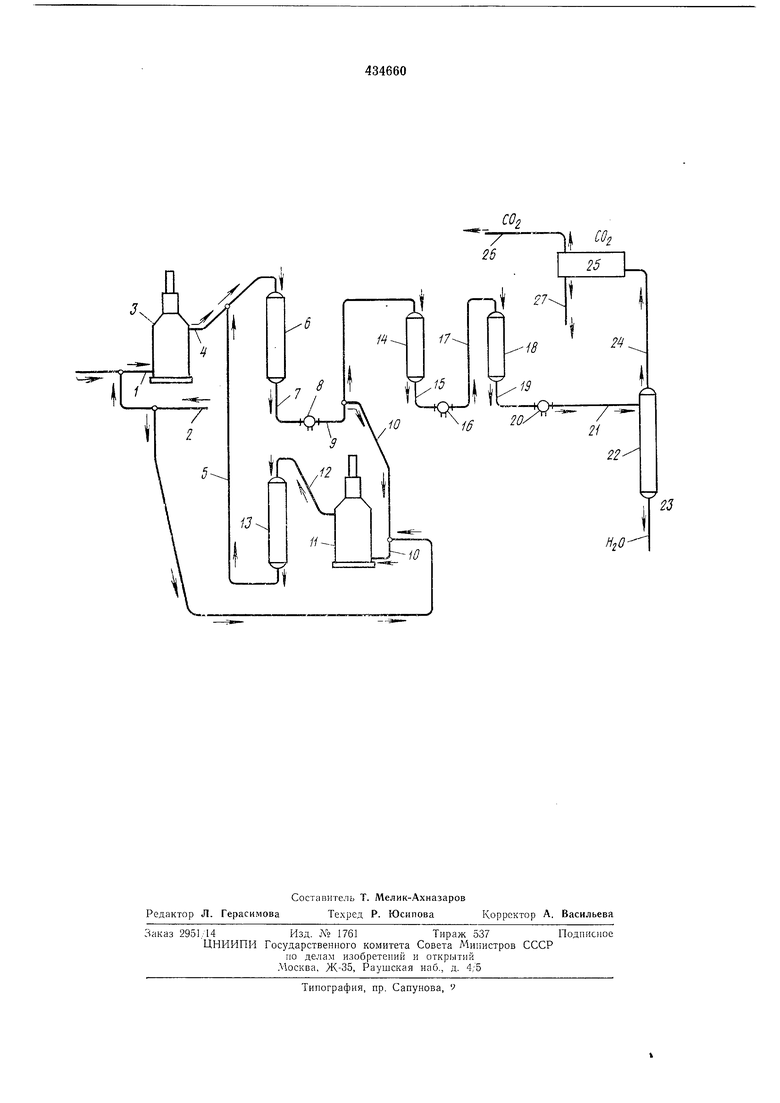

Предпочтительная система для регенерации конечного продукта показана на чертеже. Сырье, структура потока, эксплуатационные

условия, сепараторы, реакторы и т. п. типичны и могут широко варьироваться, не ограничивая описываемое изобретение. На чертеже приведены коммерческие размеры установки, сконструированной для переработки приблизительно 41,5 мз/час легких продуктов прямой перегонки нефти.

Сырье содержит 1,46 мЗ/час пропана, 4,02 мз/час бутана, 8,47 мз/час пентана и 27,6 гексана и обычно тяжелые жидкие углеводороды. Сырье подводят в процесс по линии 1 и смешивают с паром из линии 2 с расходом 3,14 кг/час, имея в результате отношение пара к углероду 1,6:1. Смесь далее по линии 1 подают в подогреватель 3 и нагревают до такой степени, чтобы температура смеси на входе в реактор была около 499°С. Нагретый поток подают по линии 4 и перемешивают с возвращенным по линии 5 потоком обогащенного водорода, источник которого

описан здесь далее, и затем смесь по линии

4 вводят в реактор. Реактор содержит около

28,6 мз катализатора с кажущейся объемной

плотностью 0,98 г/см.

Катализатор содержит материал-носитель

диатомита, около 38 вес. % компонента никеля (пересчитанных на чистый никель), около 9 вес. % окиси магния и 7,5 вес. ,% меднохромомарганцевого компонента, в котором отношении молей меди к хрому и марганцу составляет 1:1:0,1.

Давление в реакторе 6 на входе составляет 41 атм. Из зоны 6 поток отводят по линии 7 и подают в конденсатор 8, где охлаждают до температуры 271°С и отводят по л-инпи 9.

Полный поток продукта зоны реакции 6 имеет приближенный состав, указанный ниже, мол. %:

Метан32,2

Окись углерода0,5

Двуокись углерода11,5

Водород8,6

Пар47,2

Около 30 мол. % охлажденного потока из трубопровода 9 удаляют по трубопроводу 10, сжимают, и по трубопроводу 10 подают в нагреватель 11. Вещество нагревают до температуры около 649°С и по линии 12 вводят в реактор. Реактор 13 загружен катализатором, состоящим из 15% железа (в пересчете на чистый элемент) и смеси, состоящей по весу из 63% окиси алюминия и 37% окиси кремния. Из реактора 13 поток отводят по линии 5 и соединяют с нагретым загрузочным сырьем и паром в линии 4. Оставшаяся часть потока продукта по линии 9 вводят в сменный конвертер 14 с температурой около 271°С и. з основном, с тем же давлением. Из сменного конвертера поток с температурой около 316°С по линии 15 подают к конденсатору 16, где охлаждают до температуры 266°С. Охлажденный материал затем по трубопроводу 17 вводят во второй сменный конвертер 18 сменным конвертером 14 и 18 снижают концентрацию водорода в потоке продукта газификационного реактора 6. Водород реагирует с окисью и двуокисью углерода и производят дополнительно метан и воду. Это очевидное превращение представлено ниже, кг.мол/час: СоставКонвертеры 1418 Метан15131528 Окись углерода0,60,05 Двуокись углерода447436 Водород6017 Пар22252270 Поток продукта от конвертера 18 с температурой около 271°С и давлением в 36 атм по трубопроводу 19 подают в конденсатор 20 и охлаждают. Охлажденный поток по трубопроводу 21 поступает в сепаратор 22, из которого по трубопроводу 23 удаляется сконденсированная вода. Поток из конвертера 18 и уже в основном освобожденный от воды по трубопроводу 24 подают в систему, удаляющую двуокись углерода 25. Двуокись углерода отводят по трубопроводу 26, в то время, как по трубопроводу 27 регенерируют газовый продукт, обогащенный метаном. В представленной схеме, как установлено выше, пар из трубопровода 2 отводят по трубопроводу 28, чтобы соединить в линии 10 с потоком первичной зоны примерно 20% от подачи в линии 1, соединяют с потоком реактора 6, входящим в нагреватель 11. Двуокись углерода в системе 24 может быть удалена любым известным методом. Конечный газовый продукт, обогащенный метаном в линии 27 имеет состав, указанный ниже, кг-моль/час: Метан1527 Окись углерода0,05 Двуокись углерода47,2 Водород17,1 Вода3,2 Принципиальным преимуществом изобретения является увеличение концентрации молекулярного водорода в общем потоке сырья, подводимом к газификационному реактору 6. В сравнении с процессом обработки нефтяного сырья, пользующимся вторичной, производящей водород зоной реакции при условии производства равного количества продукции, уве тичивается срок службы катализатора до 45%. Другие преимущества включают меньшую величину загрузки нагревателя 3, значительно больший к.п.д. использования всего тепла. Предмет изобретения 1.Способ каталитической газификации углеводородов с водяиым паром, отличающийся тем, что, с целью повышения эффективности процесса, часть продуктов газификации с низким молекулярным весом подвергают обработке во вторичной зоне реакции с получением газа, обогащенного водородом, подаваемого на смешение с нагретьп сырьем. 2.Способ по п. 1, отличающийся тем. что во вторичной зоне реакции обрабатывают от 3 до 50 мол. %, продуктов газификации. 3.Способ по пп. 1 и 2, отличающийся тем, что обработку во вторичной зоне реакции осуществляют при температуре от 427 до 816°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРСИИ | 1973 |

|

SU399143A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА | 1974 |

|

SU440846A1 |

| Способ переработки углеводородного сырья,содержащего серу,золу и асфальтены | 1973 |

|

SU476752A3 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| В П Т Б | 1973 |

|

SU399144A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ И КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ В СЕРУ КАТАЛИТИЧЕСКИМ МЕТОДОМ HS, СОДЕРЖАЩЕГОСЯ В НЕБОЛЬШОЙ КОНЦЕНТРАЦИИ В ГАЗЕ | 1995 |

|

RU2142405C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2013 |

|

RU2663745C2 |

Даты

1974-06-30—Публикация

1972-04-25—Подача