Изобретение относится к процессу каталишчеокого гидрокрекинга природной непереработанной нефти и получаемых из нее более тяжелых фракций с целью получения углеводородных продуктов с более низкой температурой кииения. конкретно изобретение предусматривает процесс каталитической конверсии ДОболее легких продуктов следующих видов исходного сырья кубовых остатков по,сле атмосферной колонны и кубовых остатков после вакуумной коло-нны («вакуумные остатки). Это остатки после перегонки сырой нефти, остатки П0;сле отгонки из сырой нефт1 более легких фракций, различные сорта сырой нефти, извлекаемые из нефтеносных песков и т. д. Иными словами все виды тяжелого нефтЯИого сырья, обычно обозначаемого как темные нефтяные масла, нефтяные остатки или мазут, и характеризуемого содержаИием значительных количеств асфальтов и серы.

Различные сорта сырой промысловой нефти, особенно извлеченной из нефтеносных пескоВ, остатки после атерегонки сырой нефти или после удалеиия из сырой нефти более легких фракций, а также остатки цосле еа«куумной перегонки обычно содержат высокомолекулярные сернистые соединения в чрезвычайно больших количествах, т. е. более 1%, иногда даже больше 3%.

2

Указанные виды тяжелого нефтяного сырья могут также содержать азотистые соединения, высо.комолекулярныс металлоорганпческие компле.ксные соединения, содержани1е в качестве металлической составляюи1,ей никель и ванадий, и кроме того асфальты, нерастворимые в гептане. Пос.тедние обычно содержатся в «иде комплексов или химических соединений с серой и в различной степени с зазагрязнениями в Виде металлов.

Известен способ конверС1 И высококниящего нефтяного сырья путем каталитического гидрирования тяжелой фр|акц11и исходного сырья с последующим двухстадийным разделением полученного продукта на легкую и тяжелую фракции, повторным каталитическим гидрированием легко второй разделення и В1з делением целевого продукта ректификацией, фракци исход ого сырья

у первой СТуИеШ раЗДеЛе Я

удаляют 1з процесса. Однако звестиый способ не позволяет дост1 гнуть высокой степен

OHiBepC СЫрЬЯ В ПрОДуКТ, КИПЯ щий ниже 37ГС, т. е. в керос1 ногазовую фра-кцию, а также степени очистк от соединений 1 азота.

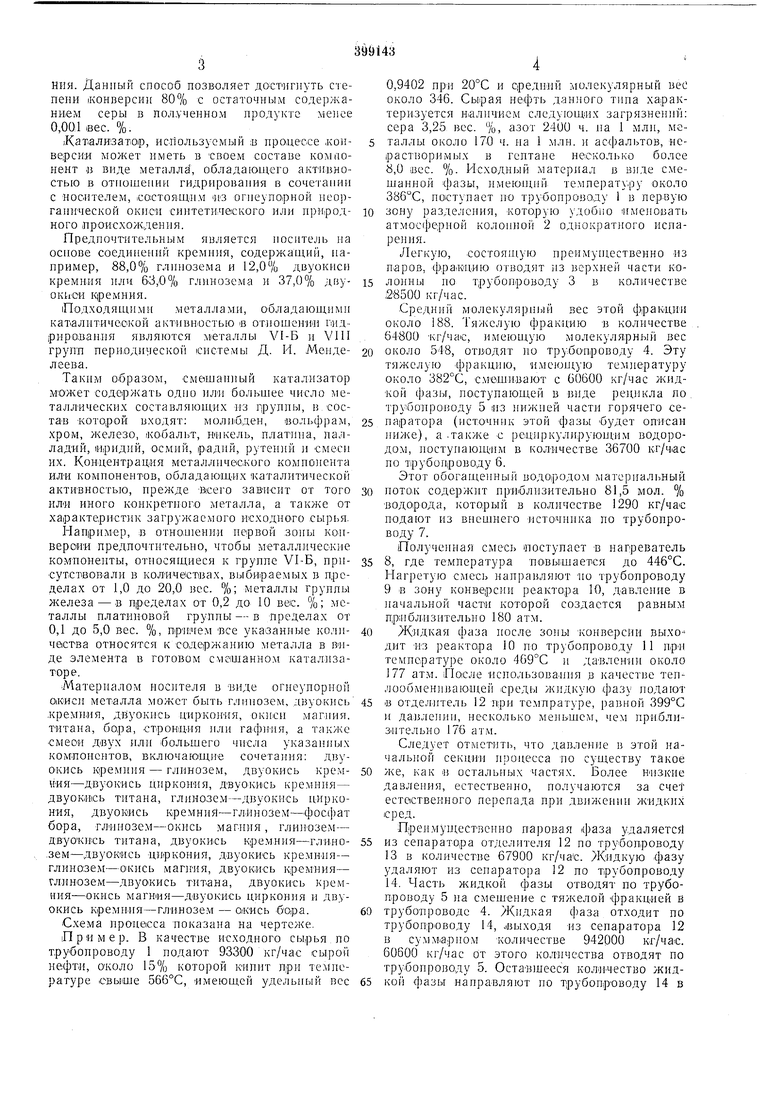

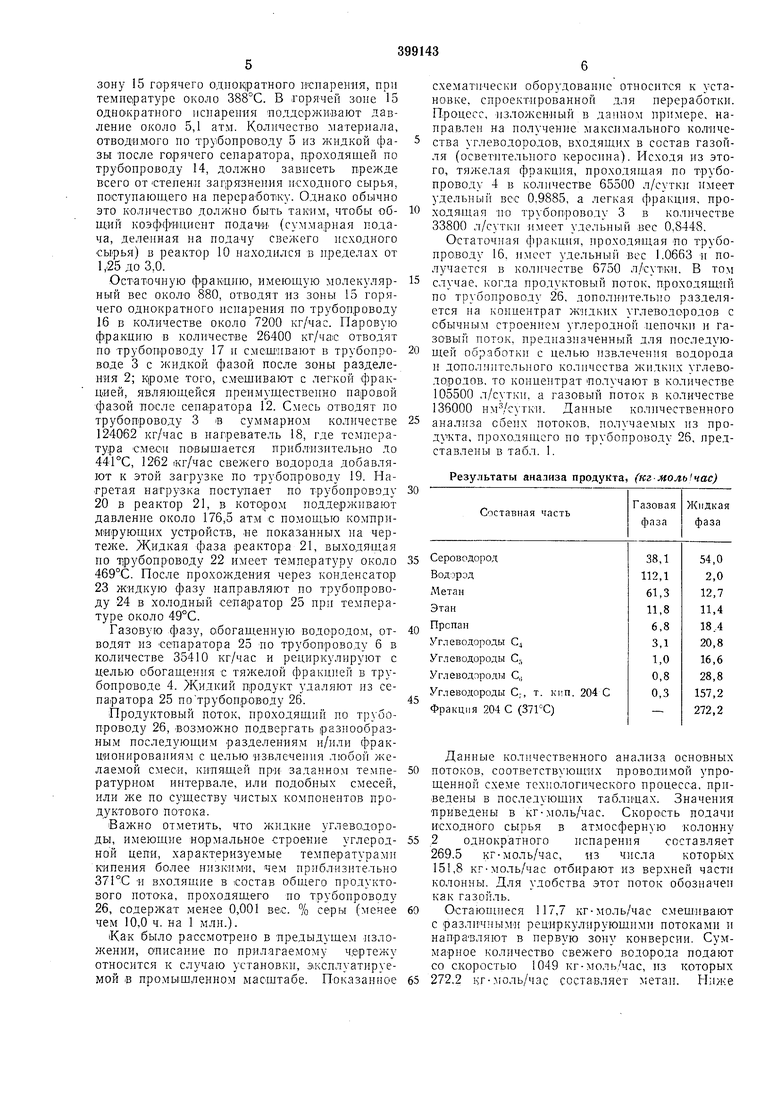

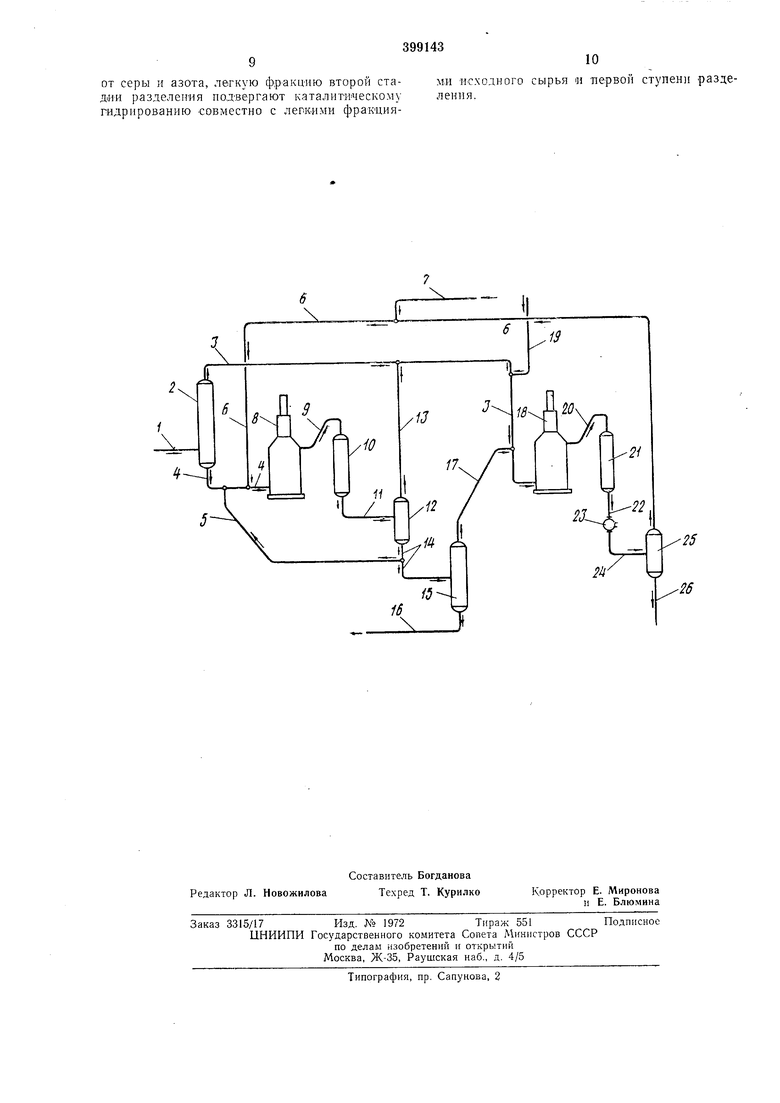

1Предлага От легку о фракц о BTOpoii стади разделения подвергать катал Т ческому гидр«рован 0 совместно с легк11Л и фракция исходного сырья и первой ступе1 и разделения. Данный способ позволяет дос™г)1уть степени |Конверсин 80% с остаточным солержанием серы в полученном продукте мепее 0,00:1 вес. %. 1Кат-али зато1р, используемый ;в продессе конверсии иметь в своем составе компонент « виде металла, обладающего активностью в отношении гидрирования в сочетании с поСНтелем, со стоян нм ИЗ огнеупо1рной неорганической окиси синтетического или п)И родного происхождения. Предиочтительным является носитель на основе соеди ений кремния, содержащий, иаиример, 88,0% глииозема и 12,0% двуокиси кремния пли 63,0% глнпозема и 37,0% двуокьои К|ремния. Подходящими металлами, обладающими каталитической актнвнОстью IB отиощении гидрирования являются металлы Vl-Б и VIII груип нериодической системы Д. И. Меиделеева. Таким образом, сменианный катализатор может содержать одно нлИ большее число металлических составляюншх из группы, в состав которой входят: молн|бдеи, «ольфрам, хром, железо, 1ко бальт, внкель, платииа, палладий, иридий, осмий, р.адий, рутений и смеси их. Коицентрация металлического компонента илИ компонентов, обладающ-их жаталит-нческой активностью, нрежде Bicero зависит от того ИЛИ иного конкретиого металла, а также от характеристик загружаемого исходного сырья. Нанрнмер, в отиолюнии иервой зоны конверсии предпочтительно, чтобы металлические компоненты, относящиеся к группе VI-Б, нрнсутствовали в количестозах, выбираемых в пределах от 1,0 до 20,0 вес. металлы группы железа - в нределах от 0,2 до 10 вес. %; металлы платиновой группы - в пределах от 0,1 до 5,0 вес. %, ирИ1чем -все указанные колнчаства относятся к содержанию металла в ВИде элемента в готовом смешанном катализаторе. Материалом носителя в виде огнеупорной 0|Киси металла может быть глинозем, двуокись .кремния, двуокнсь циркония, окиси магния, титана, бора, стронцня или гафния, а также смеои двух или большего числа указанных комлонентов, включающие сочетания: двуокись кремния - глинозем, двуокись кремния-двуокись ниркоиия, двуокись кремння- двуоки1сь титана, глииозем-двуокись инр шния, двуокись кремния--глинозем-фосфат бора, глинозем-окнеь магния , гли)юзем-двуокнсь титана, двуокнсь кремния-глиио.зем-двуокись циркония, двуокись кремНИя- глинозем-о кись магния, двуокись кремиия- глинозем-двуОКнсь гитана, двуокись кремния-окись магния-двуокись циркония и двуокись кремння-глинозем - 01кись бтара. С.хема процесса иоказана на чертеже. Пример. В качестве исходного сырья по трубопроводу 1 подают 93300 кг/час сырой нефти, около 15% которой киннт дри температуре cBbiiLue 566°С, имеющей удельный вес 0,9402 при 20°С и средний молекулярный вес около 346. Сырая нефть данного тина характеризуется н-алнчием следуюидах загрязиеннй: сера 3,25 вес. %, азот 2400 ч. на 1 млн, металлы около 170 ч. на 1 млн. и асфал1этов, нерастворимых в гептане несколько более 8,0 вес. %. Исходный матернал в виде смешанной фазы, имеюии1Й температуру около 386°С, поступает но трубопрово.ду 1 в первую зону разделення, которую удобно именовать атмос(1зерной колонной 2 однократного иенареи ня. Легкую, состояи1ую преимун1ественно из пиаров, отводят из верхней части колонны но трубопроводу 3 в количестве 28500 кг/час. Средний молекулярный вес этой фрак-ции около 188. Тяжелую фракцию в количестве КГ/час, имеюнтую молекулярный вес около 548, отводят но трубопроводу 4. Эту тяжелую фракцию, имеющую темнературу около 382°С, смешивают с 60600 кг/час жидкой фазы, иостунающей в виде рецикла по, трубопроводу 5 из нижней части горячего сенаратора (нсточннк этой фазы будет описан ниже), а .также с рецнркулирующим водородом, ностунающим в количестве 36700 кг/чйс ио трубонроводу 6. Этот обогащенный водородом материальный ното.к содержит приблизительно 81,5 мол. % водорода, который в количестве 1290 кг/час подают из внещнего источника по трубопроводу 7. Получепная смесь поступает в нагреватель 8, где температура повышается до 446°С. Нагретую смесь направляют ио трубопроводу 9 в зону конверсии реактора 10, давление в начальной части которой создается равным пр;нбл41зительно 180 атм. Жидкая фаза после зоны конверсии выходит из реактора 10 по трубопроводу 11 нри температуре около 469°С и давлении около 177 атм. После иснользова.иия в качестве теплообмен11ваюи1,ей среды жидкую фазу подают iB отделитель 12 при темнратуре, равной 399°С и давлении, несколько меньшем, чем приблнЗИтельно 176 атм. Следует отметить, что давление в этой начальной секцни нроцесса по существу такое же, как в остальных частях. Более низкие давления, естественно, получаются за счет естественного перепада при движеннн жидких сред. Пренмун1;ественно паровая фаза удаляется из сенаратора отделнтеля 12 но трубопроводу 13 в количестве 67900 кг/ча1с. Жидкую фазу удаляют из сепаратора 12 по трубопроводу 14. Часть жидкой фазы отводят по трубопроводу 5 на смешение с тяжелой фракцией в трубопроводе 4. Жидкая фаза отходит по трубопроводу 14, .выходя из сенаратора 12 в сумм арном количестве 942000 кг/час. 60600 кг/час от этого количества отводят по трубопроводу 5. Оставшееся колч Чество жидкой фаз нанравляют по трубопроводу 14 в зону 15 горячего одио :|ратного испарения, при температуре около 388°С. В горячей зоне 15 однократпого иошреиия 1полдсрживают давление около 5,1 атм. Количество материала, отводимого по трубопроводу 5 из жидкой фазы После горячего сепаратора, проходящей по трубопроводу 14, должно зависеть прежде всего от степени загрязнения исходпого сырья, поступающего па перера-ботку. Однако обычно это кол}гчество должно быть таким, чтобы общий коэффИ|Циент подачи (суммарная подача, деленная на подачу свежего исходного сырья) в реактор 10 находился в пределах от 1,25 до 3,0. Остаточную фракцию, имеющую молекулярный вес окоЛО 880, отводят из зоны 15 горячего однократного испарения по трубопроводу 16 в количестве около 7200 кг/час. Паровую фракцию в количестве 26400 кг/час отводят по трубопроводу 17 и смешпвают в трубопроводе 3 с жидкой фазой после зоны разделения 2; кроме того, смешивают с легкой фракцией, являющейся преимущественно иаровой фазой после сепаратора 12. Смесь отводят по трубопроводу 3 -в суммарном количестве 124062 кг/час в нагреватель 18, где температура смеси пОВышается приблизительно до 44ГС, 1262 1кг/час свежего водорода добавляют к этой загрузке по трубопроводу 19. Нагретая нагрузка поступает по трубопроводу 20 в реактор 21, в котором поддерживают давление около 176,5 атм с помощью компримирующих устрОйств, «е показанных на чертеже. Жидкая фаза реактора 21, выходящая по 11рубопроводу 22 имеет температуру около 469°С. После прохождения через конденсатор 23 жидкую фазу направляют по трубопроводу 24 в холодный сепаратор 25 при температуре около 49°С. Газовую фазу, обогащенную водородом, отводят из сепаратора 25 по трубопроводу 6 в количестве 35410 кг/час и рециркулируют с целью обогащения с тяжелой фракцией в трубопроводе 4. Жидкий продукт удаляют из сепаратора 25 потрубоироводу 26. Продуктовый поток, проходящий по трубопроводу 26, возможно подвергать разнообразным последующим разделениям и/или фракционированиям с целью извлечения любой желаемой смеси, ки пящей при заданном температурном интервале, или подобных смесей, или же по существу чистых компонентов продуктового потока. Важно отметить, что жидкие углеводороды, имеющие нормальное строение углеродной цепи, характеризуемые температурами кипения более низкими, чем приблизительно 371°С И входящие в состав общего продуктового нотока, проходящего по трубопроводу 26, содержат менее 0,001 вес. % серы (менее чем 10,0 ч. на 1 млн.). |Как было рассмотрено в предыдущем изложении, описание по нрилагаемому ч.ертежу относится к случаю установки, э -ссплуатируемой-в промышленном масштабе. Показанное схематически оборудование относптся к установке, спроектированной для переработки. Процесс, изложеНПый в данном примере, направлен на получение максимального количества углеводородов, входящих в состав газойля (осветитель)юго кероспиа). Псходя из этого, тяжелая фракция, проходящая по трубопроводу 4 в количестве 65500 л/сутки имеет удельный вес 0,9885, а легкая фракция, проходящая ПО трубопроводу 3 в количестве 33800 л/сутки имеет удельиый вес 0,8448. Остаточная фракция, проходящая по трубопроводу 16, имеет удельньи вес 1.0663 и получается в количестве 6750 л/сутки. В том случае, когда продуктовый поток, проходящий по трубопроводу 26, дополнительпо разделяется на концентрат жидких углеводородов с обычным строением углеродной цепочки и газовый поток, предназначенный для последующей обработк с целью извлечения водорода и дополнительного количества жидких углеводородов, то концентрат получают в количестве 105500 л/сутки, а газовый поток в количестве 136000 нм сутки. Данные количественного анализа обеих потоков, получаемых из продукта, проходящего по трубопроводу 26, представлены в табл. 1. Результаты анализа продукта, (кг-моль час) Сероводород Данные количественного анализа основных потоков, соответствующих проводимой упрощенной схеме технологического процесса, приведены в последующих таблицах. Значения Приведены в кг-моль/час. Скорость подачи исходного сырья в атмосферную колонну 2 однократного испарения составляет 269.5 кг-моль/час, из числа которь1х 151,8 кг-моль/час отбирают из верхней части колонны. Для удобства этот поток обозначен как газойль. Остающиеся 117,7 кг-моль/час смешивают с различными рециркулирующими потоками и направляют в первую зону конверсии. Суммарное количество свежего водорода подают со скоростью 1049 кг-моль/час, из которых 272.2 кг-моль/час составляет метай. Ниже

8,2 кг-моль/час материала, имеющего температуру кипения 566°С и более, представляет то количество, которое отбпрается из зоны 15 горячего «сиарения в качестве остаточиой фракции ПОтрубопроводу 16.

Ниже приведены данпые анализа составных частей паровой (|)азы горячего сепаратора (трубопровод 13), общей загруз ки, направляемой во вторую зону конверсии (реактор 2.1) (трубопровод 20) « общего количества жидкой фазы помеле второй зоны коиверсии (трубопровод 22).

)В качестве обобщен-ия ниже приведена таблица для пояснения выходов различных углеводородиых составных частей, всходя из исходной загрузки сырой нефти. Как уже указывалось выше, -целью экснлуатации рассматриваемой иромы шленной устаНОВКИ является получение с максимально возможным выходом жидкнх углеводородов, практически не содержащих Серы и кипящих при температуре более низкой, чем 371°С.

-Пред м е т и з о б р е т е « и я

СиоСОб конверсии высакокнпящего нефтяного сырья путем каталитического гидрирования тяжелой фракциИ исходного еырья с последующим двухстадийным разделением полученного продукта на легкую и тяжелую

) Тяжелые фракции, первоначально отделенные от общего количества свежего загружаемого сырья по линии 4.

фракции, повторным каталитическим гидрированием легкой фракции второй стадии разделения и выделением целе-вого пр0д кта ректификацией, отличающийся тем, что, с целью повышения степени конверсии и очистки от серы и азота, легкую фракцию второй стадии разделения подвергают каталитическому гидрированию Совместно с легкими фракция ш исходного сырья oi первон ступени разделення.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1971 |

|

SU309505A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА | 1974 |

|

SU440846A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| Способ гидроочистки асфальтенсодержащего нефтяного сырья | 1973 |

|

SU490295A3 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| Способ переработки углеводородного сырья,содержащего серу,золу и асфальтены | 1973 |

|

SU476752A3 |

| СПОСОБ МЯГКОГО ГИДРОКРЕКИНГА, ВКЛЮЧАЮЩИЙ РАЗБАВЛЕНИЕ СЫРЬЯ | 2006 |

|

RU2412976C2 |

| Способ конверсии нефтяного сырья, содержащий этап гидрокрекинга в кипящем слое, этап выдерживания и этап отделения осадка, для производства жидкого топлива с низким содержанием осадка | 2015 |

|

RU2678764C2 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

Авторы

Даты

1973-01-01—Публикация