1

Изобретение относится к области литейного производства, в частности к литью в металлические формы. В известных конструкциях кокилей на подвижной половине кокиля для перемещения стержней устанавливаются дополнительные цилиндры. Для перемещения металлических стержней используют также ход подвижной полуформы. При этом, если направление перемещения стержня совпадает с направлением движения полуформы, то стержни извлекаются методом ступенчатого подрыва. Сначала извлекается стержень, затем шток гидроцилиндра, продолжая движение, упирается имеющимся на нем выступом в плиту, на которой крепится полуформа, таким образом и происходит перемещение полуформы.

Если направление перемещения стержня не совпадает с направлением перемещения полуформы, применяются клинья. При этом стержень крепится к клину соединением типа «ласточкин хвост таким образом, что при перемещении клина стержень перемещается перпендикулярно направлению движения клина.

Указанные конструкции имеют ряд недостатков. Установка дополнительного цилиндра не всегда возможна из-за увеличения габаритов кокиля, кроме того, дополнительный цилиндр усложняет систему управления машины. Извлечение стержней методом ступенчатого подрыва возможно только в направлении, совпадающем с направлением перемещения плиты. Применение клина для перемещения стержня возможно только при небольших ходах стержня и только в направлении, перпендикулярном направлению перемещения клина. Целью изобретения является устранение

указанных недостатков.

Для зто;го подвижная лолуформа предлагаемого устройства выполнена в виде верхней и нижней частей, установленных в направляющих с возможностью вертикального перемещения относительно друг друга, и снабжена Г-образными рычагами, закрепленными на нижней части подвижной полуформы, причем один конец каждого рычага взаимодействует со стержнем, а другой - с регулируемым упругим элементом, введенным в верхнюю часть подвижной полуформы.

Эти отличия дают возможность повысить надежность работы кокиля, уменьшить его габариты и расширить технологические возможности, так как рычажный механизм позволяет извлекать стержни в любом направлении.

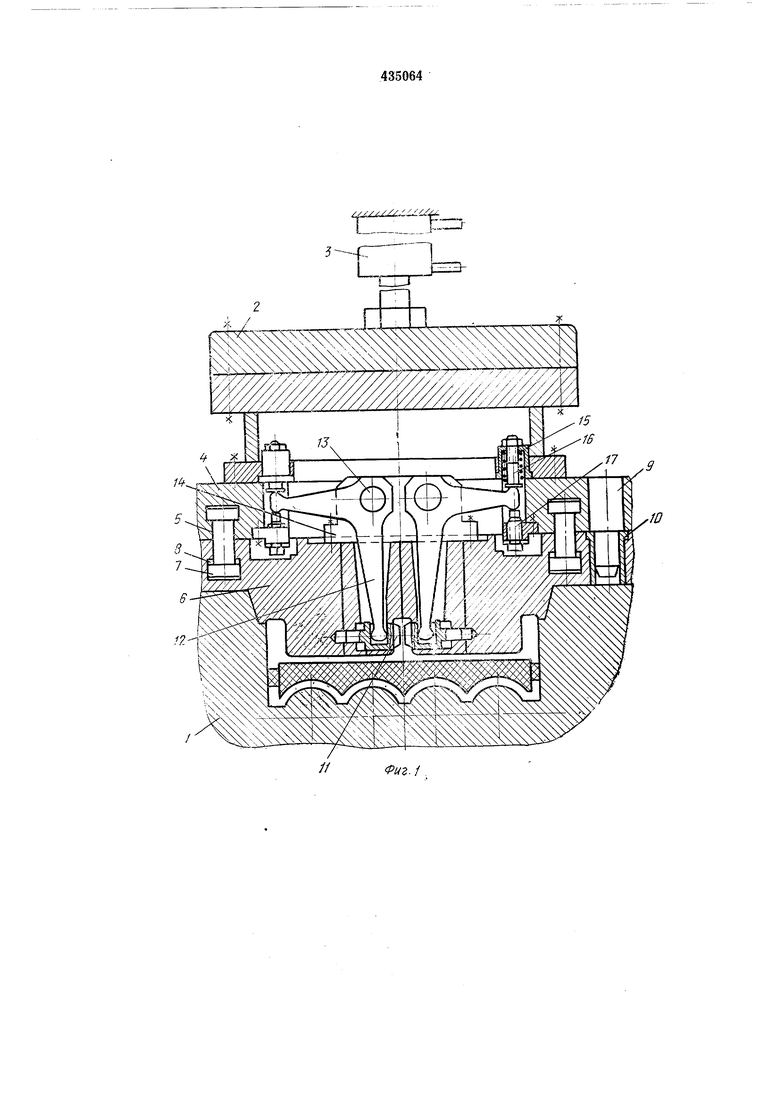

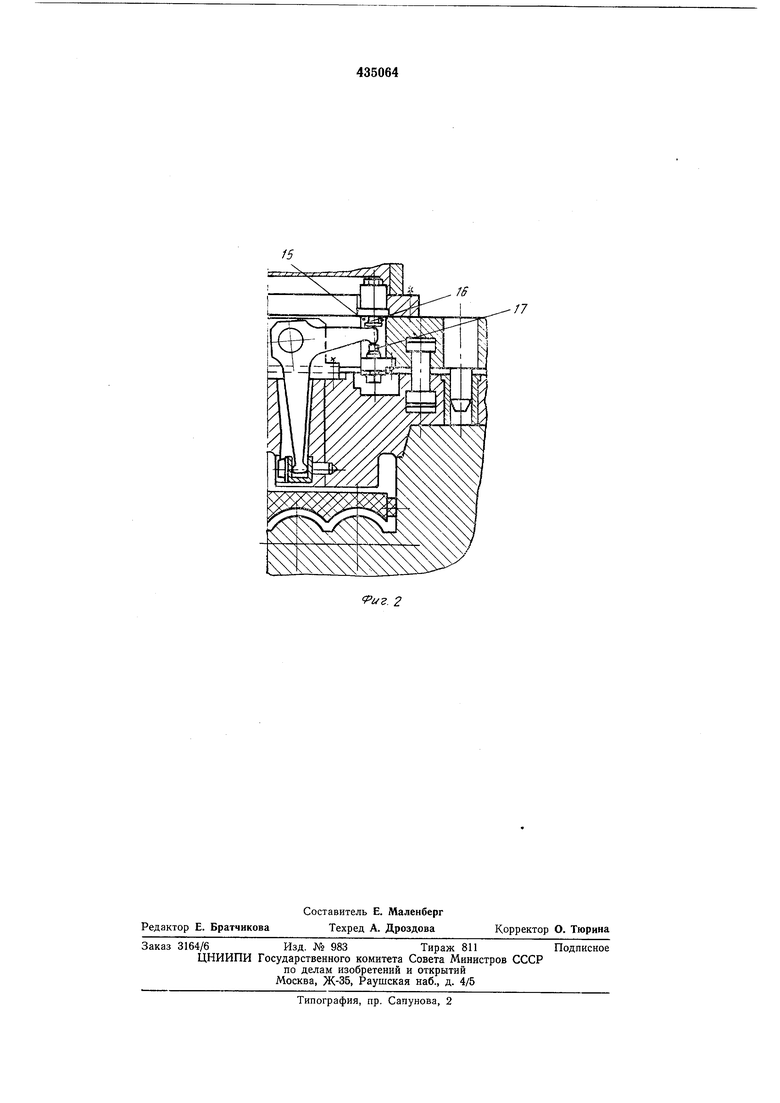

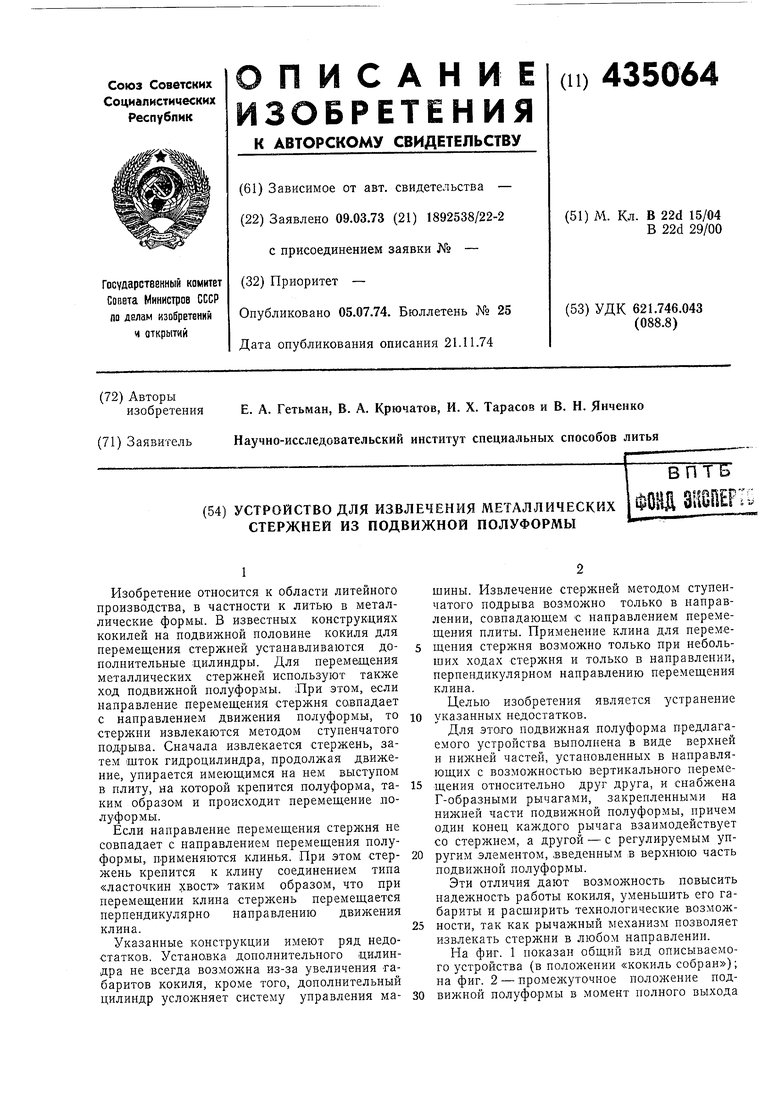

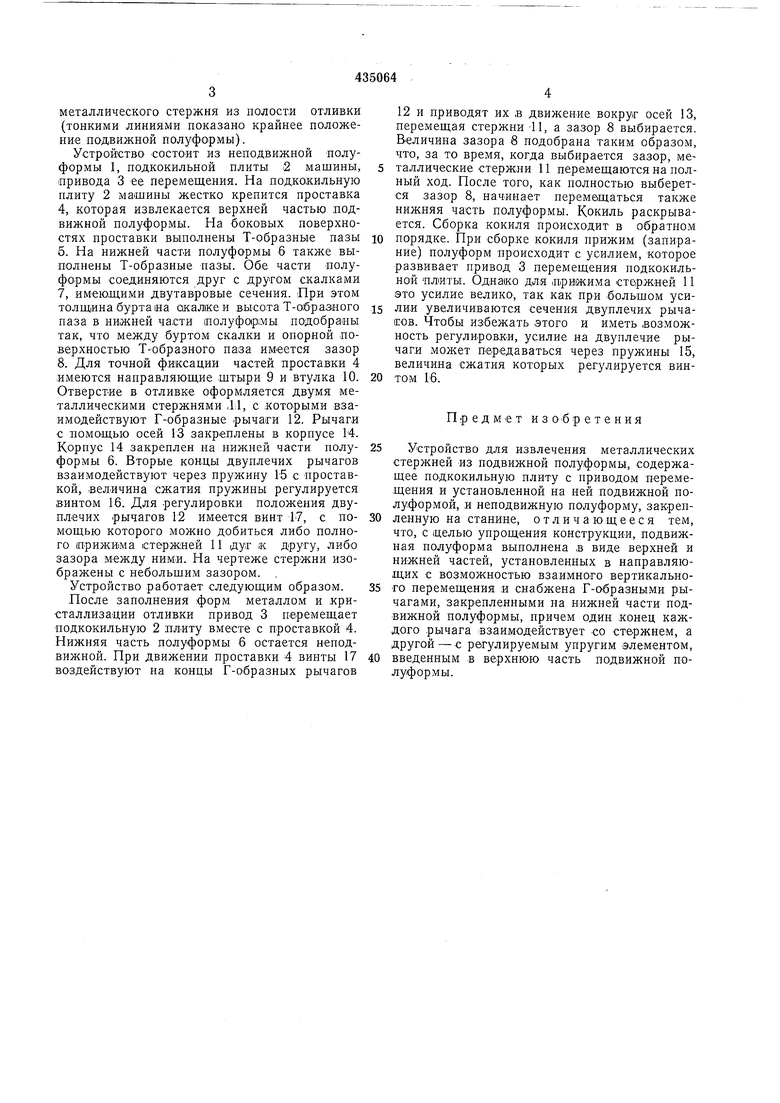

На фиг. 1 показан общий вид описываемого устройства (в положении «кокиль собран); на фиг. 2 - промежуточное положение подвижной полуформы в момент полного выхода

металлического стержня из полости отливки (тонкими линиями иоказано крайнее положение подвижной полуформы).

Устройства -состоит из неподвижной полуформы 1, подкокильной плиты i2 машины, привода 3 ее перемещения. На подкокильную плиту 2 машины жестко крепится проставка 4, которая извлекается верхней частью подвижной полуформы. На боковых поверхностях проставки выполнены Т-образные пазы

6.На нижней части полуформы 6 также выполнены Т-образные пазы. Обе части полуформы соединяются друг с другом скалками

7.имеющими двутавровые сечения. При этом толщина бурта на скалке и высота Т-образного паза в нижней части полуформы подобраны так, что между буртом скалки и опорной поверхностью Т-образного паза имеется зазор

8.Для точной фиксации частей проставки 4 имеются направляющие штыри 9 и втулка 10. Отверстие в отливке оформляется двумя металлическими стержнями ,11, с которыми взаимодействуют Г-образные рычаги 12. Рычаги с помощью осей 13 закреплены в корпусе 14. Корпус 14 закреплен на нижней части полуформы 6. Вторые концы двуплечих рычагов взаимодействуют через пружину 15 с проставкой, веЛИчина сжатия пружины регулируется винтом 16. Для регулировки положения двуплечих рычагов 12 имеется винт 17, с помощью которого можно добиться либо полного прижима стержней 11 дуг к другу, либо зазора между ними. На чертеже стержни изображены с небольшим зазором. ,

Устройство работает следующим образом.

После заполнения форм металлом и кристаллизации отливки привод 3 перемещает подкокильную 2 плиту вместе с проставкой 4. Нижняя часть полуформы 6 остается неподвижной. При движении проставки 4 винты 17 вОЗдействуют на концы Г-образных рычагов

12 и приводят их в движение вокруг осей 13, перемещая стержни 11, а зазор 8 выбирается. Величина зазора 8 подобрана таким образом, что, за то время, когда выбирается зазор, металлические стержни 11 перемещаются на полный ход. После того, как полностью выберется зазор 8, начинает перемещаться также нижняя часть полуформы. Кокиль раскрывается. Сборка кокиля происходит в обратном

порядке. При сбор.ке кокиля прижим (запирание) полуформ происходит с усилием, которое развивает привод 3 перемещения подкокильной плиты. Однако для прижима стержпей 11 это усилие велико, так как при большом усиЛИИ увеличиваются сечения двуплечих рыча1ГОВ. Чтобы избежать этого и иметь возможность регулировки, усилие на дв шлечие рычаги может передаваться через пружины 15, величина сжатия которых регулируется винтом 16.

Предмет изобре тения

Устройство для извлечения металлических стержней из подвижной полуформы, содержащее подкокильную плиту с приводом перемещения и установленной на ней подвижной полуформой, и неподвижную полуформу, закрепленную на станине, отличающееся тем, что, с целью упрощения конструкции, подвижная полуформа выполнена ,в виде верхней и нижней частей, установленных в направляющих с возможностью взаимного вертикального перемещения п снабжена Г-образными рычагами, закрепленными на нижней части подвижной полуформы, причем один .конец каждого рычага взаимодействует со стержнем, а другой -с регулируемым упругим элементом,

введенным в верхнюю часть подвижной полуформы.

.. IJФиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКИЛЬНАЯ МАШИНАВСЕСОЮЗНАЯUATE^ilH04?MSC;iAflВИ|>&П1ЮТ!=г?Л• I-.»»* | 1972 |

|

SU344920A1 |

| Кокильная машина | 1980 |

|

SU891210A1 |

| Кокиль | 1976 |

|

SU579095A1 |

| Кокильная машина | 1982 |

|

SU1061923A1 |

| Установка для литья с противодавлением | 1976 |

|

SU607649A1 |

| Установка для литья под низким давлением | 1982 |

|

SU1052325A1 |

| Кокильная карусельная машина | 1984 |

|

SU1253721A1 |

| Кокильная машина | 1979 |

|

SU835621A1 |

| Кокиль | 1973 |

|

SU452417A1 |

| Кокильная машина | 1979 |

|

SU835622A1 |

Даты

1974-07-05—Публикация

1973-03-09—Подача