1

Изобретение относится к устройствам для упрочнения стекла.

Известна установка для закалки плоского стекла, содержащая воздухораспределительные камеры, с рабочими и направляющими роликами, цепные транспортеры и укрепленные на их звеньях вертикальные обдувочные сопла с вершинами, обращенными в сторону стекла, салазки и диффузоры с уплотнениями.

Однако в известной установке не обеспечивается качественная закалка из-за отсутствия постоянного сечения выходных щелей у сопел, возможности регулирования выходного сечения в воздухораспределительных камерах. Кроме того, установка щумна в работе, стеклобой не собирается.

Цель изобретения - повышение качества закалки.

Для этого в предложенной установке обдувочные сопла выполнены из Г-образных профилей с эластичными заслонками. Кроме того установка снабжена щумопоглотителем, закрепленным на салазках с внещних сторон транспортеров, собирателем стеклобоя, щарнирно укрепленном на салазках, а каждая воздухораспределительная камера снабжена подвижной заслонкой с проходным каналом и плавающим дном, кинематически связанных с регулировочными элементами, например, винтами.

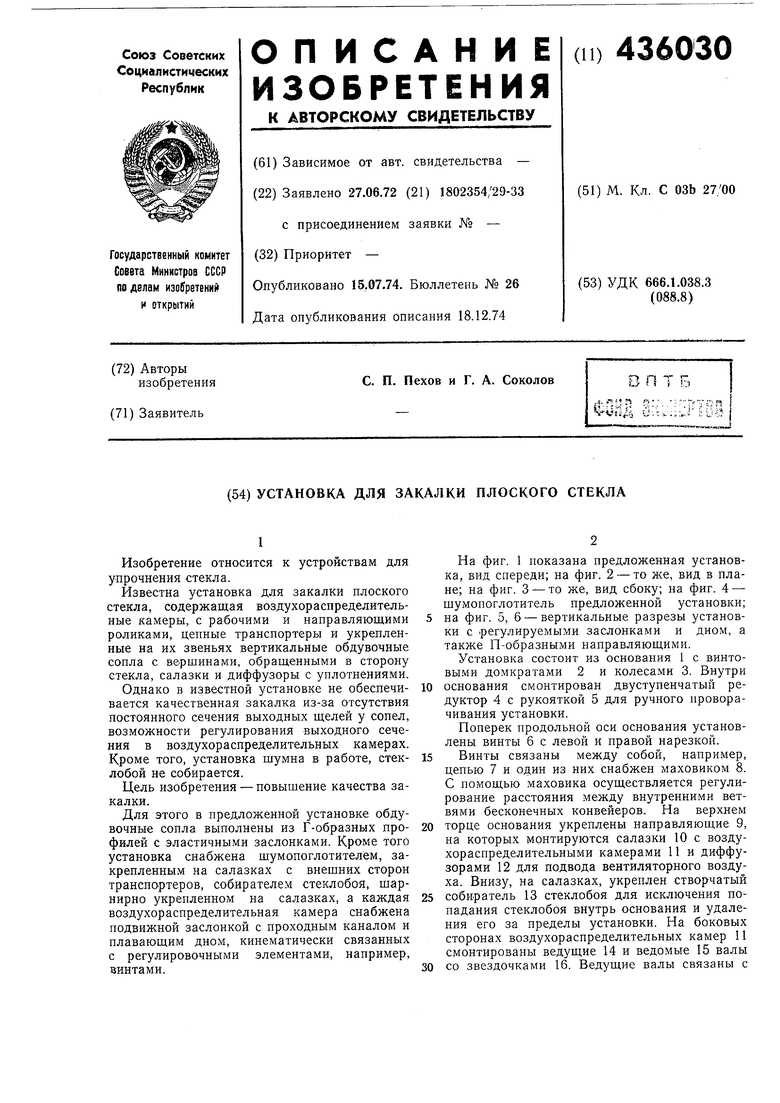

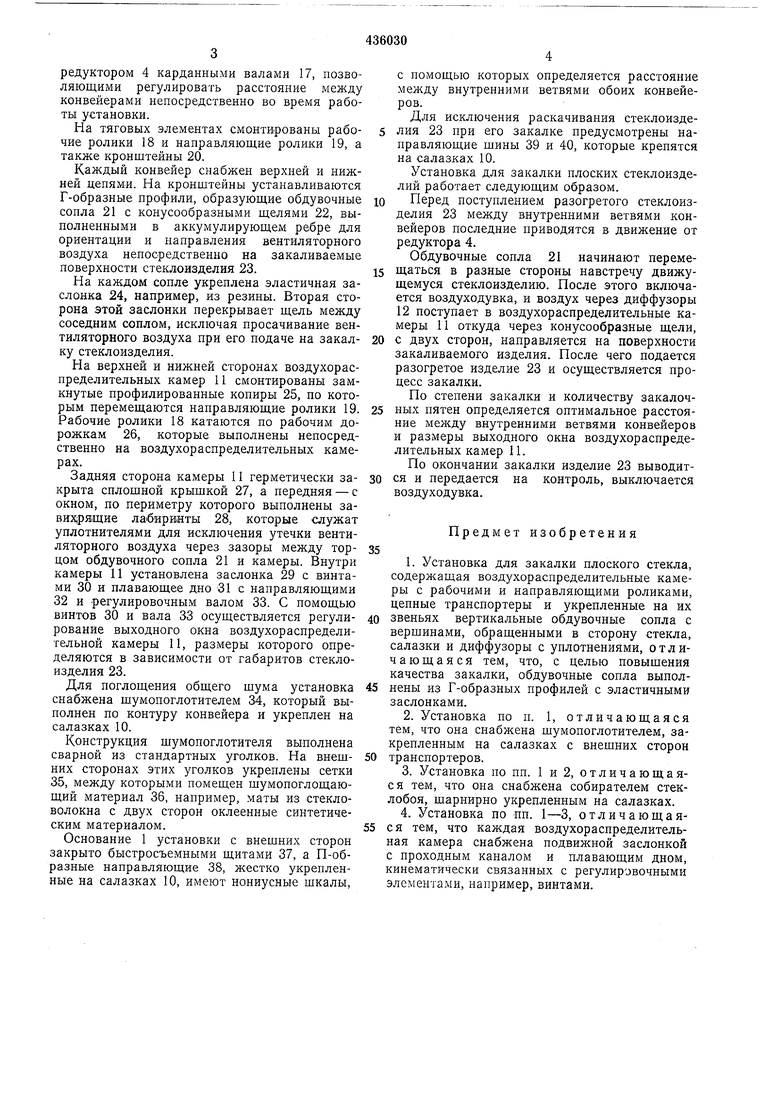

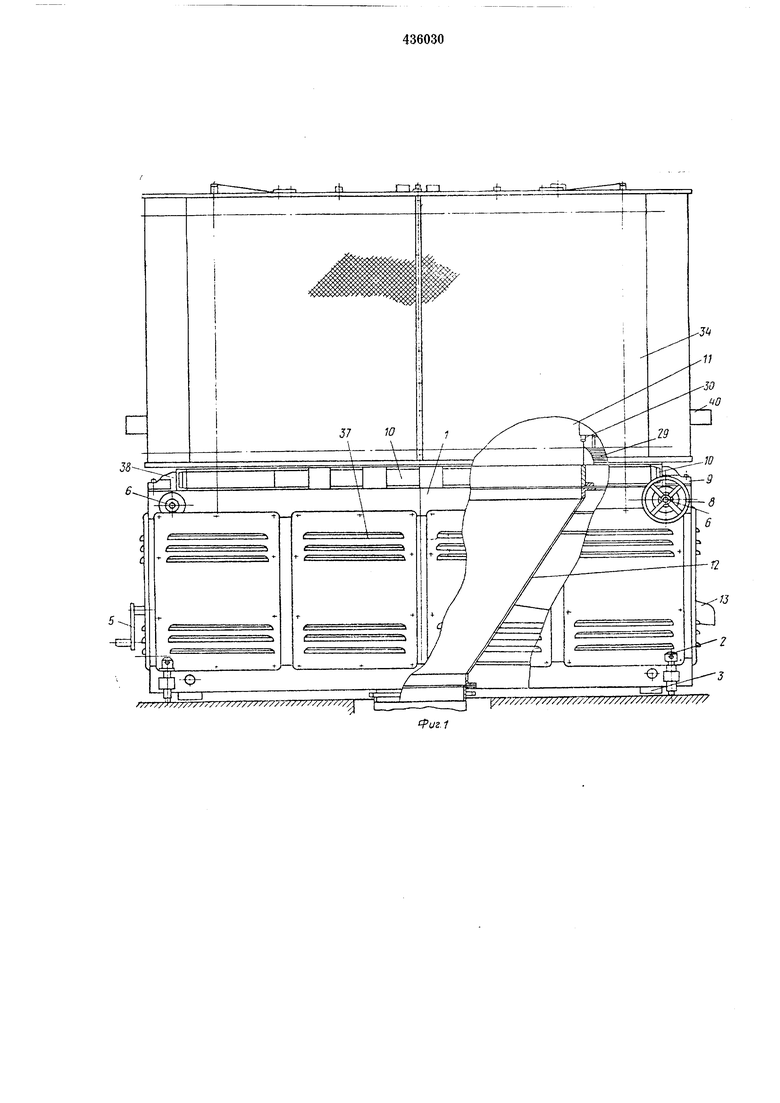

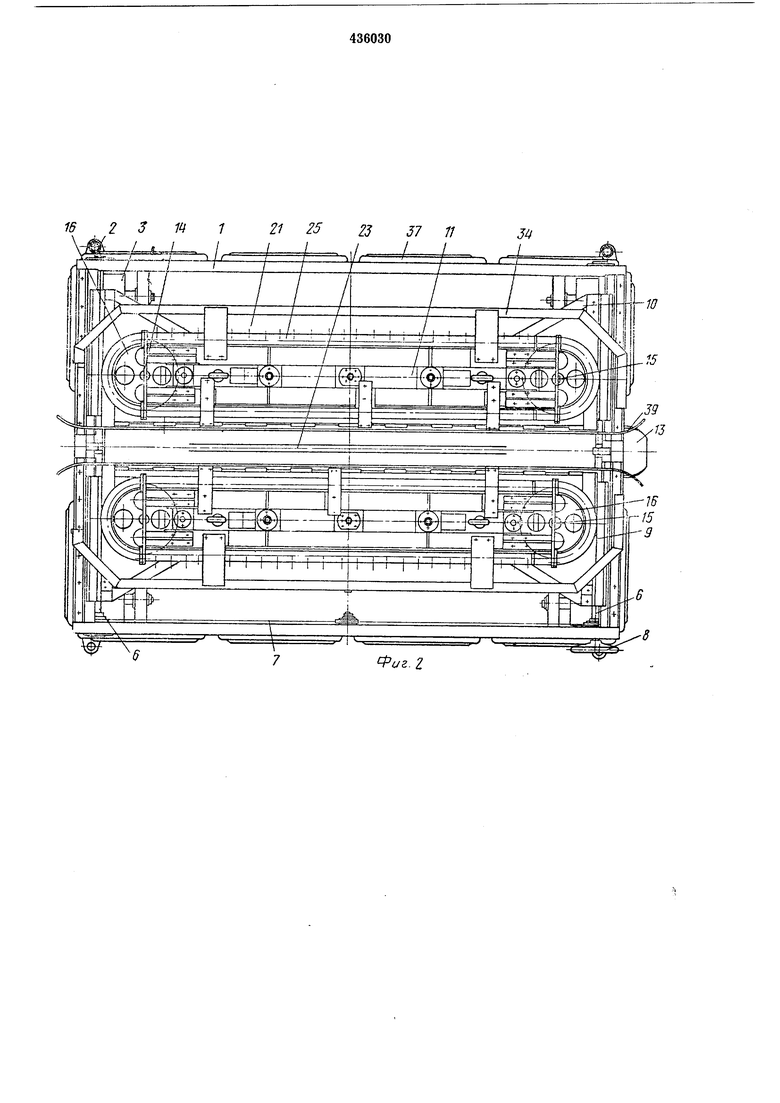

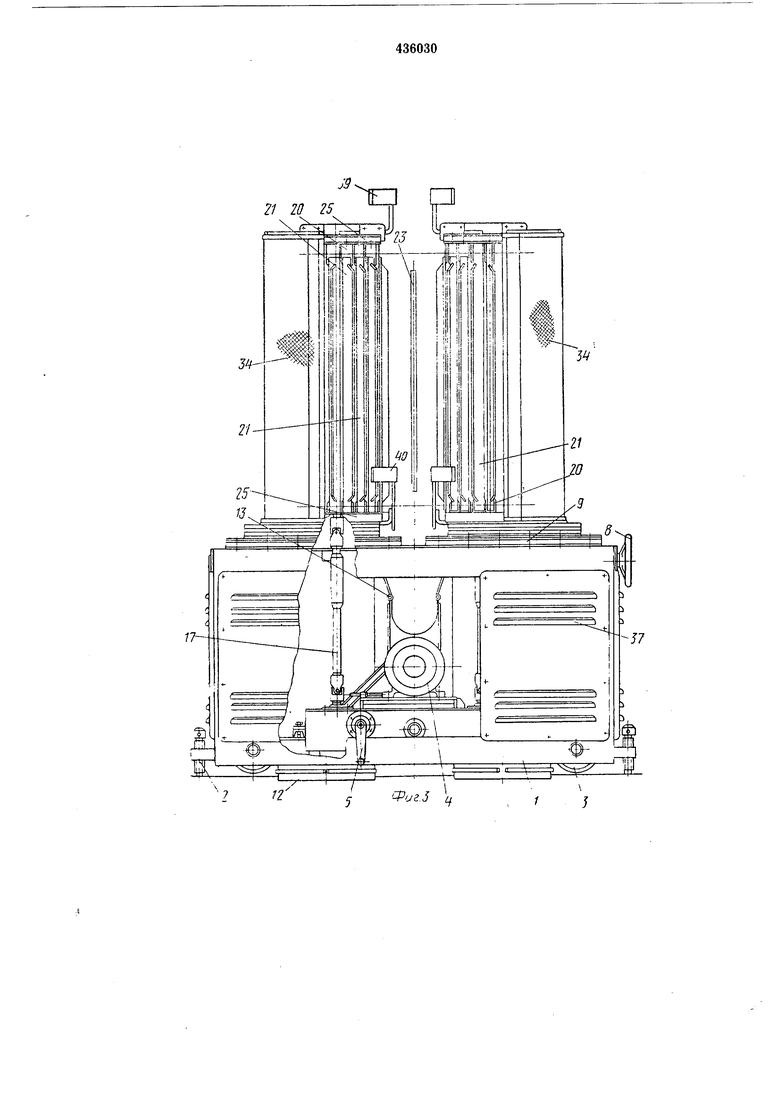

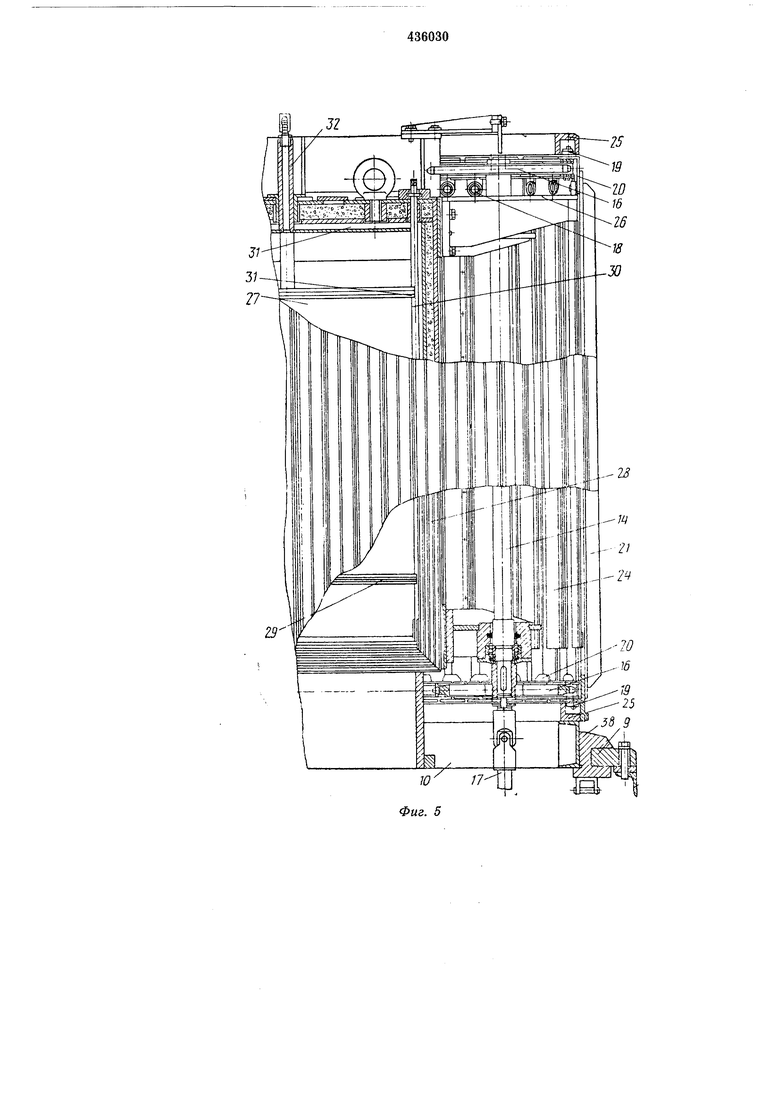

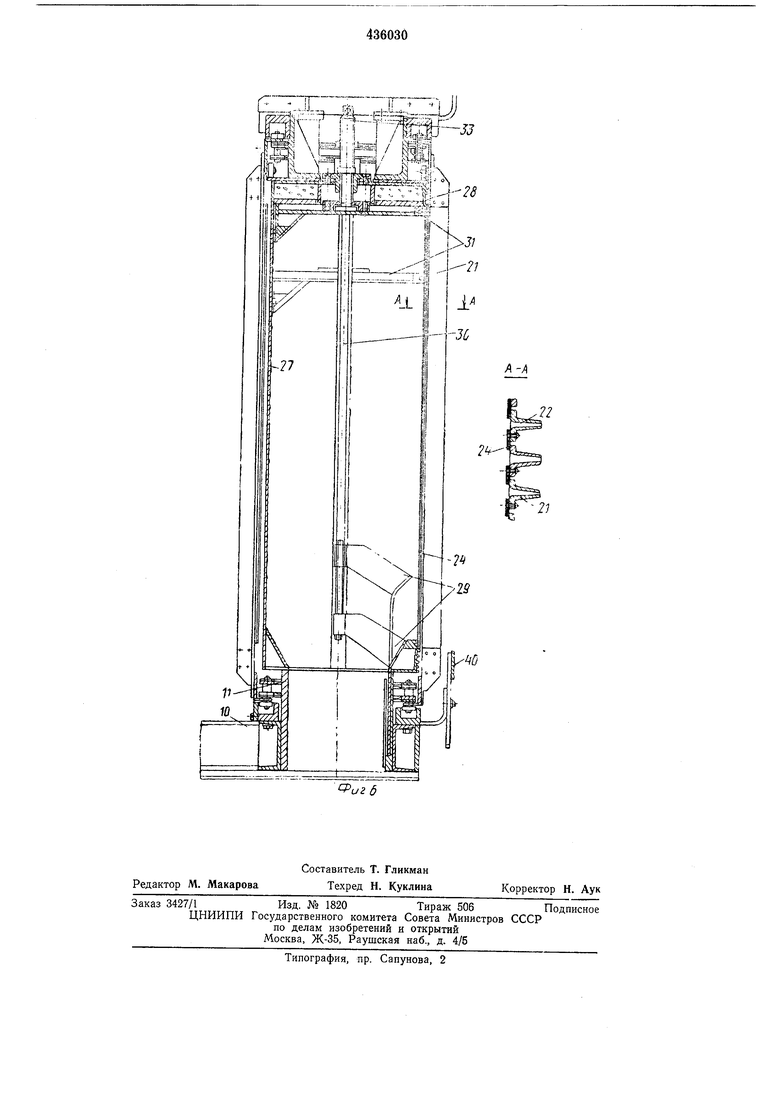

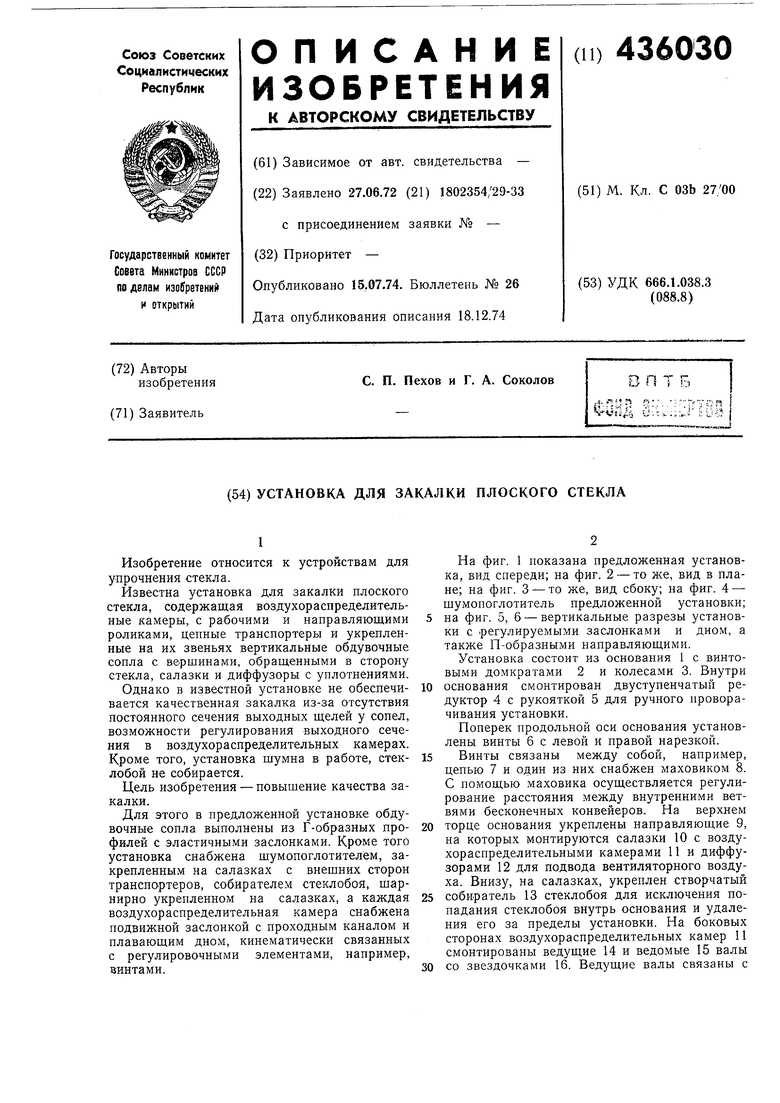

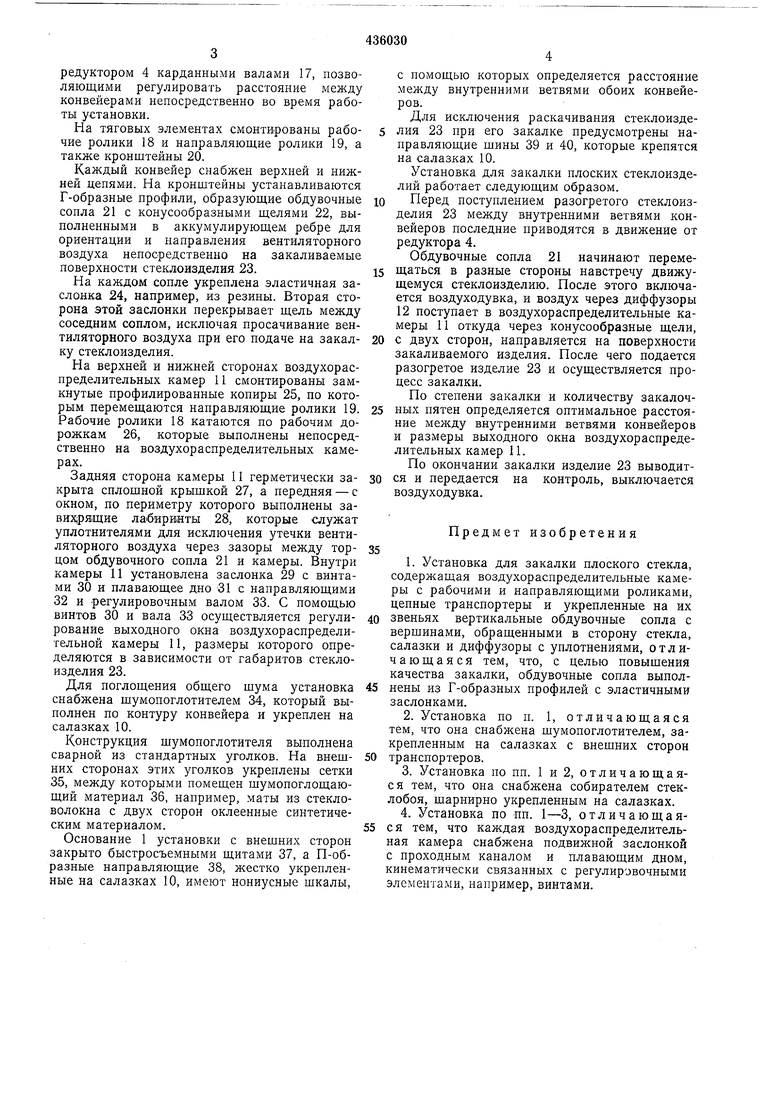

На фиг. 1 показана предложенная установка, вид спереди; на фиг. 2 - то же, вид в плане; на фиг. 3 - то же, вид сбоку; на фиг. 4 - щумопоглотитель предложенной установки; на фиг. 5, 6 - вертикальные разрезы установки с .регулируемыми заслонками и дном, а также П-образными направляющими.

Установка состоит из основания 1 с винтовыми домкратами 2 и колесами 3. Внутри основания смонтирован двуступенчатый редуктор 4 с рукояткой 5 для ручного проворачивания установки.

Поперек продольной оси основания установлены винты 6 с левой и правой нарезкой.

Винты связаны между собой, например, цепью 7 и один из них снабжен маховиком 8. С помощью маховика осуществляется регулирование расстояния между внутренними ветвями бесконечных конвейеров. На верхнем торце основания укреплены направляющие 9, на которых монтируются салазки 10 с воздухораспределительными камерами 11 и диффузорами 12 для подвода вентиляторного воздуха. Внизу, на салазках, укреплен створчатый собиратель 13 стеклобоя для исключения попадания стеклобоя внутрь основания и удаления его за пределы установки. На боковых сторонах воздухораспределительных камер 11 смонтированы ведущие 14 и ведомые 15 валы со звездочками 16. Ведущие валы связаны с

редуктором 4 карданными валами 17, позволяющими регулировать расстояние между конвейерами непосредственно во время работы установки.

На тяговых элементах смонтированы рабочие ролики 18 и направляющие ролики 19, а также кронштейны 20.

Каждый конвейер снабжен верхней и нижней цепями. На кронштейны устанавливаются Г-образные профили, образующие обдувочные сопла 21 с конусообразными щелями 22, выполненными в аккумулирующем ребре для ориентации и направления вентиляторного воздуха непосредственно на закаливаемые поверхности стеклоизделия 23.

На каждом сопле укреплена эластичная заслонка 24, например, из резины. Вторая сторона этой заслонки перекрывает щель между соседним соплом, исключая просачивание вентиляторного воздуха при его подаче на закалку стеклоизделия.

На верхней и нижней сторонах воздухораспределительных камер 11 смонтированы замкнутые профилированные копиры 25, по которым перемещаются направляющие ролики 19. Рабочие ролики 18 катаются по рабочим дорожкам 26, которые выполнены непосредственно на воздухораспределительных камерах.

Задняя сторона камеры 11 герметически закрыта сплошной крышкой 27, а передняя - с окном, по периметру которого выполнены завих рящие лабири нты 28, которые служат уплотнителями для исключения утечки вентиляторного воздуха через зазоры между торцом обдувочного сопла 21 и камеры. Внутри камеры 11 установлена заслонка 29 с винтами 30 и плавающее дно 31 с направляющими 32 и регулировочным валом 33. С помощью винтов 30 и вала 33 осуществляется регулирование выходного окна воздухораспределительной камеры И, размеры которого определяются в зависимости от габаритов стеклоизделия 23.

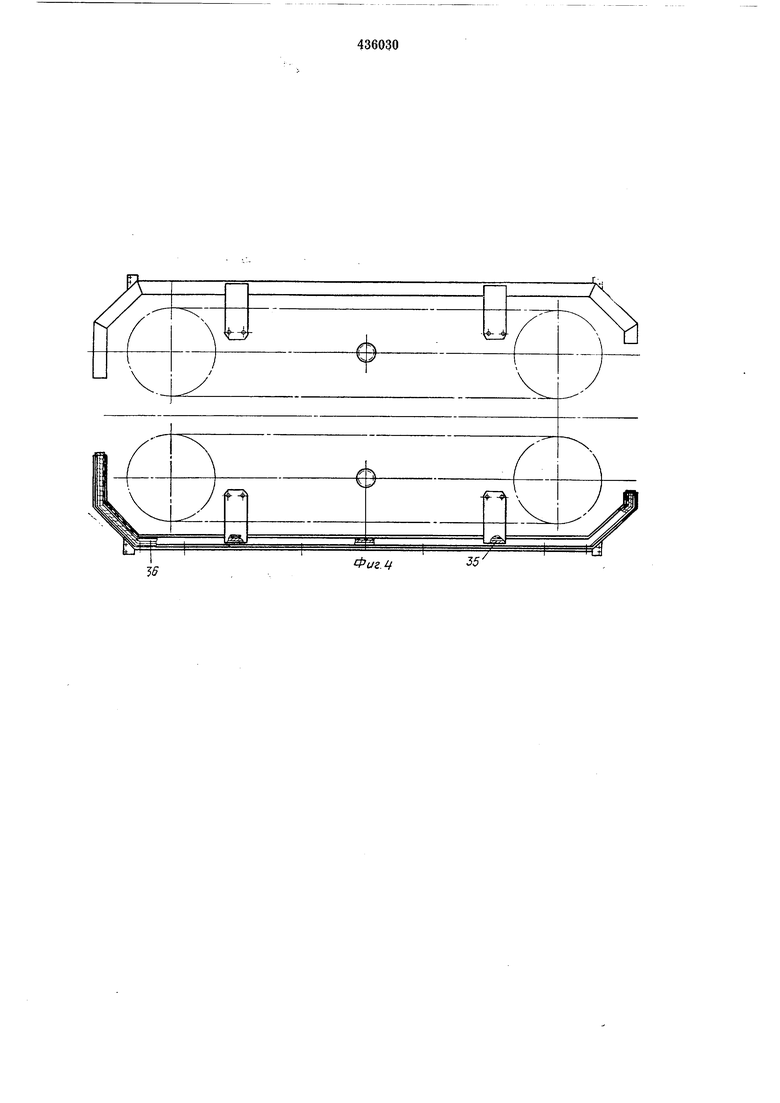

Для поглощения общего шума установка снабжена шумопоглотителем 34, который выполнен по контуру конвейера и укреплен на салазках 10.

Конструкция шумопоглотителя выполнена сварной из стандартных уголков. На внешних сторонах этих уголков укреплены сетки 35, между которыми помешен шумопоглощающий материал 36, например, маты из стекловолокна с двух сторон оклеенные синтетическим материалом.

Основание 1 установки с внешних сторон закрыто быстросъемными щитами 37, а П-образные направляющие 38, жестко укрепленные на салазках 10, имеют нониусные шкалы.

с помощью которых определяется расстояние между внутренними ветвями обоих конвейеров.

Для исключения раскачивания стеклоизде5 ЛИЯ 23 при его закалке предусмотрены направляющие шины 39 и 40, которые крепятся на салазках 10.

Установка для закалки плоских стеклоизделий работает следующим образом. 0 Перед поступлением разогретого стеклоизделия 23 между внутренними ветвями конвейеров последние приводятся в движение от редуктора 4.

Обдувочные сопла 21 начинают переме5 щаться в разные стороны навстречу движущемуся стеклоизделию. После этого включается воздуходувка, и воздух через диффузоры 12 поступает в воздухораспределительные камеры 11 откуда через конусообразные щели, 0 с двух сторон, направляется на поверхности закаливаемого изделия. После чего подается разогретое изделие 23 и осуществляется процесс закалки.

По степени закалки и количеству закалоч5 ных пятен определяется оптимальное расстояние между внутренними ветвями конвейеров и размеры выходного окна воздухораспределительных камер 11.

По окончании закалки изделие 23 выводит0 ся и передается на контроль, выключается воздуходувка.

Предмет изобретения

1.Установка для закалки плоского стекла, содержащая воздухораспределительные камеры с рабочими и направляющими роликами, цепные транспортеры и укрепленные на их

звеньях вертикальные обдувочные сопла с вершинами, обращенными в сторону стекла, салазки и диффузоры с уплотнениями, отличающаяся тем, что, с целью повыщения качества закалки, обдувочные сопла вьшолнены из Г-образных профилей с эластичными заслонками.

2.Установка по п. 1, отличающаяся тем, что она снабжена шумопоглотителем, закрепленным на салазках с внешних сторон

транспортеров.

3.Установка по пп. 1 и 2, о т л и ч а ю щ а яся тем, что она снабжена собирателем стеклобоя, шарнирно укрепленным на салазках.

4.Установка по пп. 1-3, отличающаяс я тем, что каждая воздухораспределительная камера снабжена подвижной заслонкой с проходным каналом и плавающим дном, кинематически связанных с регулировочными элементами, например, винтами. f// // //7 // // //// y77/. ////////////////////////////////V////// 21 25 23 37 2 3 П I II I .J. .Z 11 I

W 25

P

7J

Гг ГТПГП I

5

.5 ц

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки стекла | 1973 |

|

SU471776A1 |

| Установка для закалки гнутого стекла | 1977 |

|

SU684023A1 |

| Установка для закалки гнутого стекла | 1977 |

|

SU655662A1 |

| Устройство для закалки стекла | 1976 |

|

SU577177A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛОИЗДЕЛИЙ | 1973 |

|

SU405823A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛА | 1989 |

|

SU1686801A1 |

| Устройство для закалки листового стекла | 1981 |

|

SU992437A1 |

| Установка для термического упрочнения стекла | 1974 |

|

SU521236A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛА | 1989 |

|

SU1630229A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛА | 1989 |

|

SU1734336A1 |

Даты

1974-07-15—Публикация

1972-06-27—Подача