(54) СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ АЛЬДЕГИДОВ И СООТВЕТСТВУЮЩИХ СПИРТОВ

разом растворимые соли щелочноземельных металлов и металлов IVA-VB групп нериодической системы элементов.

В зависимости от рассматриваемого металла речь идет о галогенидах, сульфатах, нитратах, хроматах, формиатах, ацетатах, оксалатах, лактатах, тартратах, арилсульфонатах, бензоатах, салицилатах, глицерофосфатах. Предпочтительно использование солей сильных кислот, таких как хлориды, нитраты, сульфаты. Что касается катионов, то здесь предпочтение будет отдано катионам меди и переходных металлов, в частности железа и ванадия.

Из окислов металлов рассматриваются имеющие кислотный характер, которые в присутствии воды или окиси щелочного металла обладают свойствами кислот Бернстеда. В качестве примера названы окислы ванадия, марганца, рения, и особенно хрома, молибдена, вольфрама, в которых металл находится в состоянии своей высшей валентности.

Катализатор используется в количестве 0,05-20, предпочтительно 0,1 -15 г-атом элементарного металла на 100 моль взятой в реакцию гидроперекиси.

Температура реакции в известной мере зависит от используемого катализатора. Так, с солями железа и ванадия удовлетворительные скорости реакции получают уже при обычных температурах (20-25°С). Для окисей и солей других металлов необходимо хотя бы в начале реакции нагревание смеси; в этом случае удовлетворительные скорости реакции достигаются при температурах не выше 180°С, обычно приемлемы температуры ниже 150°С.

На практике для осуществления способа согласно изобретению при комнатной температуре смешивают гидроперекись, воду и в отдельных случаях органический растворитель, затем добавляют катализатор; далее смесь, если нужно, нагревают до требуемой температуры.

Катализатор можно вводить в предварительно нагретую до выбранной температуры смесь других составляющих. Когда смесь состоит из несмешивающихся фаз, для обеспечения необходимого .контакта рекомендуется перемешивать смесь любым возможным способом. Так как реакция экзотермична, регулирование температуры может осуществляться любым способом, пригодным для отвода выделяющегося в процессе реакции тепла. В зависимости от природы катализатора, его количества и выбранной температуры реакции время ее протекания колеблется от нескольких минут до нескольких часов. Когда выбранная для реакции температура выще температуры кипения смеси, реакция может быть проведена в автоклаве; жидкое состояние смеси поддерживается с помощью введения таких инертных газов, как азот или аргон. По окончании реакции альдегид и спирт

могут быть выделены обычными методами, например перегонкой органической фазы.

Пример 1. В колбу объемом 100 см, снабженную нисходящим холодильником и мешалкой, наливают 51,7 г бензольного раствора, содержащего 5,7 г п-метилбензилгидроперекиси 80%-ной чистоты. К этому раст.вору при перемешивании постепенно в течение 15 мин добавляют водный раствор сульфата железа, полученный растворением 0,35 г его гептагндрата в 2 см воды. В результате температура смеси постепенно поднимается до 67°С.

Смесь перемешивают еще в течение 30 мин,

затем отделяют органическую фазу, в которой содержится 4,6 г и-метилбензальдегида и 0,2 г л-метилбензилового спирта.

Вводимую в реакцию гидроперекись готовят следующим образом.

В жидкой фазе при 130°С в течение 6 час с помощью обедненного воздуха, содержащего 10% кислорода, в присутствии 0,054 г нирофосфата натрия и 0,45 г пербензоата ж-бутила окисляют 400 г ксилола (скорость воздуха 9 л/час). После охлаждения полученный в результате окисления раствор промывают водой, затем экстрагируют 155 см 1,6 н. раствора соды в присутствии 370 см гексана. Из водной фазы добавлением бикарбоната

выделяют гидроперекись, которую затем извлекают эфиром.

Паконец эфир удаляют отгонкой при пониженном давлении. Пример 2. В колбу на 2 л, снабженную

мешалкой и холодильником, как указано в примере 1, наливают 580 г технического раствора, полученного в результате окисления толуола и содержащего по весу 9,9. г гидроперекиси бензила и 9,9 г других продуктов окисления, в том числе 2,5 г бензальдегида и 3,2 г бензилового спирта. К этому раствору затем прибавляют 348 см воды и доводят смесь до кипения. Потом при перемешивании добавляют 0,8 см раствора, полученного при растворении 8 г хромового ангидрида в 92 г воды. После этого смесь поддерживают при кипении и перемещивании (85°С) еще в течение 2,5 час и затем охлаждают. Органическую фазу отделяют, в ней содержится 11,05 г бензальдегида и 3,2 г бензилового спирта.

Технический раствор гидроперекиси, взятый в реакцию, приготовлен окислением толуола в жидкой фазе при 190°С под давлением 13 атм

с помощью обедненного воздуха, содержащего 10% кислорода, при этом степень окисления соответствует образованию 4% тяжелых продуктов. Затем реакционная смесь промыта водой из расчета 200 см на I кг раствора,

вода удалена посредством нагревания и азеотропной отгонки с толуолом.

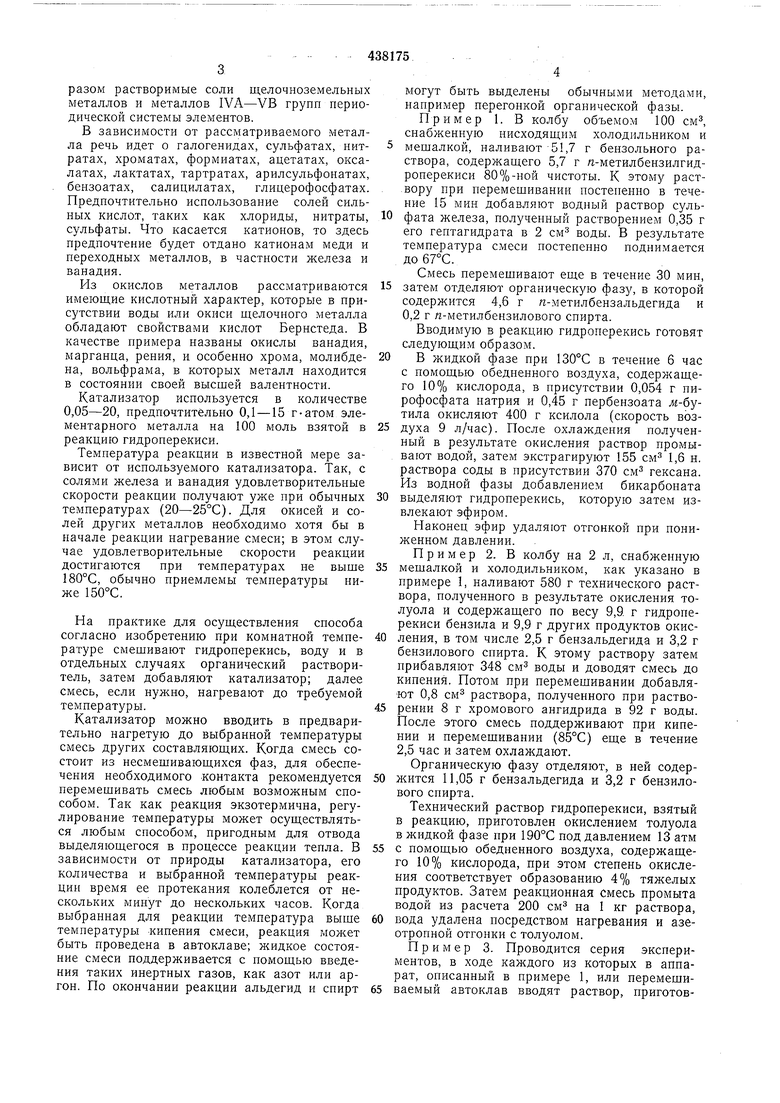

Пример 3. Проводится серия экспериментов, в ходе каждого из которых в аппарат, описанный в примере 1, или перемешиваемый автоклав вводят раствор, приготовленный растворением 6,8 г бензилгидроперекиси чистой 91 % в 55,8 г бензола.

К этому раствору добавляют смесь, приготовленную из 6,2 г воды и катализатора согласно изобретению, количество которого равно 10 г элементарного металла на 100 моль

гидроперекиси. Полученная смесь разлагается в условиях, приведенных в нижеследующей таблице, которая также содержит результаты, полученные в ходе каждого эксперимента в зависимости от использованного катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛОВ | 1967 |

|

SU196659A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕЗОЛА И БЕНЗОЛДИКАРБОНОВЫХКИСЛОТ | 1971 |

|

SU294336A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ, СОДЕРЖАЩЕЙ ЦИКЛИЧЕСКИЙ НАСЫЩЕННЫЙ АЛКАНОН И СООТВЕТСТВУЮЩИЙ ЕМУ АЛКАНОЛ | 1992 |

|

RU2078753C1 |

| ТИТАНСОДЕРЖАЩИЙ ЦЕОЛИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ И ДИЧЕТВЕРТИЧНОЕ АММОНИЕВОЕ СОЕДИНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 1994 |

|

RU2140819C1 |

| Способ получения бензойной кислоты или бензоата натрия | 1988 |

|

SU1779241A3 |

| Способ получения фенолов и карбонильных соединений | 1974 |

|

SU626687A3 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЙНОЙ КИСЛОТЫ | 2007 |

|

RU2335341C1 |

| Способ получения 1,6-гександиола | 1974 |

|

SU567398A3 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ СПИРТОВ С КЕТОНАМИ | 2000 |

|

RU2233830C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 1972 |

|

SU343435A1 |

Взятая в реакцию гидроперекись выделена из технического раствора, полученного в результате окисления, толуола, как описано в примере 2, экстракцией с помощью 1,5 н. водного раствора соды, добавлением к этому экстракту бикарбоната натрия, экстракцией гидроперекиси толуолом и удалением последнего отгонкой.

Пример 4.

А. В прибор, описанный в примере 1, наливают 60 г технического раствора, полученного окислением толуола, содержащего 1,54 г гидроперекиси бензила и 1,5 г других продуктов окисления, в том числе 0,384 г бензальдегида и 0,41 г бензилового спирта. К этому раствору при перемешивании добавляют 5,7 см водного раствора лактата железа, приготовленного растворением последнего в воде и содержащего 0,47 вес. % металла.

Температура реакционной смеси постепенно поднимается и достигает 41°С. Затем смесь перемешивают еще в течение 30 мин, после чего отделяют органическую фазу, в которой определяют 1,66 г бензальдегида и 0,55 г бензилового спирта.

Б. Аппаратура состоит из цилиндрического автоклава из нержавеющей стали (высота 200 мм, диаметр 170 мм), внутренние стенки которого пассивированы с помощью пирофосфата натрия. Автоклав снабжен аксиально вращающим двигателем и наружней рубашкой, по которой циркулирует обогревающая жидкость. В автоклав вводят 50 г воды и 1000 г технического раствора, полученного в результате окисления толуола, содержащего 19,1 г гидроперекиси бензила и 19,8 г других продуктов окисления, в том числе 3,7 г бензальдегида и 5,1 г бензилового спирта. Закрывают автоклав, затем пропускают во

внешнюю рубашку жидкость, нагретую до 125°С. Затем вводят 20 см водного раствора гексагидрата хлорида железа, приготовленного растворением последнего в воде и содержащего 0,19 вес. % металла. Температура 125°С поддерживается в течение 1 час. После охлаждения определяют содерл ание в органической фазе бензальдегида и бензилового

спирта, равно 19 г для первого и 6 г для последнего.

Пример 5. В автоклав, описанный в примере 4, Б, вводят 50 г воды и 1000 г технического раствора, полученного в результате

окисления толуола, содержащего tt-метоксибензальдегид и 0,9 г и-метоксибензилового спирта. Закрывают автоклав, затем в рубашку пропускают жидкость, нагретую до 125°С. После этого вводят 20 см водного раствора

гептагидрата сульфата железа, приготовленного растворением последнего в воде и содержащего 0,6 вес. % металла. Температура 125°С поддерживается в течение 1 час 45 мин и после охлаждения определяется содержание в органической фазе я-метоксибензальдегида и я-метоксибензилового спирта, равное 21,5 г для первого и 0,9 г для второго.

Взятая в реакцию гидроперекись приготовлена следующим образом.

В приборе из стекла пирекс окислами 1000 г л-метокситолуола, содержащего 1,6 г пербензоата ж-бутила и 0,2 г пирофосфата натрия, при 160°С с помощью обедненного воздуха (200 л/час), содержащего 10% кислорода.

Пример 6. К 50 г водного раствора, содержащего по весу 3% гидроперекиси бензила, добавляют при перемешивании водный раствор, приготовленный из 0,1 г гептягидрата сульфата железа и 2 г воды.

Температура реакции поднимается до 34°С; перемешивание продолжается еще в течение 30 мин, затем после охлаждения в конечной смеси определяется содержание бензальдегида. Оно равно 1,27 г.

Пример 7. В прибор, описанный в примере 1, наливают 50 г бензольного раствора, содержащего 5,45 г бензилгидроперекиси чистоты 91%. Этот раствор доводится до 80°С, затем при перемещивании к нему добавляют 0,2 г воды, 1,12 г гептагидрата сульфата железа. Температуру 80°С поддерживают еще в течение 8 час.

После охлаждения определяется содержание в конечной смеси бензальдегнда, равное 4,2 г.

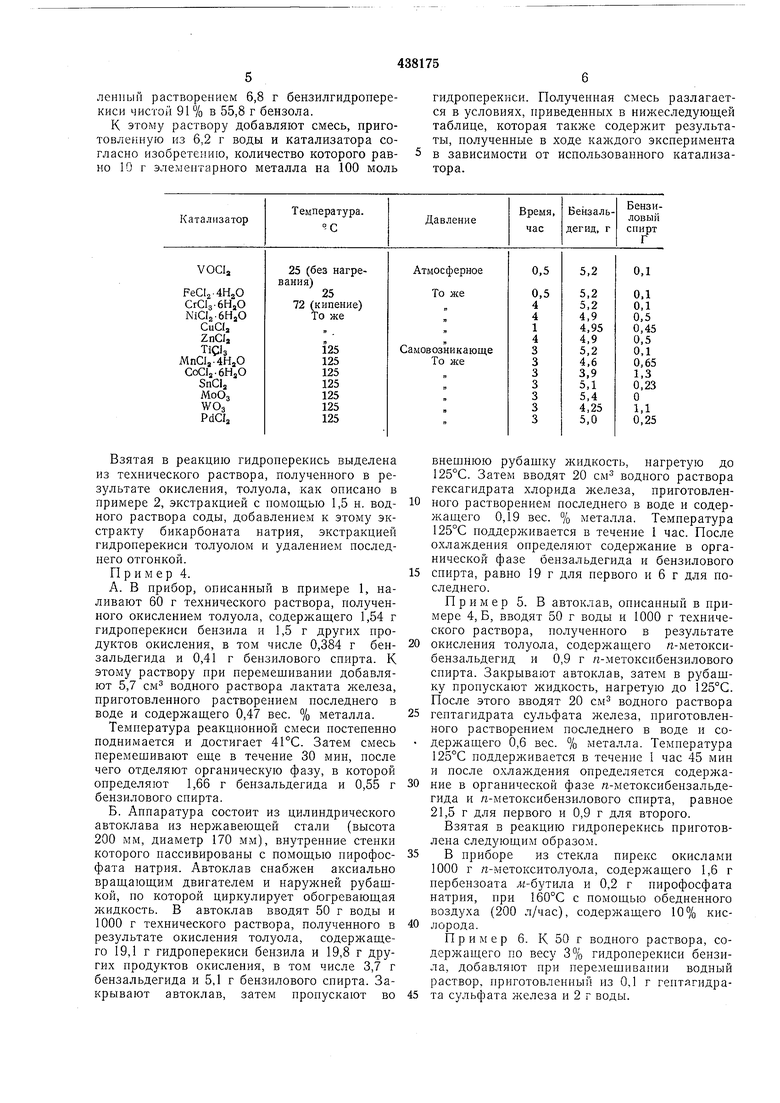

Пример 8. Проводится серия экспериментов, в ходе каждого из которых в автоклав па 250 см, перемешиваемый встряхиванием, вводят 100 г раствора, приготовленного растворением 10 г гидроперекиси бензила чистоты 82,5% в 90 г бензола.

К этому раствору добавляют водный раствор производного металла согласно изобретению, приготовленного, исходя из 10 г воды и такого количества используемого катализатора, чтобы на 100 моль гидроперекиси приходилось 10 г-атом элементарного металла. Затем смесь выдерживают при 125°С в течение 3 час при самопроизвольно установившемся давлении. Нижеследующая таблица содержит данные о количестве бензальдегида, определенном по окончании каждого эксперимента, в зависимости от природы использованного катализатора.

КатализаторБензальдегид, г

ВаСЬ7

В1(МОз)з-5Н2О6,8

PbClz7

TiaSOi7

ReaOr7

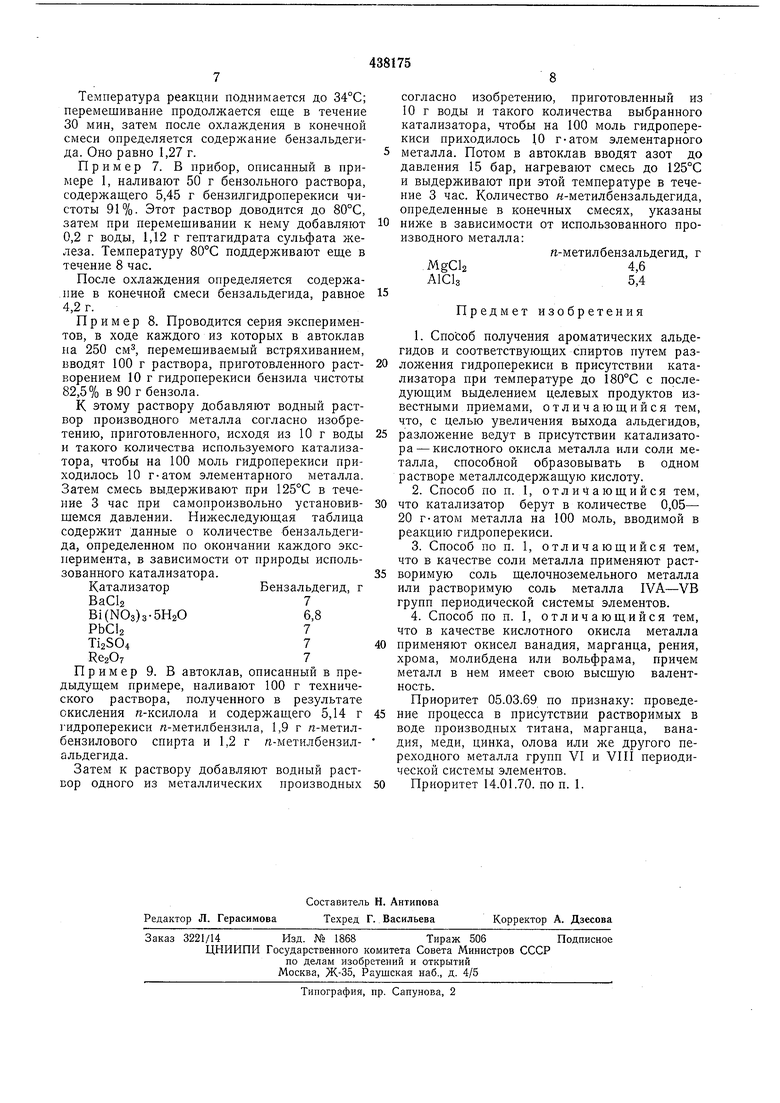

Пример 9. В автоклав, описанный в предыдущем примере, наливают 100 г технического раствора, полученного в результате окисления tt-ксилола и содержащего 5,14 г гидроперекиси г-метилбензила, 1,9 г я-метилбензилового спирта и 1,2 г -метилбензилальдегида.

Затем к раствору добавляют водный раствор одного из металлических производных

согласно изобретению, приготовленный из 10 г воды и такого количества выбранного катализатора, чтобы на 100 моль гидроперекиси приходилось 10 г-атом элементарного металла. Потом в автоклав вводят азот до давления 15 бар, нагревают смесь до 125°С и выдерживают при этой температуре в течение 3 час. Количество w-метилбензальдегида, определенные в конечных смесях, указаны ниже в зависимости от использованного производного металла:

п-метилбензальдегид, г MgCla4,6

Aids5,4

Предмет изобретения

разложение ведут в присутствии катализатора- кислотного окисла металла или соли металла, способной образовывать в одном растворе металлсодержащую кислоту.

20 г-атом металла на 100 моль, вводимой в реакцию гидроперекиси.

применяют окисел ванадия, марганца, рения, хрома, молибдена или вольфрама, причем металл в нем имеет свою высшую валентность.

Приоритет 05.03.69 по признаку: проведение процесса в присутствии растворимых в воде производных титана, марганца, ванадия, меди, цинка, олова или же другого переходного металла групп VI и VIII периодической системы элементов.

Приоритет 14.01.70. по п. 1.

Авторы

Даты

1974-07-30—Публикация

1970-03-05—Подача