1

Изобретение относится к деревообрабатывающему производству и оборудованию для фанерования и облицовки пластей щитов и, в первую очередь, к производству мебели, столярных изделий и др.

Известны установки для непрерывного двустороннего фанерования пластей щитовых элементов мебели на клеях горячего отверждения, состоящие из загрузочного транспортера, нагревательно-прессующего устройства и приемкого транспортера.

К недостаткам подобных конструкций следует отнести невозможность приложения заданного давления к фанеруемой поверхности, высокие усилия трения, вызываемые при перемещении фанеруемых изделий, и невозможность воздействия на режим фанерования при изменении состава клея температуры нагрева плит, толщины вида и плотности облицовочных материалов в связи с тем, что изменение скорости подачи ниже заданного невозможно, так как умепьщится частота приложения нагрузки, а повышение -скорости подачи влечет за собой увеличение длины пресса.

Целью изобретения является повышение производительности и расширение технологических возможностей установки.

Для этого предусмотрена автоматизация формирования пакетов и непрерывная подача их в нагревательно-прессующее устройство, состоящее из подающих роликов и пресса пульсирующего действия, выгрузка и штабелирование готовых изделий или передача на последующие операции.

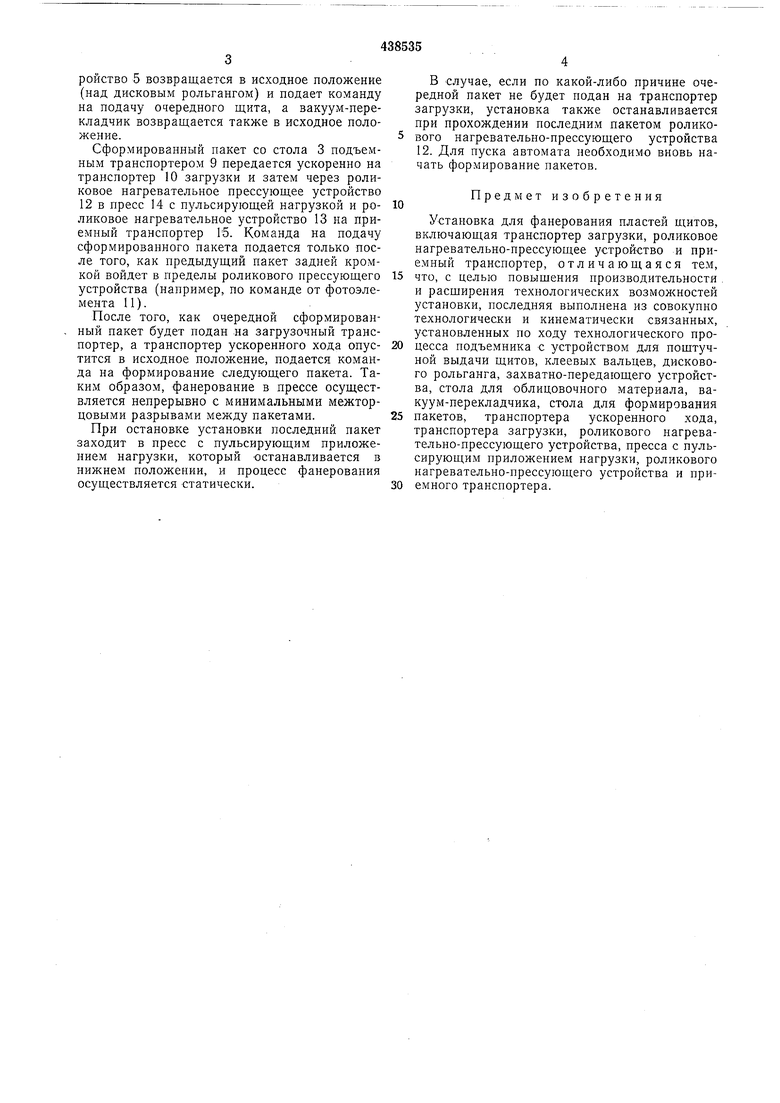

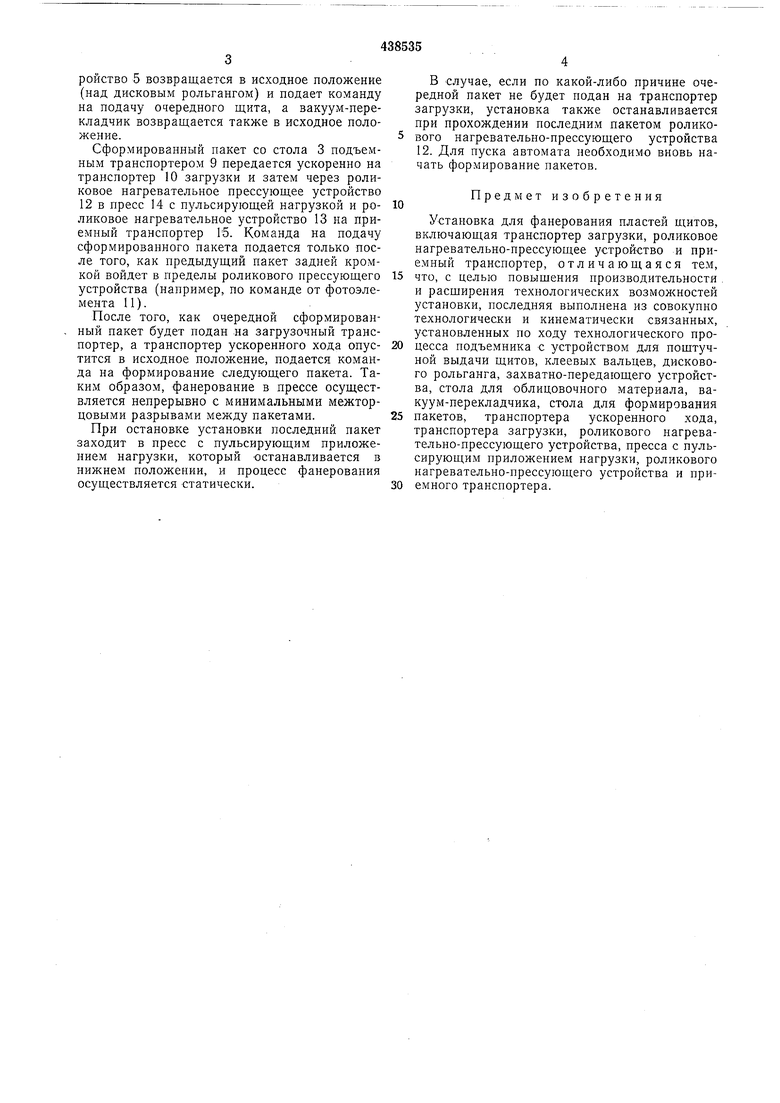

На фиг. 1 и 2 изображена предложенная установка в двух проекциях.

Устройство имеет подъемник 1 с устройством 2 для поштучной выдачи щитов, клеевые вальцы 3, дисковый рольганг 4, захватпо-передающее устройство 5, стол для облицовочного материала 6 и вакуум-перекладчик 7.

Через стол для формирования пакетов 8 проходит транспортер 9 ускоренного хода, транспортер 10 загрузки, над которым установлен фотоэлемент 11. Устройство включает роликовое нагревательно-прессующее устройство 12, 13, пресс 14 с приложением пульсирующей нагрузки и приемный транспортер 15.

Устройство работает следующим образом.

Очередной щит с подъемника 1 устройством 2 для поштучной выдачи подается в клеевые вальцы 3, которыми передается на дисковый транспортер 4 и по достижении заднего упора захватно-передающего устройства 5 переносится на стол для формирования пакетов 8, где предварительно вакуум-перекладчиком 7 положен один слой облицовочного материала; второй слой облицовочного материала укладывается вакуум-перекладчиком сверху за второй ход. При этом захватпо-передающее устройство 5 возвращается в исходное положение (над дисковым рольгангом) и подает команду на подачу очередного щита, а вакуум-перекладчик возвращается также в исходное положение.

Сформированный пакет со стола 3 подъемным транспортером 9 передается ускоренно на транспортер 10 загрузки и затем через роликовое нагревательное прессующее устройство 12 в пресс 14 с пульсирующей нагрузкой и роликовое нагревательное устройство 13 на приемный транспортер 15. Команда на подачу сформированного пакета подается только после того, как предыдущий пакет задней кромкой войдет в пределы роликового прессующего устройства (например, по команде от фотоэлемента II).

После того, как очередной сформированный пакет будет подан на загрузочный транспортер, а транспортер ускоренного хода опустится в исходное положение, подается команда на формирование следующего пакета. Таким образом, фанерование в прессе осуществляется непрерывно с минимальными межторцовыми разрывами между пакетами.

При остановке установки последний пакет заходит в пресс с пульсирующим приложением нагрузки, который останавливается в нижнем положении, и процесс фанерования осуществляется статически.

В случае, если по какой-либо причине очередной пакет не будет подан на транспортер загрузки, установка также останавливается при прохождении последним пакетом роликового нагревательно-прессующего устройства 12. Для пуска автомата необходимо вновь начать формирование пакетов.

Предмет изобретения

Установка для фанерования пластей щитов, включающая транспортер загрузки, роликовое нагревательно-прессующее устройство и приемный транспортер, отличающаяся тем,

что, с целью повышения производительности . и расширения технологических возможностей установки, последняя выполнена из совокупно технологически и кинематически связанных, установленных по ходу технологического процесса подъемника с устройством для поштучной выдачи щитов, клеевых вальцев, дискового рольганга, захватно-передающего устройства, стола для облицовочного материала, вакуум-перекладчика, стола для формирования

пакетов, транспортера ускоренного хода, транспортера загрузки, роликового нагревательно-прессующего устройства, пресса с пульсирующим приложением нагрузки, роликового нагревательно-прессующего устройства и приемного транспортера.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ФАНЕРОВАНИЯ ЩИТОВЫХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1966 |

|

SU181804A1 |

| Комплексная деревообрабатывающая линия | 1956 |

|

SU107590A1 |

| СТАНОК ДЛЯ ФАНЕРОВАНИЯ КРОМОК ЩИТОВ | 1972 |

|

SU330953A1 |

| Устройство для фанерования кромок щитовых изделий | 1973 |

|

SU483238A1 |

| Установка для облицовывания пластей мебельных щитов | 1987 |

|

SU1512768A1 |

| Устройство для сборки пакетов облицованных щитов | 1983 |

|

SU1154086A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯI | 1965 |

|

SU167992A1 |

| Линия изготовления комбинированных балок | 1989 |

|

SU1684049A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ФАНЕРОВАНИЯ КРОМОК ЩИТОВ | 1966 |

|

SU179899A1 |

| Линия изготовления древесных облицовочных щитов | 1989 |

|

SU1636211A1 |

Авторы

Даты

1974-08-05—Публикация

1972-12-08—Подача