Изобретение относится к деревообрабатывающей промышленности.

Цель изобретения - повышение производительности за счет механизации укладки поддонов и щитов.

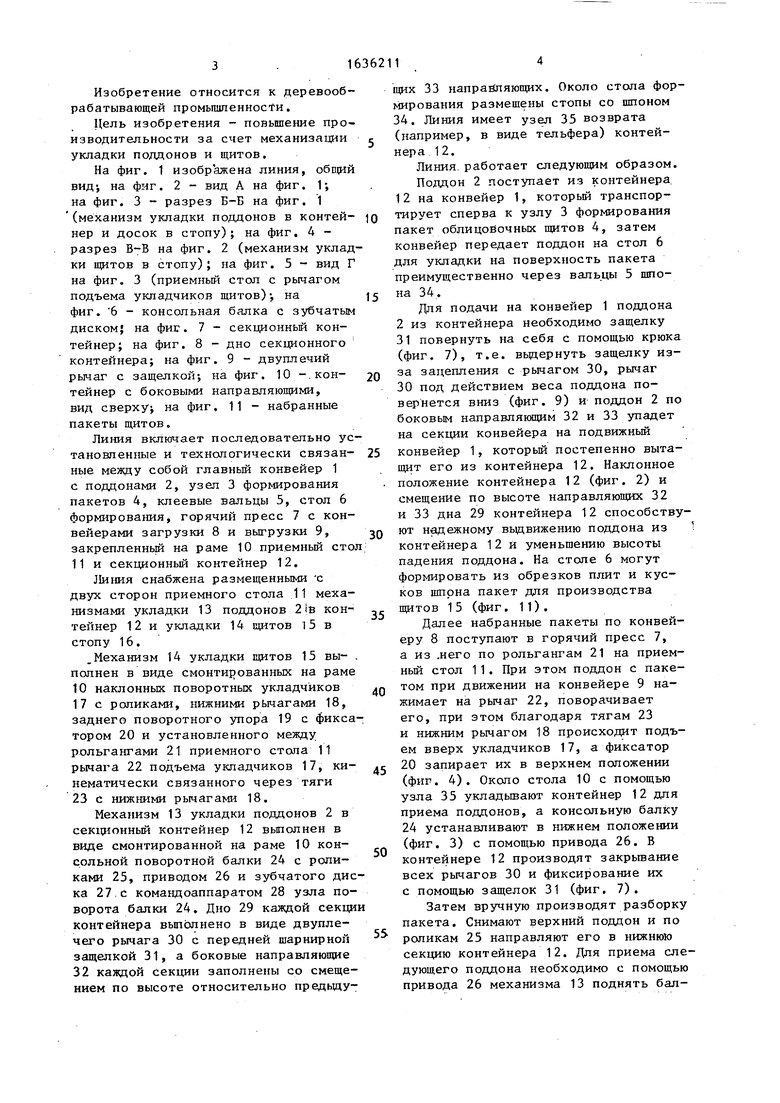

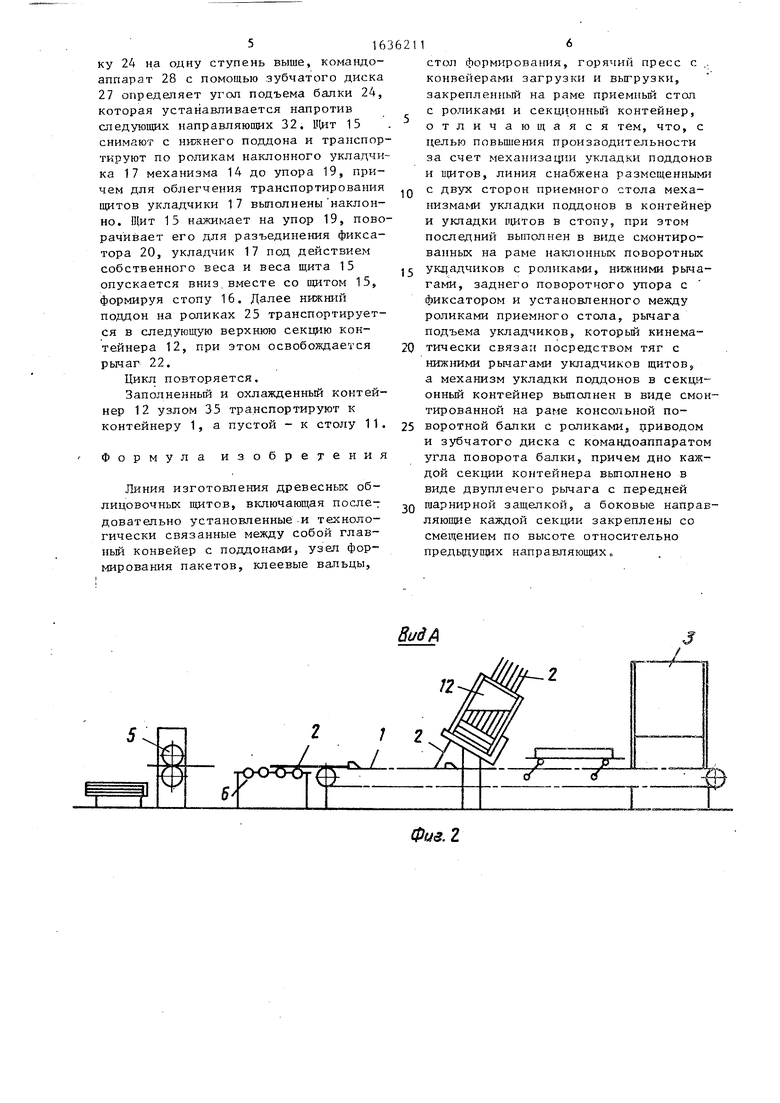

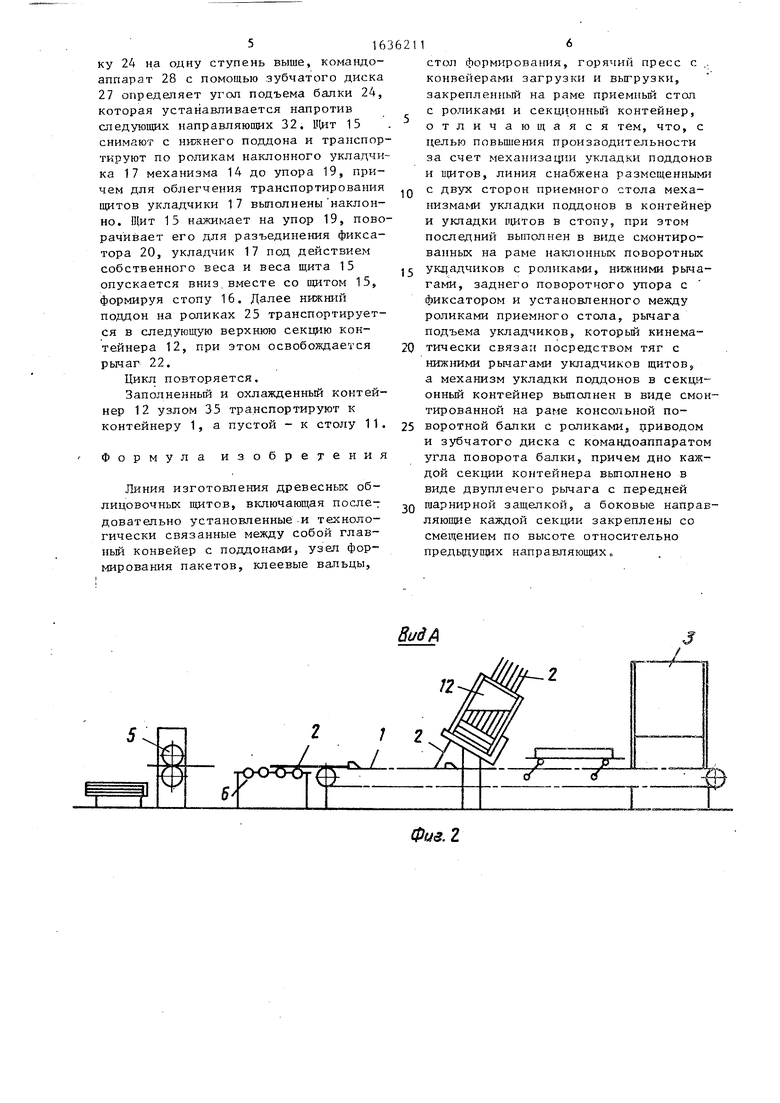

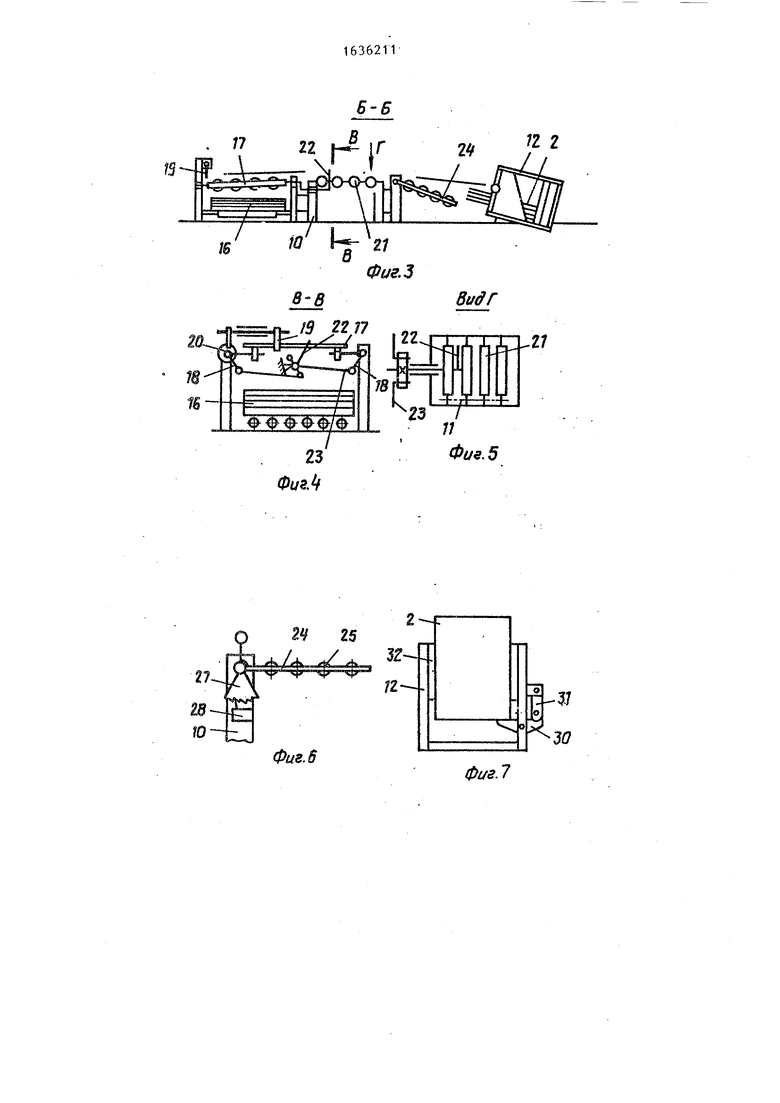

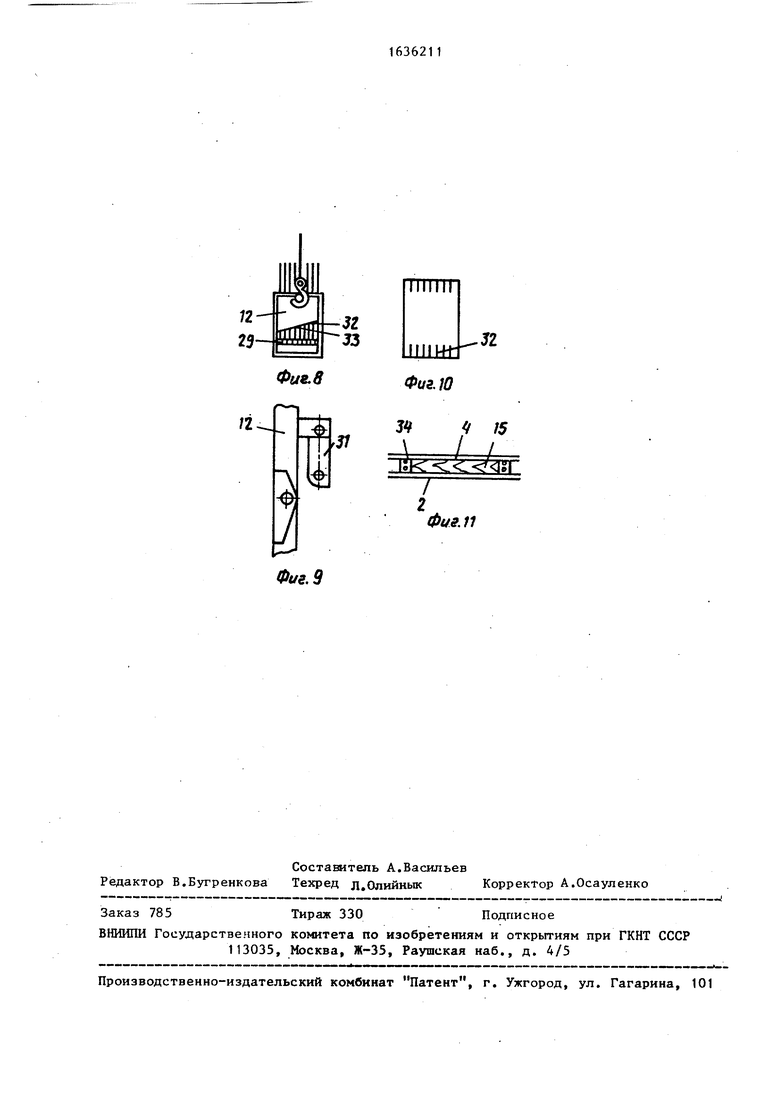

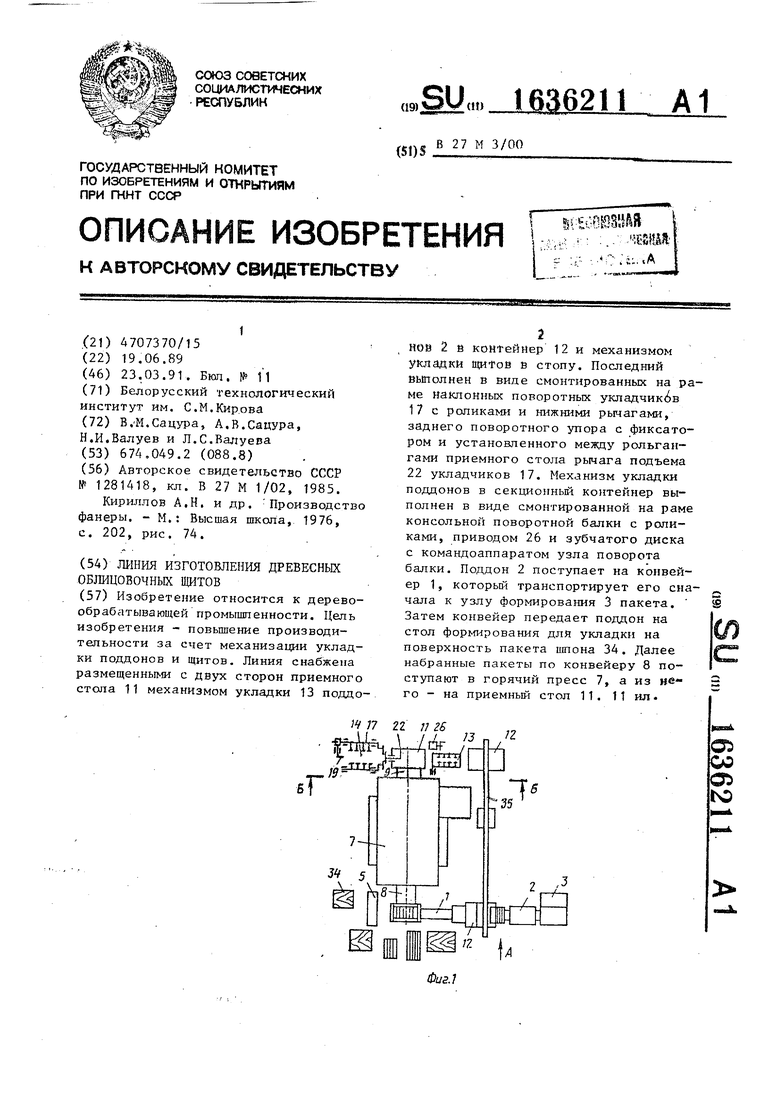

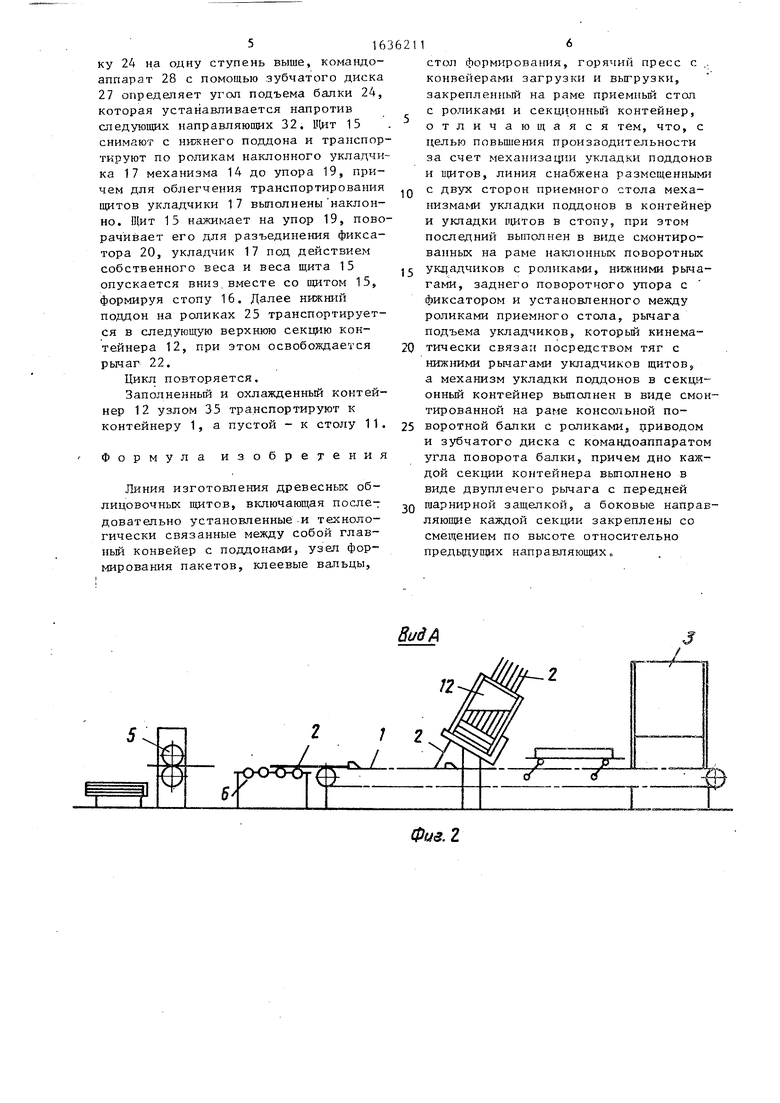

На фиг. 1 изображена линия, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 (механизм укладки поддонов в контейнер и досок в стопу); на фиг. 4 - разрез В-В на фиг. 2 (механизм укладки щитов в стопу); на фиг. 5 - вид Г на фиг. 3 (приемный стол с рычагом подъема укладчиков щитов)-, на фиг. 6 - консольная балка с зубчатым диском; на фиг. 7 - секционный контейнер; на фиг. 8 - дно секционного контейнера; на фиг. 9 - двуплечий рычаг с защелкой; на фиг. 10 - контейнер с боковыми направляющими, вид сверху; на фиг.11- набранные пакеты щитов.

Линия включает последовательно установленные и технологически связанные между собой главный конвейер 1 с поддонами 2, узел 3 формирования пакетов 4, клеевые вальцы 5, стол 6 формирования, горячий пресс 7 с конвейерами загрузки 8 и выгрузки 9, закрепленный на раме 10 приемный стол 11 и секционный контейнер 12.

Линия снабжена размещенными -с двух сторон приемного стола 11 механизмами укладки 13 поддонов 21в контейнер 12 и укладки 14 щитов т 5 в стопу 16.

Механизм 14 укладки щитов 15 вы- . полней в виде смонтированных на раме 10 наклонных поворотных укладчиков 17 с роликами, нижними рычагами 18, заднего поворотного упора 19 с фиксатором 20 и установленного между рольгангами 21 приемного стола 11 рычага 22 подъема укладчиков 17, кинематически связанного через тяги 23 с нижними рычагами 18.

Механизм 13 укладки поддонов 2 в секционный контейнер 12 выполнен в виде смонтированной на раме 10 консольной поворотной балки 24 с роликами 25, приводом 26 и зубчатого диска 27 с командоаппаратом 28 узла поворота балки 24. Дно 29 каждой секции контейнера выполнено в виде двуплечего рычага 30 с передней шарнирной защелкой 31, а боковые направляющие 32 каждой секции заполнены со смещением по высоте относительно предыду

0

5

0

5

0

5

0

5

щих 33 направляющих. Около стола формирования размешены стопы со шпоном 34. Линия имеет узел 35 возврата (например, в виде тельфера) контейнера 12.

Линия работает следующим образом.

Поддон 2 поступает из контейнера 12 на конвейер 1, который транспортирует сперва к узлу 3 формирования пакет облицовочных щитов 4, затем конвейер передает поддон на стол 6 для укладки на поверхность пакета преимущественно через вальцы 5 шпона 34.

Для подачи на конвейер 1 поддона 2 из контейнера необходимо защелку 31 повернуть на себя с помощью крюка (фиг. 7), т.е. выдернуть защелку из- за зацепления с рычагом 30, рычаг 30 под действием веса поддона повернется вниз (фиг. 9) и поддон 2 по боковым направляющим 32 и 33 упадет на секции конвейера на подвижный конвейер 1, который постепенно вытащит его из контейнера 12. Наклонное положение контейнера 12 (фиг. 2) и смещение по высоте направляющих 32 и 33 дна 29 контейнера 12 способствуют надежному выдвижению поддона из контейнера 12 и уменьшению высоты падения поддона. На столе 6 могут формировать из обрезков плит и кусков шпона пакет для производства щитов 15 (фиг. 11).

Далее набранные пакеты по конвейеру 8 поступают в горячий пресс 7, а из .него по рольгангам 21 на приемный стол 11. При этом поддон с пакетом при движении на конвейере 9 нажимает на рычаг 22, поворачивает его, при этом благодаря тягам 23 и нижним рычагом 18 происходит подъем вверх укладчиков 17, а фиксатор 20 запирает их в верхнем положении (фиг. 4). Около стола 10 с помощью узла 35 укладывают контейнер 12 для приема поддонов, а консольную балку 24 устанавливают в нижнем положении (фиг. 3) с помощью привода 26. В контейнере 12 производят закрывание всех рычагов 30 и фиксирование их с помощью защелок 31 (фиг. 7).

Затем вручную производят разборку пакета. Снимают верхний поддон и по роликам 25 направляют его в нижнюю секцию контейнера 12. Для приема следующего поддона необходимо с помощью привода 26 механизма 13 поднять бал

5163

ку 24 на одну ступень выше, командо- аппарат 28 с помощью зубчатого диска 27 определяет угол подъема балки 24, которая устанавливается напротив следующих направляющих 32, 1Цит 15 . снимают с нижнего поддона и транспортируют по роликам наклонного укладчика 17 механизма 14 до упора 19, причем для облегчения транспортирования щитов укладчики 17 выполнены наклонно. Щит 15 нажимает на упор 19, поворачивает его для разъединения фиксатора 20, укладчик 17 под действием собственного веса и веса щита 15 опускается вниз вместе со шитом 15, формируя стопу 16. Далее нижний поддон на роликах 25 транспортируется в следующую верхнюю секцию контейнера 12, при этом освобождается рычаг 22.

Цикл повторяется.

Заполненный и охлажденный контейнер 12 узлом 35 транспортируют к контейнеру 1, а пустой - к столу 11.

Формула изобретения

Линия изготовления древесных облицовочных щитов, включающая после-: довательно установленные и технологически связанные между собой главный конвейер с поддонами, узел формирования пакетов, клеевые вальцы,

0

2

5

0

5

0

16

стол формирования, горячий пресс с конвейерами загрузки и выгрузки, закрепленный на раме приемный стол с роликами и секционный контейнер, отличающаяся тем, что, с целью повышения производительности за счет механизации укладки поддонов и шитов, линия снабжена размещенными с двух сторон приемного стола механизмами укладки поддонов в контейнер и укладки щитов в стопу, при этом последний выполнен в виде смонтированных на раме наклонных поворотных укладчиков с роликами, нижними рычагами, заднего поворотного упора с фиксатором и установленного между роликами приемного стола, рычага подъема укладчиков, которьй кинематически связан посредством тяг с нижними рычагами укладчиков щитовs а механизм укладки поддонов в секционный контейнер выполнен в виде смонтированной на ране консольной поворотной балки с роликами, цриводом и зубчатого диска с командоаппаратом угла поворота балки, причем дно каждой секции контейнера выполнено в виде двуплечего рычага с передней щарнирной защелкой, а боковые направляющие каждой секции закреплены со смещением по высоте относительно предыдущих направляющих,,

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия изготовления облицованных древесных щитов | 1989 |

|

SU1663361A1 |

| Линия для изготовления древесных щитов | 1989 |

|

SU1636210A1 |

| Укладчик листов в пакеты на поддоны | 1979 |

|

SU821356A1 |

| УСТАНОВКА ДЛЯ ФАНЕРОВАНИЯ ЩИТОВЫХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1966 |

|

SU181804A1 |

| ЛИНИЯ ДЛЯ ТРАНСПОРТИРОВКИ ЛУЩЕНОГО ШПОНА, РУБКИ И УКЛАДКИ ЛИСТОВ В СТОПУ | 2007 |

|

RU2348516C1 |

| Линия изготовления древесного слоистого материала | 1987 |

|

SU1498613A1 |

| АВТОМАТИЧЕСКИЙ УКЛАДЧИК СТАЛЬНЫХ ХОЛОДНОГНУТЫХ ПРОФИЛЕЙ ТИПА П И С | 2024 |

|

RU2828529C1 |

| Устройство для подачи и укладкищиТОВ | 1979 |

|

SU812657A1 |

| Устройство для укладки в пакет щитов | 1961 |

|

SU142201A1 |

| УСТРОЙСТВО ДЛЯ РУБКИ ЛУЩЕНОГО ШПОНА НА ФОРМАТНЫЕ ЛИСТЫ С ПОСЛЕДУЮЩЕЙ УКЛАДКОЙ ИХ В СТОПУ | 1966 |

|

SU216232A1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение производительности за счет механизации укладки поддонов и щитов. Линия снабжена размещенными с двух сторон приемного стола 11 механизмом укладки 13 поддо2 НОВ 2 в контейнер 12 и механизмом укладки щитов в стопу. Последний выполнен в виде смонтированных на раме наклонных поворотных укладчиков 17с роликами и нижними рычагами, заднего поворотного упора с фиксатором и установленного между рольгангами приемного стола рычага подъема 22 укладчиков 17. Механизм укладки поддонов в секционный контейнер выполнен в виде смонтированной на раме консольной поворотной балки с роликами, приводом 26 и зубчатого диска с командоаппаратом узла поворота балки. Поддон 2 поступает на конвейер 1, который транспортирует его сначала к узлу формирования 3 пакета. Затем конвейер передает поддон на стол формирования для укладки на поверхность пакета шпона 34. Далее набранные пакеты по конвейеру 8 поступают в горячий пресс 7, а из него - на приемный стол 11. 11 ил. S8

Вид А

Фиг. 2

k-A

В

21

Фе/г.З

в-вВидГ

19 П11

14 25

27L

ф

Ш Ю

Фиг. 6

72 2

Фие.5

2

32- /2-37Г

фиг.1

Фиг. 8

Фиг. 9

ниш

mi ж-

.52

Фаг /5

54 4 J5

ioK.

7 2 #. /7

| Линия изготовления щитов из досок | 1985 |

|

SU1281418A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Кириллов А.Н | |||

| и др | |||

| Производство фанеры | |||

| - М.: Высшая школа, 1976, с | |||

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1991-03-23—Публикация

1989-06-19—Подача