Изобретение относится к области кузнечнонрессового машиностроения.

Известен пресс для обработки металлов, содержащий расположенный на станине вал с приводом от электродвигателя, связанный рычажной системой через эксцентрик с пуансоиодержателем, установленным с возможностью вращения и взаимодействующим с мембраной, а также механизм управления прессом.

Предлагаемый пресс отличается тем, что для обеспечения плавной работы привода и. исключения ударных нагрузок при работе, эксцентрик выполнен в виде обгонной муфты, а механизм управления - в виде закрепленного на станине кулачка, взаимодействующего с одним из рычагов рычажной системы.

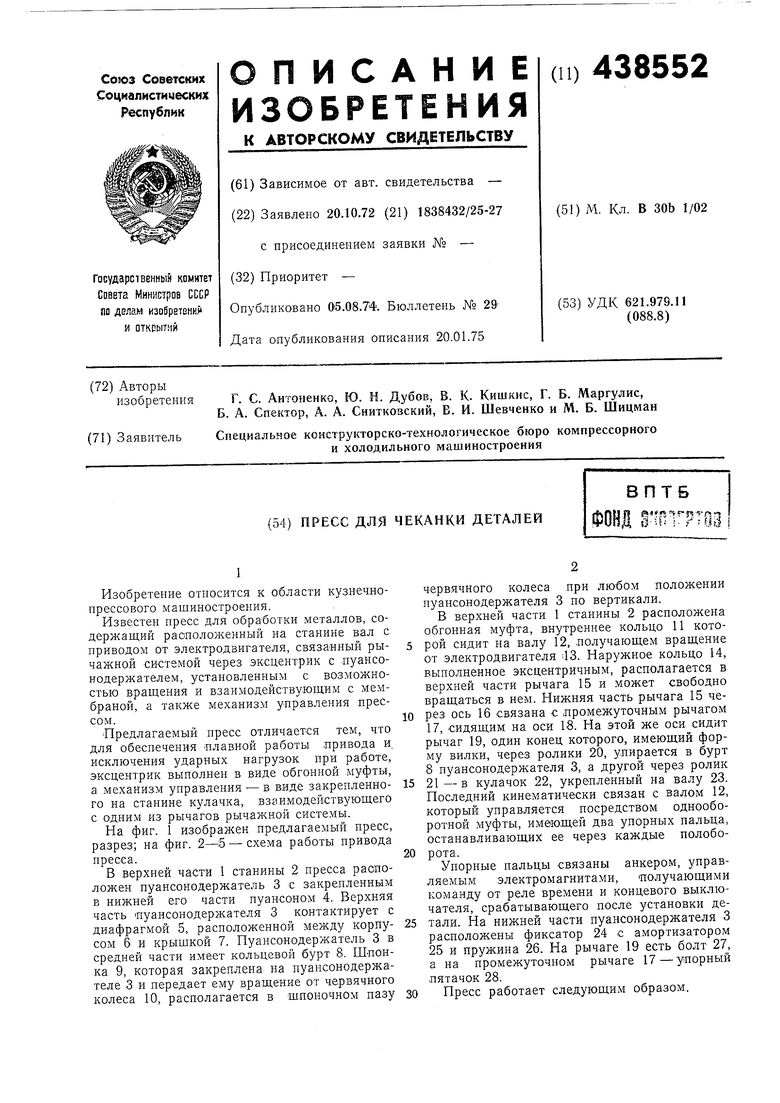

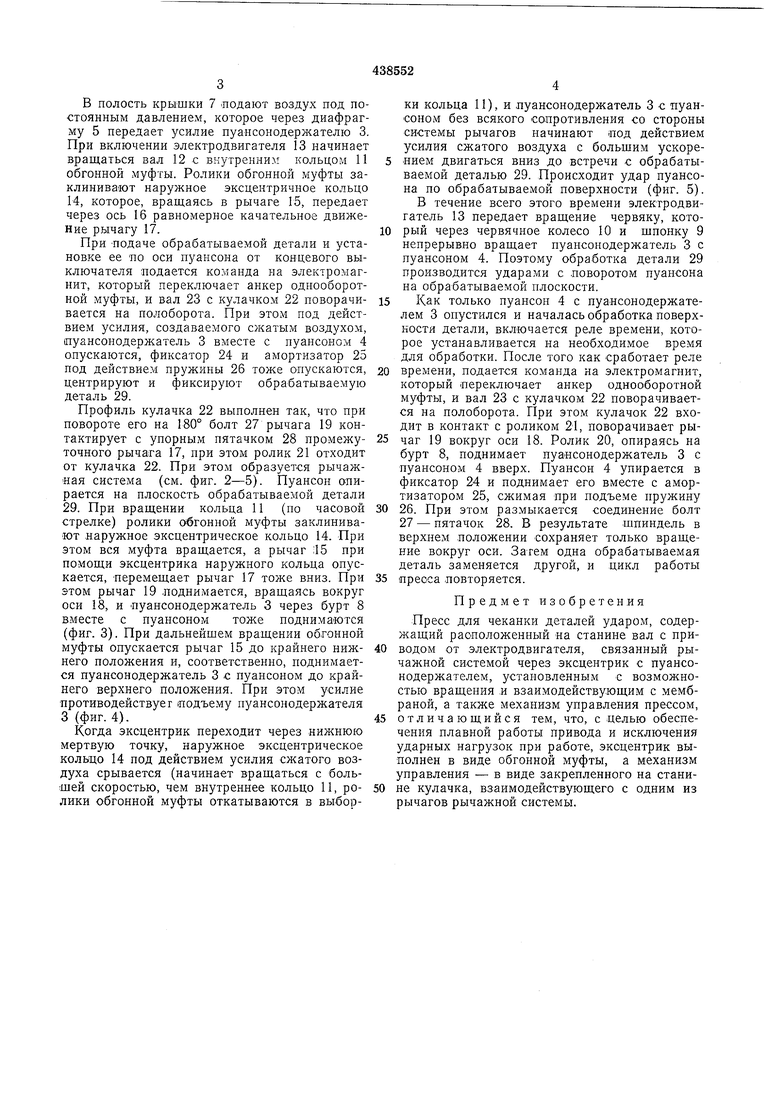

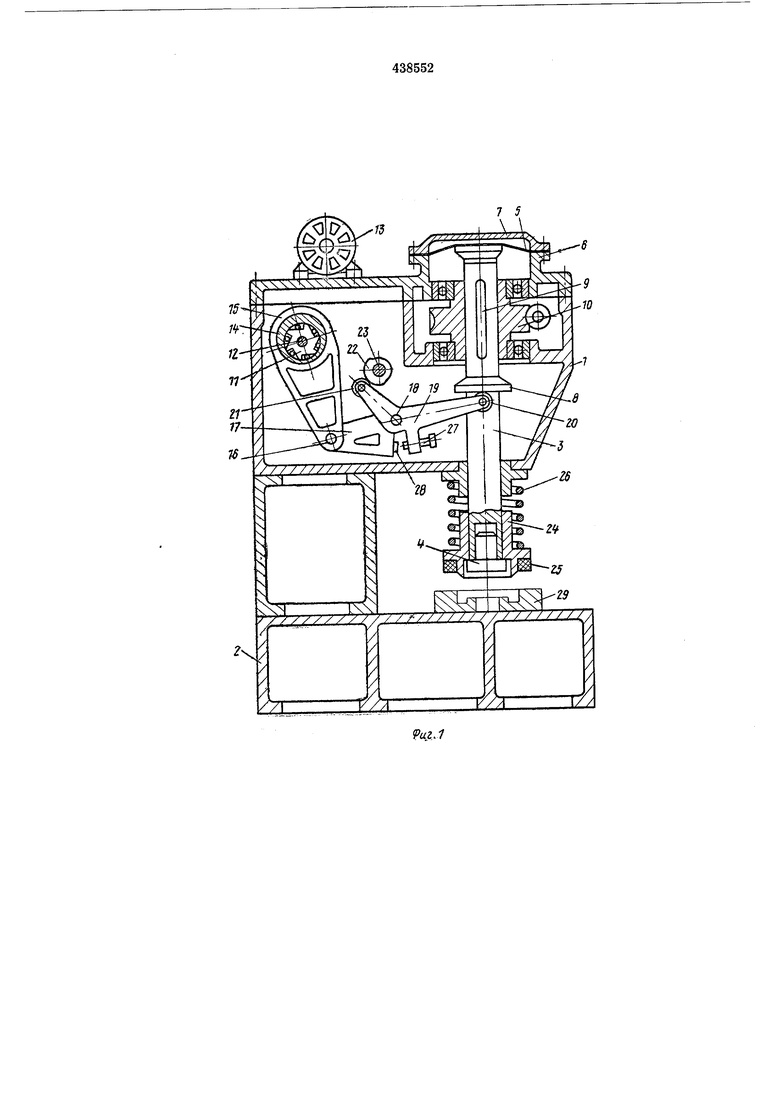

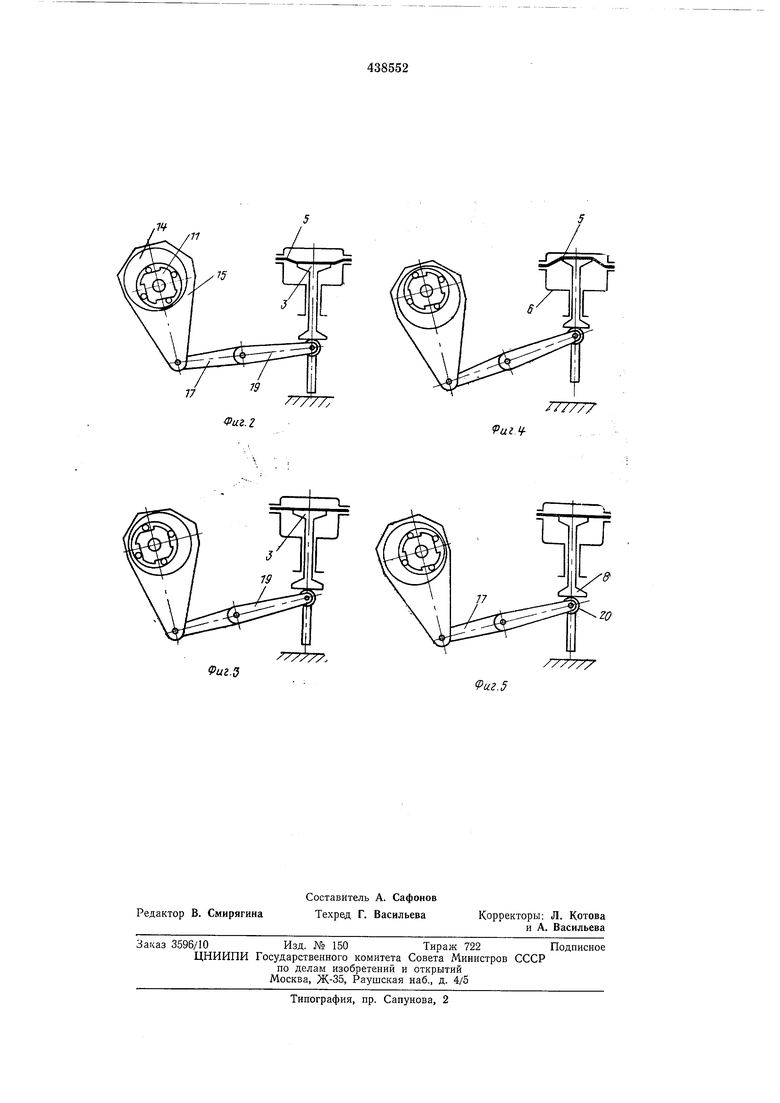

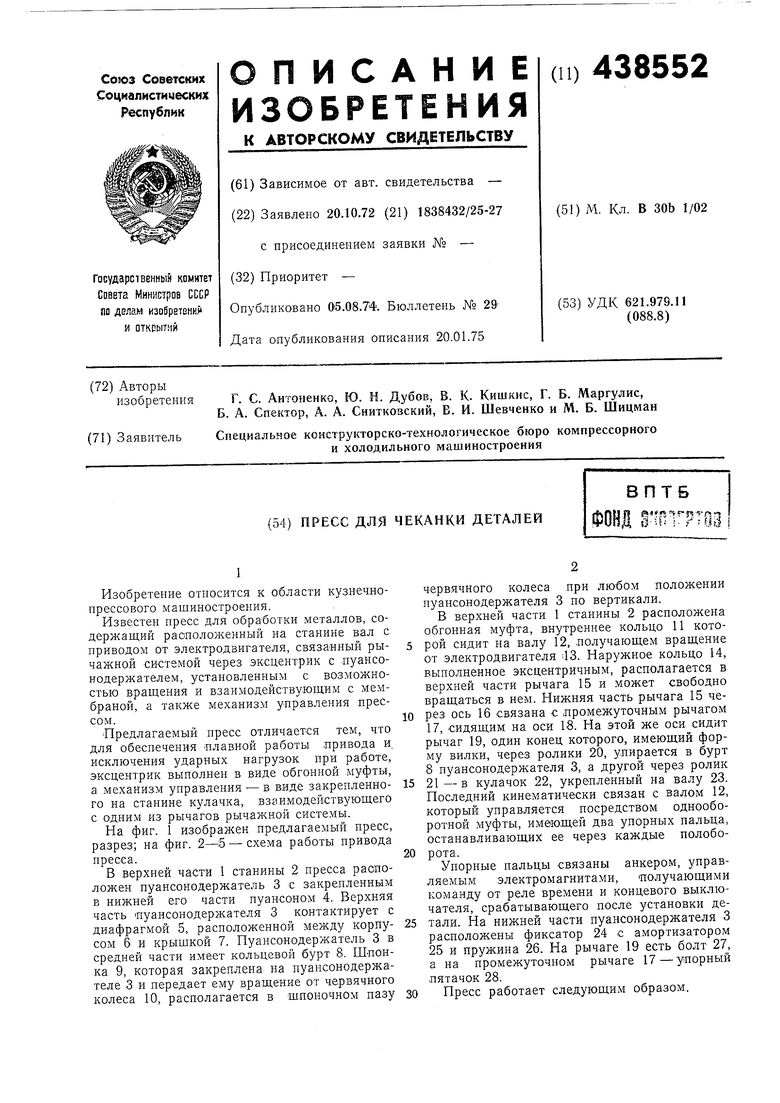

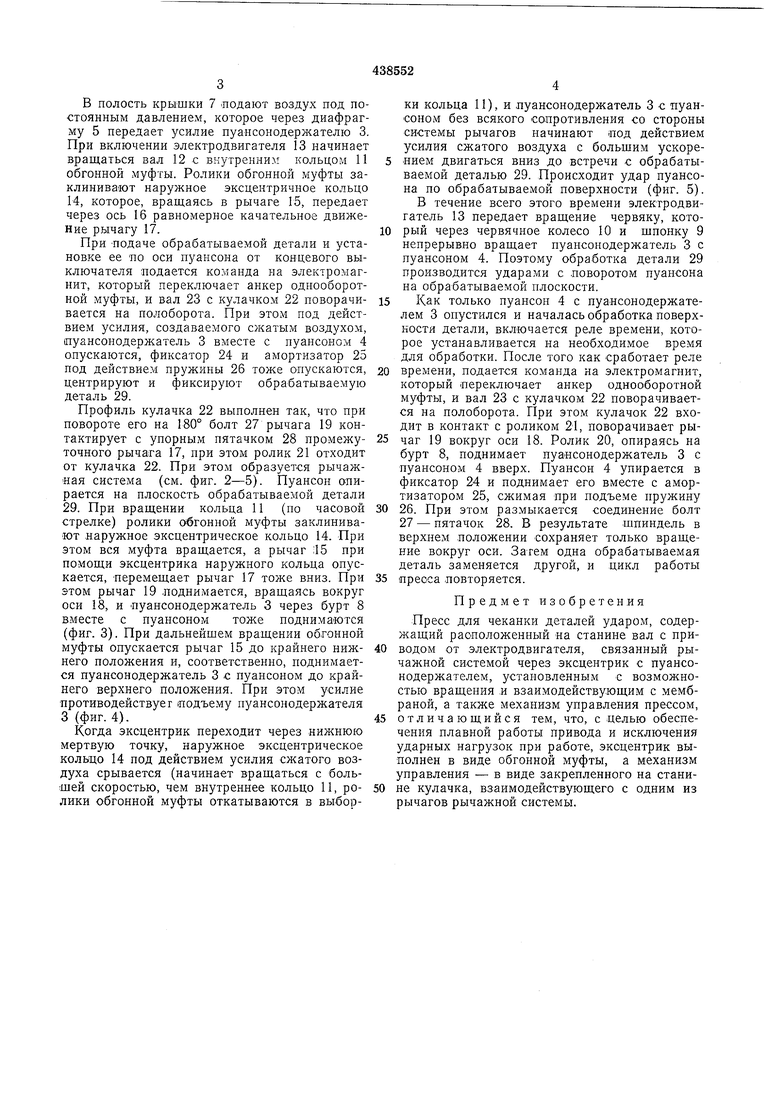

На фиг. 1 изображен предлагаемый пресс, разрез; на фиг. 2-5 - схема работы привода пресса.

В верхней части 1 станины 2 нресса расположен нуансонодержатель 3 с закрепленным в нижней его части пуансоном 4. Верхняя часть пуансонодержателя 3 контактирует с диафрагмой 5, расположенной между корпусом 6 и крышкой 7. Пуансонодержатель 3 в средней части имеет кольцевой бурт 8. Шпонка 9, которая закреплена на пуансонодержателе 3 и передает ему вращение от червячного колеса 10, располагается в шпоночном пазу

червячного колеса при любом положении пуансонодержателя 3 по вертикали.

В верхней части 1 станины 2 расположена обгонная муфта, внутреннее кольцо 11 которой сидит на валу 12, получающем вращение от электродвигателя il3. Наружное кольцо 14, выполненное эксцентричным, располагается в верхней части рычага 15 и может свободно вращаться в нем. Нижняя часть рычага 15 через ось 16 связана с промежуточным рычагом 17, сидящим на оси 18. На этой же оси сидит рычаг 19, один конец которого, имеющий форму вилки, через ролики 20, упирается в бурт 8 пуансонодержателя 3, а другой через ролик

5 21-в кулачок 22, укрепленный на валу 23. Последний кинематически связан с валом 12, который управляется посредством однооборотной муфты, имеющей два упорных пальца, останавливающих ее через каждые иолобо0 рота.

Упорные пальцы связаны анкером, управляемым электромагнитами, получающими команду от реле времени и концевого выключателя, срабатывающего после установки детали. На нижней части пуансонодержателя 3 расположены фиксатор 24 с амортизатором 25 и пружина 26. На рычаге 19 есть болт 27, а на промежуточном рычаге 17-упорный пятачок 28.

0 Пресс работает следующим образом.

В полость крышки 7 лодают воздух под постоянным давлением, которое через диафрагму 5 передает усилие пуапсонодержателю 3. При включении электродвигателя 13 начинает вращаться вал 12 с внутренним кольцом 11 обгонной муфты. Ролики обгонной муфты заклинивают наружное эксцентричное кольцо 14, которое, вращаясь в рычаге 15, передает через ось 16 равномерное качательное движение рычагу 17.

При Подаче обрабатываемой детали и установке ее ПО оси пуансона от концевого выключателя подается команда на электромагнит, который переключает анкер однооборотной муфты, и вал 23 с кулачком 22 поворачивается на полоборота. При этом под действием усилия, создаваемого сжатым воздухом, пуансонодержатель 3 вместе с пуансоном 4 олускаются, фиксатор 24 и амортизатор 25 под действием пружины 26 тоже опускаются, центрируют и фиксируют обрабатываемую деталь 29.

Профиль кулачка 22 выполнен так, что при повороте его на 180° болт 27 рычага 19 контактирует с упорнььм пятачком 28 промежуточного рычага 17, при этом ролик 21 отходит от кулачка 22. При этом образуется рычажная система (см. фиг. 2-5). Пуансон опирается на плоскость обрабатываемой детали 29. При вращении кольца 11 (по часовой стрелке) ролики обгонной муфты заклинивают наружное эксцентрическое кольцо 14. При этом вся муфта вращается, а рычаг ;15 при помощи эксцентрика наружного кольца опускается, перемещает рычаг 17 тоже вниз. При этом рычаг 19 .поднимается, вращаясь вокруг оси 18, и пуансонодержатель 3 через бурт 8 вместе с пуансоном тоже поднимаются (фиг. 3). При дальнейшем вращении обгонной муфты опускается рычаг 15 до крайнего нижнего положения и, соответственно, поднимается пуансонодержатель 3 с пуансоном до крайнего верхнего положения. При этом усилие противодействуег подъему пуансонодержателя 3 (фиг. 4).

Когда эксцентрик переходит через нижнюю мертвую точку, наружное эксцентрическое кольцо 14 под действием усилия сжатого воздуха срывается (начинает вращаться с большей скоростью, чем внутреннее кольцо 11, ролики обгонной муфты откатываются в выборки кольца 11), и пуансонодержатель 3 с пуансоном без всякого сопротивления со стороны системы рычагов начинают под действием усилия сжатого воздуха с большим ускорением двигаться вниз до встречи с обрабатываемой деталью 29. Происходит удар пуансона по обрабатываемой поверхности (фиг. 5). В течение всего этого времени электродвигатель 13 передает вращение червяку, который через червячное колесо 10 и шпонку 9 непрерывно вращает пуансонодержатель 3 с пуансоном 4. Поэтому обработка детали 29 производится ударами с поворотом пуансона на обрабатываемой плоскости.

Как только пуансон 4 с пуансонодержателем 3 опустился и началась обработка поверхности детали, включается реле времени, которое устанавливается на необходимое время для обработки. После того как сработает реле

времени, подается команда на электромагнит, который переключает анкер однооборотной муфты, и вал 23 с кулачком 22 поворачивается на полоборота. При этом кулачок 22 входит в контакт с роликом 21, поворачивает рычаг 19 вокруг оси 18. Ролик 20, опираясь на бурт 8, поднимает пуансонодержатель 3 с пуансоном 4 вверх. Пуансон 4 упирается в фиксатор 24 и поднимает его вместе с амортизатором 25, сжимая при подъеме пружину

26. При этом размыкается соединение болт 27 - пятачок 28. В результате шпиндель в верхнем положении сохраняет только вращение вокруг оси. Затем одна обрабатываемая деталь заменяется другой, и цикл работы

пресса повторяется.

Предмет изобретения

Пресс для чеканки деталей ударом, содержащий расположенный на станине вал с приводом от электродвигателя, связанный рычажной системой через эксцентрик с пуансонодержателем, установленныл с возможностью вращения ,и взаимодействующим с мембраной, а также механизм управления прессом,

отличающийся тем, что, с целью обеспечения плавной работы привода и исключения ударных нагрузок при работе, эксцентрик выполнен в виде обгонной муфты, а механизм управления - в виде закрепленного на станине кулачка, взаимодействующего с одним из рычагов рычажной системы.

17

Фиг. I

p4L

PuLi4

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-АВТОМАТ ДЛЯ ДВУСТОРОННЕГО \ ХОЛОДНОГО ВЫДАВЛИВАНИЯВПТБ[^ ^^.'." 'з T't Г Г" Т f " .•' ''' '.'.. •;' iT' (^ 5 * | 1971 |

|

SU424647A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| МЕХАНИЧЕСКОЕ ПУСКОВОЕ УСТРОЙСТВО ШТАМПОВОЧНЫХ ЭКСЦЕНТРИКОВЫХ ПРЕССОВ ДЛЯ КОЖИ, БУМАГИ И ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 1949 |

|

SU91290A1 |

| АВТОМАТ ДЛЯ СБОРКИ КРЕСТОВИН КАРДАННОГО ВАЛ/» | 1973 |

|

SU393069A1 |

| НАВОРНО-ПРОГРАММИРУЮЩИЙ АППАРАТ | 1971 |

|

SU311779A1 |

| Устройство для реставрации изношенных валов | 1979 |

|

SU897457A1 |

| РОТАЦИОННАЯ БРИКЕТНАЯ МАШИНА | 1972 |

|

SU352797A1 |

| МЕХАНИЗМ РАСЦЕПЛЕНИЯ ПРИВОДА ПРЕССА | 1973 |

|

SU381560A1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ ИЗДЕЛИЙ | 1966 |

|

SU187619A1 |

| Электромеханический компостер | 1960 |

|

SU144328A1 |

Фиг.Ъ

9чг.5

Авторы

Даты

1974-08-05—Публикация

1972-10-20—Подача