1

Изобретение относится к производству полимеров или сополимеров этилена полимеризацией мономеров по методу низкого давления в присутствии комплексных металлоорганических катализаторов.

Известен способ получения полимеров или сополимеров этилена полимеризацией его или сополимеризацией с Сз--Сз-альфа-олефинами, взятыми в количестве до 10 мол. % от смеси мономеров, при температуре 50-120° С и давлении 1 -100 атм в присутствии катализатора, состоящего из гидрополисилоксанов, соединений алюминия, например А1С1з или триалкилов алюминия, и соединений переходных металлов IV-VI групп, например соединений титана, причем компоненты катализатора вводят Б реакционную среду без предварительного взаимодействия. При этом аследствии разности в скоростях взаимодействия соединений алюминия с соединениями титана и гидрополисилоксанами, там образуется несколько различных по составу катализаторов, что приводит к получению полимеров с широким молекулярно-весовым распределением.

Целью изобретения является получение полимеров с узким молекулярно-весовым распределением. Эта цель достигается применением в качестве катализатора продукта взаимодействия вышеуказанных соединений в определенной последовательности до начала процесса полимеризации, а именно, продукта взаимодействия по крайней мере одного соединения обш,ей формулы TiX4-n(OR)«,

ОХз-п(ОК)„ или YX4-n(OR)n, где п 0,1 - 2,0, X - атом галогена, R - алифатический или циклоалифатический Ci-Cjуглеводородный радикал (компонент А), и продукта реакции три-(С2-С8-алкпл)-алюминия с гидрополисилоксаном, который имеет вязкость 5-100 ест и содержит элементарные звенья общей формулы (-RSiH-О-), где R-GI-Сб-алкил. циклоалкил или арил. причем атомы кремния на концах силоксановой цепи связаны с радикалом R, атомом водорода или максимум одной гидроксильной группой на один атом кремния (компонент В). При этом сначала получают компонент В

реакцией 1 моль триалкилалюминия с 2 или

менее моль гидрополисилоксана при температуре не более 120 С и затем полученную реакционную смесь вводят во взаимодействие с компонентом А при температуре от 50 до 100 С.

Реакция триалкилалюминия с гидрополисилоксаном протекает с экзотермическим эффектом и требуется интенсивное охлаждение реакционной смеси. Преимущественно реакцию проводят при 60-90°С, причем взаимодействие указанных компонентов может быть осуществлено как непрерывным, так и периодическим способом.

Молярное отношение триалкилалюминия к гидрополисилоксану в большинстве случаев составляет 1, однако в некоторых случаях может быть несколько меньшим, например 0,75. В результате реакции получают жидкую, слегка вязкую реакционную массу, которая чувствительна к воздуху и влате, однако неспособна к самовоспламенению, которая, кроме тото, не содержит триалкилалюминия и может храниться неограниченное время в атмосфере инертного газа, например азота или аргона, при комнатной температуре.

Наиболее предпочтительно применять реакционный продукт В, полученный из 1 моль триэтилалюминия и 1-1,2 моль метилгидрополисилоксана с вязкостью 20-40 ест при 25° С.

Среди соединений триалкилалюминия с алкильными остатками, имеющими длину цепи от 2 до 8 атомов углерода, могут использоваться, например, соединения с этильными, пропильными, изопропильными, бутильными, изобутильными, 2-этилгексильными или к-октильными остатками. В большинстве случаев наиболее предпочтительно применять триэтилалюминий. Из гидрополисилоксанов могут быть использованы, например, метилгидрополисилоксан, концы молекул которого блокированы триметилсилильными группами и который имеет вязкость 20-40 сет, этилгидрополисилоксан, концы молекул которого блокированы как указано выше, с вязкостью 25- 40 ест, фенилгидрополисилоксан, концы молекул которого блокированы трифенилсилильными группами, имеющий вязкость 45-70 ест. или линейный 1,1,3,5,7,9,11,13,13-нонаметилгептасилоксан с вязкостью 5 ест. Наиболее предпочтительно применять имеющийся в продаже метилгидрополисилоксан с вязкостью 25- 35 ест, концы молекул которого в основном блокированы триметилсилильными группами и который характеризуется содержанием гидроксильных групп от 0,05 до 0,2, преимушественно 0,1 вес. %.

Для приготовления катализатора реакционный продукт В вводят в реакцию с компонентом А. В большинстве случаев эту реакцию проводят для лучшего перемешивания в присутствии незначительных количеств таких инертных растворителей, как н-гексан, н-геитан, изооктан, циклогексан, метилциклогексан, бензол, толуол или ксилол. На 1 моль гидрополисилоксана берут 0,2-2 моль соединения металла IV-VI группы или смеси этих соединений (компонент А). В большинстве случаев среди этих соединений применяют хлор- и бромсодержащие соединения

TiCl,OR, TiCiaiOK),, VOCU(OR), VOCl (OR),, VCis(OR) или реакционные смеси из соединений ТЮЦ, Т1С1з, TiBr,, TiCU(OR), TiCl,(OR),, TiCl(OR)3, Ti(OR)4, VOGl,, VCl,, VOCi,(OR), VClaiORj, VOCl(OR),, VO (OR),,

VCl,(OR)a,

где R обозначает линейный, разветвленный или циклический алифатический остаток, содержащий 1-8 атомов углерода. Реакционную смесь, состоящую из отдельных соединений, наиболее целесообразно получать посредством кратковременного нагревания компонентов при 40-бО С в небольщом количестве инертного растворителя (реакция уравновешивания). Наиболее предпочтительно применять в качестве компонента В эфиры трихлортитановой кислоты, в частности трихлор-н-пропилтитанат или реакционный продукт, полученный из 3 моль четыреххлористого титана и 1 моль тетра-н-пронилтитана. Кроме того, также можно использовать, например, смесь или реакционный продукт из четыреххлористого титана, эфира хлортитановой кислоты и/или ортоэфира титана, когда

посредством выбора молярного соотношения этих соединений в смеси присутствуют наряду с эфиром трихлортитановой кислоты также четыреххлористый титан или эфир дихлортитановой кислоты. Однако при этом количество четыреххлористого титана или дихлористого соединения не должно превышать 70 вес. % в смеси с трихлористым соединением. В этом случае наиболее предпочтительно применять продукт реакции четыреххлористого титана и

тетра-н-пропилтитаната или смесь, состоящую из четыреххлористого титана и трихлор-я-пропилтитаната, в которых количество четыреххлористого титана или дихлорид-н-пропилтитаната не превышает 70 вес. %.

Полимеризацию этилена можно проводить при нормальном давлении или при повышенном давлении до 100 ат, однако наиболее предпочтительно проводить полимеризацию при давлении 5-20 ат. Температура полимеризации 50-120, предпочтительно 60-90° С. Процесс полимеризации можно осуществлять периодическим или непрерывным способом. В большинстве случаев полимеризацию прово-. дят в суспензии и используют такие инертные

растворители, которые уже были указаны выше для приготовления катализатора. С помощью подходящего аппарата с псевдоожиженным слоем полимеризация также может быть осуществлена в газовой фазе, причем в

соответствии с предпочтительным вариантом осуществления способа необходимо использовать лишь очень незначительные количества растворителя, а именно количества, необходимые для дозирования катализатора в виде

суспензии.

С целью регулирования молекулярного веса получаемого полимера можно изменять температуру полимеризации, количество катализатора и/или содержание групп -OR в катализаторе. Кроме того, получение полиэтилена или модифицированного полиэтилена можно производить в присутствии водорода, причем можно использовать до 10 об. % водорода (в расчете на вводимое количество этилена).

В качестве а-олефинов, содержащих 3-8 атомов углерода, совместно с этиленом могут быть использованы, например, пропилен, бутен-1, З-метилбутен-1, пентен-1, 4-метилпентен-1, гексен-1, гептен-1 и октен-1, или смеси указанных мономеров. Модифицированный полиэтилен получают в тех случаях, когда в противоположность чистому полиэтилену он обладает пониженной плотностью.

Получаемые по данному способу полиэтилен и модифицированный полиэтилен различного молекулярного веса и различной плотности обладают узким молекулярно-весовым распределением и соотв-етствующей более высокой вязкостью, чем полимеры такого же молекулярного веса, но характеризующиеся более широким молекулярно-весовым распределением.

В качестве меры молекулярно-весового распределения обычно приводят величину U (неAf,

(F 1, причем MW -

м

средневесовой мол. вес, Мп - среднечисловой мол. вес.

В качестве меры молекулярного веса служит приведенная удельная вязкость Tjnp (дл/г), измеренная в декалине при концентрации 0,1 при 135° С.

Плотность D определяли в г/см с помощью полос, изготовленных из отпрессованных пластин толщиной 1 мм методом гидростатического взвешивания (ДИН 53479, растворитель бутилацетат, определение при 23° С, относительная плотность воды при 4° С равна 1 г/см).

Вязкость измерения в кг-см/см как вязкость образца с надрезом при ударном растяжении па полосах, изготовленных из отпрессованных пластин толщиной 1 мм (ДИН 53448). Кажущуюся плотность определяли в г/л (ДИН 53468).

Пример 1. В хорошо обогреваемую колбу емкостью 2 л, снабженную магнитной мешалкой и промытую азотом, запружают 983 г (8,6 моль) технического триэтилалюмипия. При 20°С прибавляют по каплям суммарно 517 г (8,6 моль) метилгидрополисилоксана (n, 1.3970, 30 ест при 25°С; концы молекул блокированы метильными группами, содержание гидроксильных групп 0,1 вес. %). При слабом газообразовании реакция начинается немедленно с экзотермическим эффектом. При 55° С прибавление по каплям прекращаfjowKHHiroii эн ддуоц а BdAxBdanwax влоц xoi

до 70° С. Дальнейшее прибавление полисилоксана производят при охлаждении до 70° С. Суммарное время прикапывания составляет 2 час. Затем смесь дополпительпо выдерживают при 70° С в течение 1 час. После охлаждения получают беспветную, слегка вязкую жидкость в количестве 477,5 г (реакционный продукт В), выход 98,5% в расчете на суммарное количество исходных веществ. С помощью анализа было обнаружено, что реакционный продукт А не содержит «активного алюминия (триэтилалюмииия и диэтилалюминийгидрида). Взаимодействие с четыреххлористым титаном дало возможность узнать,

что в смеси более не содержалось свободного триэтилалюминия. При добавлении 0,1 мл четыреххлористого титана к 20 мл охлажденного до 0°С 0,0 М раствора триэтилалюминия в изооктане наблюдалась спонтанная реРкиия с образованием гетерогенной системы. При проведении опыта для сравнения с 20мл 1 М. раствора реакпионного продукта В, полученного по методике, описанной в данном примере, образование осадка наблюдалось

лишь спустя 5 мин.

При прибавлении в колбу с гидрополисилоксаном по каплям триэтилалюминия получают примерно те же результаты.

Пример 2. Для непрерывного получения

реакиионного продукта В из метилгидрополисилоксана и триэтилалюминия используют аппарат каскадного типа, ссстоя;щий из двух колб емкостью 500 мл, снабженных магнитными мешалками, и сборника е.мкостью 2 л.

По методике, описанной в примере 1, в первой реакциоккой колбе получают 200 мл реакционного продукта и устанавливают переливное приспособление, позволяющее поддерживать заданный уровень жидкости. Затем

каждый час при 70° С прибавляют по каплям по 61 мл силоксана и по 139 мл соединения алюминия (молярное соотношепие равно 1), поддерживая одинаковое молярное соотношение. Во второй колбе объем реакционной массы также поддерживается постоянным с помощью переливного приспособления. Температура реакционной массы 70°С, время превращения 1 час. Поэтому суммарное время превращения равнялось 2 час. Перелив избытка реакционного продукта из второй колбы производят в сборный сосуд емкостью 200 мл. В течение 6 час работы в сборнике собирается 986 мл слегка вязкой жидкости. Анализ на присутствие триэтилалюминия или диэтилалюминийгидрида дает отрицательный результат.

Пример 3. В колбу емкостью 500 мл загружают 114 г (1 моль) технического триэтилалюмипия. Как описано в примере 1, из кацельной воронки прибавляют 8-2 г (1,1 моль) этилгидрополисилоксана (вязкость 35 ест), концы молекул которого блокированы триметилсилильпыми группами. После истечения полного времени реакции, равного 2,5 час, из

них 2 час при 75°С, получают слегка окра7

шенную в желтый цвет вязкую жидкость. Количество жидкости составляет 181,5 г. Реакционный продукт не содержит триэтилалюминия. Получеццый указанным способом реакционный продукт В при взаимодействии с трихлор-н-пропилтитанатом дает катализатор, пригодный для проведения полимеризации этилена, причем катализатор позволяет получать полимер с узким молекулярно-весовым распределением.

Пример 4. К 60 г (1 моль) 1,2,3,6,7,9,11, 13,13-нонаметилгептасилоксана характеризующегося вязкостью 5 ест, плотностью 0,92 г/см и т. кип. 120° С при 20 мм рт. ст., при охлаждении до 70-73° С прибавляют по каплям 100 г (0,83 моль) триэтилалюминия. Наблюдается легкое выделение газов. Суммарное время превращения составляет 3 час, из них врел1я прибавления 2,25 час. В результате реакции получают 142 г бесцветной жидкости, не содержащей свободного триэтилалюминия.

Посредством взаимодействия полученного жидкого продукта с уравновешивающей смесью, состоящей из 3 моль четыреххлористого титана и 1 моль тетра-н-пропилтитаната; получают высокоактивный катализатор, позволяюш,ий получать полимерный продукт с более узким молекулярно-весовым распределением.

Пример 5. В автоклав емкостью 1 л с мешалкой и охлаждающей рубашкой загружают 600 мл изооктана в условиях, исключающих доступ воздуха и влаги. Затем добавляют суспензию катализатора, полученного из 1 г исходных веществ.

Катализатор приготавливают в большем количестве следующим способом.

5 мл реакционного продукта В, полученного в соответствии с методикой, описанной в примере 1, и 9 г (42,2 ммоль) трихлор-н-лропилтитаната в 15 мл изооктана в течение 2 час при 60° С энергично перемешивают в атмосфере азота. Протекает реакция. После гепметизации автоклава в него вводят при 75° С смесь этилена и 0,5 об. % водорода до создания давления 10 ати и в течение 2 час проводят полимевизадию при этом давлении и температуре 75° С.

После охлаждения, дезактивации катализатора и обычной обработки получают 288 г полиэтилена, обладающего следующимисвойствами:

Приведенная удельная

вязчпсть Г1ГТТ1. лл/г2.Я8

Неоднородность U1,4

Плотность D, .955

Вязкость, кгсм/см 222

Кажущаяся плотность

(ДИН 53468), г/л409

Полиэтилен, полученный с помощью ранее известного способа в присутствии катализатора, приготовленного из метилгидрополисилоксана, хлористого алюминия и четыреххлористого титана, при равном молекулярном весе

и равной плотности характеризуется неоднородностью и, равной 14 и вязкостью порядка 110 кгсм/см.

Пример 6. Применение реакционного продукта, полученного цри 56° С в виде раствора из 5 мл метилгидрополисилоксана и 0,5 г хлористого алюминия, вместо 5 мл компонента В при приготовлении катализатора. При аналогичных условиях опыта и полимеризации полиэтилен не был получен.

Пример 7. Применение 5 мл триэтилалюминия вместо 5 мл компонента В при приготовлении катализатора, 50 мл разбавителя вместо 15 мл изооктана.

При проведении опыта в совершенно тех же условиях и времени полимеризации 1 час 20 мин получают лишь 132 г полиэтилена с Лпр 4,31. Вследствие низкой кажущейся плотности полиэтилена, равной лишь 222 г/л,

невозможно было выдержать время полимеризации, равное 2 час (суспензия обладала высокой вязкостью, перемешивание было невозможно) . Пример 8. Применяют 5 мл диэтилалюминийхлорида вместо 5 мл реакционного продукта В. При совершенно равных условиях приготовления катализатора и полимеризации получают 107 г полиэтилена, обладающего следующими свойствами:

Время полимеризации, час1,25

Приведенная удельная

вязкость Т1пр, ДЛ/Г4,31

Кажущаяся плотность, г/л231

Пример 9. Катализатор приготавливают аналогично тому, как это описано в примере 5, из 5 мл реакционного продукта В, полученного в соответствии с примерами 1, 5, и 7 г четыреххлористого титана. При аналогичных условиях полимеризации получают 214 г полиэтилена, обладающего следующими свойствами:

Приведенная удельная

вязкость Tjnp, дл/г6,29

Неоднородность С/20

Плотность D, ,942

Кажущаяся плотность, г/л288

Полиэтилен обладает высокой неоднородностью.

Пример 10. Вместо реакционного продукта В для приготовления катализатора в соответствии с примером 5 используют 5 мл алюмосилоксана формулы (СНз) (С2Н5) HSiOAl-(С2Н5)2, полученного известным способом из метилгидрополисилоксана. При полимеризации, проведенной в аналогичных условиях, получают лишь 187 г полиэтилена, характеризующегося следующими свойствами:

Приведенная удельная

вязкость tinpj дл/г5,4

Неоднородность U2

Плотность D, ,952

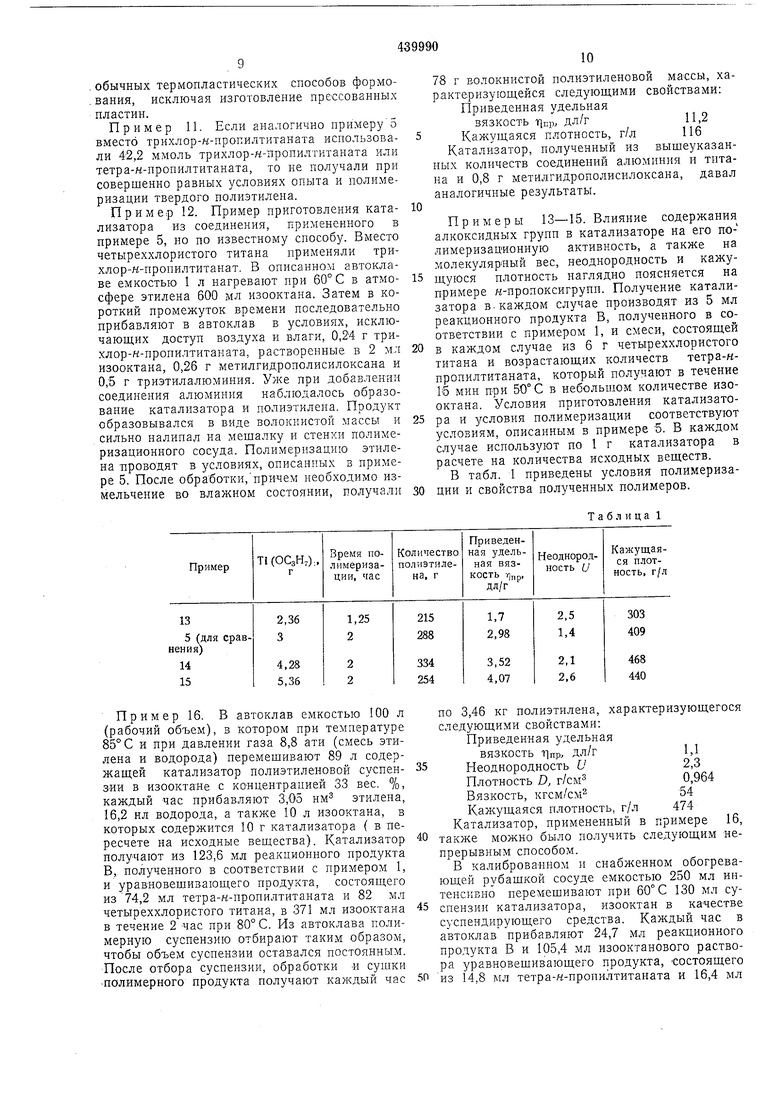

Вследствие высокого молекулярного веса полученный продукт лишь с большим трудом можно было перерабатывать с помошью .обычных термопластических способов формо. вания, исключая изготовление прессованиых пластин. Пример 11. Если аналогично примеру 5 вместо трихлор-к-пропилтитаната использовали 42,2 ммоль трихлор-н-пропилтитаната или тетра-н-пропилтитаната, то не получали при совершенно равных условиях опыта и полимеризации твердого полиэтилена. Пример 12. Пример приготовления катализатора из соединения, примененного в примере 5, но по известному способу. Вместо четыреххлористого титана применяли трихлор-н-пропилтитанат. В описанном автоклаве емкостью 1 л нагревают при 60° С в атмосфере этилена 600 мл изооктана. Затем в короткий промежуток времени последовательно прибавляют в автоклав в условиях, исключающих доступ воздуха и влаги, 0,24 г трихлор-н-пропилтитаната, растворенные в 2 мл изооктана, 0,26 г метилгидрополисилоксана и 0,5 г триэтилалюминия. Уже при добавлении соединения алюминия наблюдалось образование катализатора и полиэтилена. Продукт образовывался в виде волокнистой массы и сильно налипал на мешалку и стенки полимеризапионного сосуда. Полимеризацию этилена проводят в условиях, описанных в примере 5. После обработки,причем необходимо измельчение во влажном состоянии, получали 78 г волокнистой полиэтиленовой массы, характеризующейся следующими свойствами: Приведенная удельная вязкость Ццр, ДЛ/Г11,2 Кажущаяся плотность, г/л116 Катали:затор, полученный из вышеуказанных количеств соединений алюминия и титана и 0,8 г метилгидрополисилоксана, давал аналогичные результаты. Примеры 13-15. Влияние содержания алкоксидных групп в катализаторе на его полимеризационную активность, а также на молекулярный вес, неоднородность и кажущуюся плотность наглядно поясняется на примере н-пропоксигрупн. Получение катализатора в. каждом случае производят из 5 мл реакционного продукта В, полученного в соответствии с примером 1, и смеси, состоящей в каждом случае из 6 г четыреххлористого титана и возрастающих количеств тетра-нпропилтитаната, который получают в течение 16 мин при 50° С в небольшом количестве изооктана. Условия приготовления катализатора и условия полимеризации соответствуют условиям, описанным в примере 5. В каждом случае используют по 1 г катализатора в расчете на количества исходных веществ. В табл. 1 приведены условия полимеризации и свойства полученных полимеров. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1972 |

|

SU349184A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 1971 |

|

SU308583A1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОНЕНТА КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА СВЕРХВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССЫ | 2006 |

|

RU2310665C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2006 |

|

RU2303608C1 |

| СПОСОБ ПОЛУЧЕНИЙ ПОЛИОЛЕФИНОВ | 1971 |

|

SU298123A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ШИРОКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2007 |

|

RU2356911C1 |

| Катализатор и способ получения сверхвысокомолекулярного полиэтилена с использованием этого катализатора | 2016 |

|

RU2627501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU378017A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2006 |

|

RU2303605C1 |

| Г .. - ' ' ч i У *5. _,, "^i^ ---^•. f . --• .. • «я л 1 '«П Л *{^^™™''^ L^.Ji^'^^.J:^^ ^^^^^^^ Иностранная фирма «Мицуи Петрокемикал Индастриз, Лимитед»(Япония) | 1972 |

|

SU336877A1 |

Пример 16. В автоклав емкостью 100 л (рабочий объем), в котором при температуре 85° С и при давлении газа 8,8 ати (смесь этилена и водорода) перемешивают 89 л содержащей катализатор полиэтиленовой суспензии в изооктане с кояцентрапией 33 вес. %, каждый час прибавляют 3,05 нм этилена, 16,2 нл водорода, а также 10 л изооктана, в которых содержится 10 г катализатора ( в пересчете на исходные вещества). Катализатор получают из 123,6 мл реакционного продукта В, полученного в соответствии с примером 1, и уравновешивающего продукта, состоящего из 74,2 мл тетра-н-пропилтитаната и 82 мл четыреххлористого титана, в 371 мл изооктана в течение 2 час при 80° С. Из автоклава полимерную суспензию отбирают таким образом, чтобы объем суспензии оставался постоянным. После отбора суспензии, обработки -и сушки -полимерного продукта получают каждый час

по 3,46 кг полиэтилена, характеризующегося следующими свойствами: Приведенная удельная

вязкость iinp, Дл/г1,1

Неоднородность U2,3

Плотность D, г/смз0,964

Вязкость, кгсм/см254

Кажущаяся плотность, г/л 474 Катализатор, примененный в примере 16, также можно было получить следующим непрерывным способом.

В калиброванном и снабженном обогревающей рубашкой сосуде емкостью 250 мл интенсивно перемешивают при 60° С 130 мл суспензии катализатора, изооктан в качестве суспендирующего средства. Каждый час в автоклав прибавляют 24,7 мл реакционного продукта В и 105,4 мл изооктанового раствора уравновешивающего продукта, состоящего из 14,8 мл тетра-я-пропилтитаната и 16,4 мл

И

четыреххлористого титана. С помощью переточного приспособления в сборнике реакционный Объем поддерживают постоянным. Затем в сборнике смесь соответствующим образом разбавляют изооктаном.

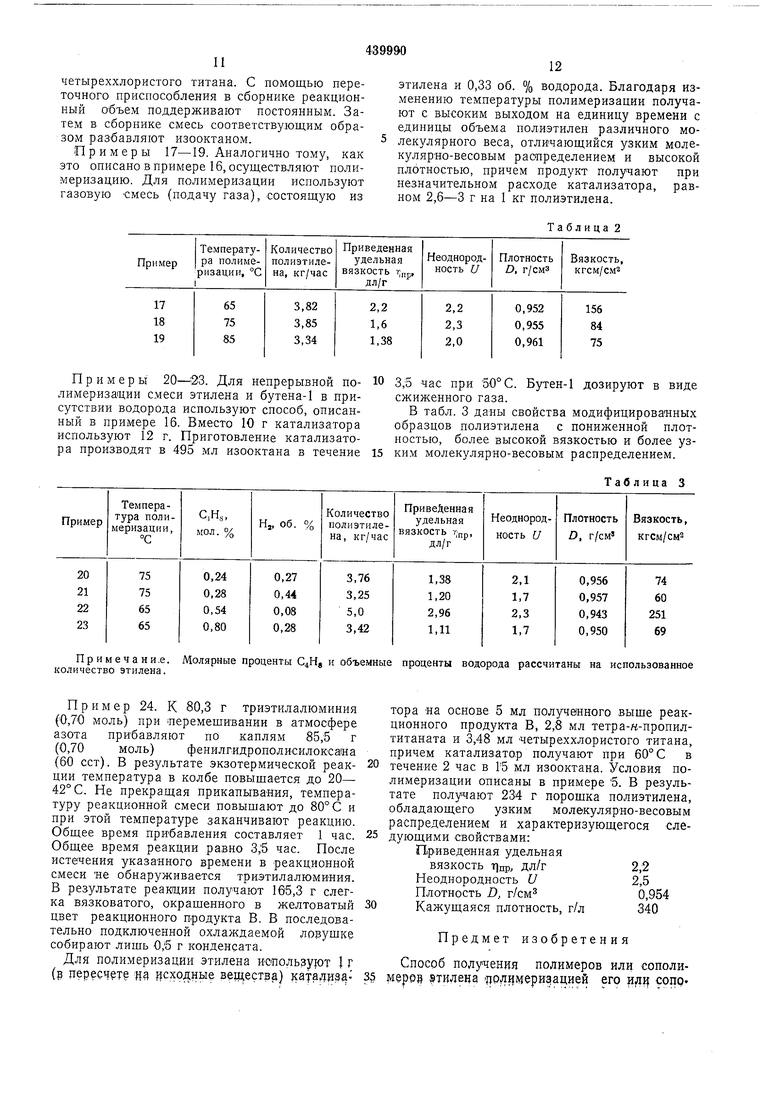

Примеры 17-19. Аналогично тому, как это описано в примере 16, осуществляют полимеризацию. Для полимеризации используют газовую смесь (подачу газа), состоящую из

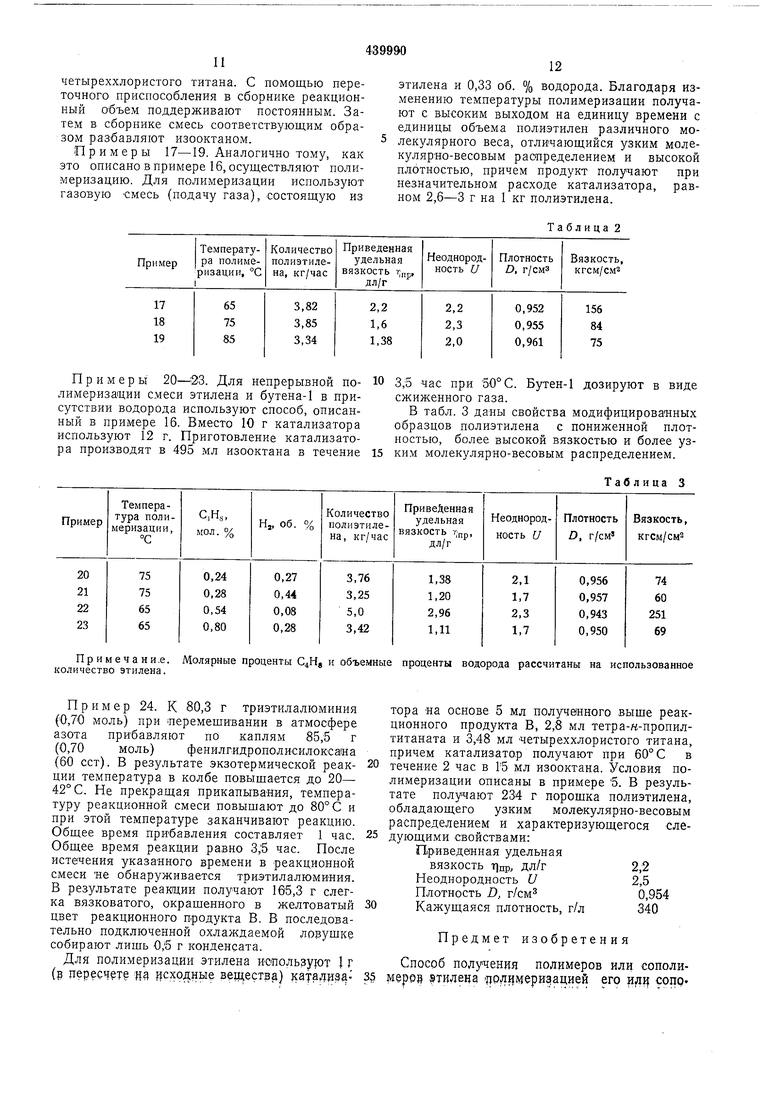

Примеры 20-23. Для непрерывной полимеризащии смеси этилена и бутена-1 в присутствии водорода используют способ, описанный в примере 16. Вместо 10 г катализатора используют 12 г. Приготовление катализатора производят в 495 мл изооктана в течение Примечани.е. Молярные проценты CiHg и объемные количество этилена.

Пример 24. К 80,3 г триэтилалюминия (0,70 моль) при перемещивании в атмосфере азота прибавляют по каплям 85,5 г (0,70 моль) фенилгидрополисилоксана (60 ест). В результате экзотермической реакции температура в колбе повыщается до 20- 42°С. Пе прекращая прикалывания, температуру реакционной смеси повышают до 80° С и при этой температуре заканчивают реакцию. Общее время прибавления составляет 1 час. Общее время реакции равно 3,5 час. После истечения указанного времени в реакционной смеси не обнаруживается триэтилалюминия. В результате реакции получают 165,3 г слегка вязковатого, окращенного в желтоватый цвет реакционного продукта В. В последовательно подключенной охлаждаемой ловущке собирают лишь 0,5 г конденсата.

Для полимеризации этилена иопользурт 1 г (р цересчете fl9 исходнь вевдестр) 8та|ПЦЦ

12

этилена и 0,33 об. % водорода. Благодаря изменению температуры полимеризации получают с высоким выходом на единицу времени с единицы объема полиэтилен различного молекулярного веса, отличающийся узким молекулярно-весовым распределением и высокой плотностью, причем продукт получают при незначительном расходе катализатора, равном 2,6-3 г на 1 кг полиэтилена.

Таблица 2

3,5 час при 50° С. Бутен-1 дозируют в виде сжиженного газа.

В табл. 3 даны свойства модифицированных образцов полиэтилена с пониженной плотностью, более высокой вязкостью и более узким молекулярно-весовым распределением.

Таблица 3

тора на основе 5 мл получе1нного выще реакционного продукта В, 2,8 мл тетра-я-пропилтитаната и 3,48 мл четыреххлористого титана, причем катализатор получают при 60° С в течение 2 час в Г5 мл изооктана. Условия полимеризации описаны в примере 5. В результате получают 234 г порощка полиэтилена, обладающего узким молекулярно-весовым распределением и характеризующегося следующими свойствами:

Пр-иведбнная удельная

вязкость Tinp, дл/г2,2

Неоднородность U2,5

Плотность Д ,954

Кажущаяся плотность, г/л340

Предмет изобретения

Способ получения полимеров или сополимерев 8ти.т:ена рл1 мери ацией его лц сопрпроценты водорода рассчитаны на использованное

лимеризацией с Сз-Св-альфа-олефинами, взятыми в количестве до 10 мол. % от смеси мономеров, при температуре 50-120°С и давлении 1-100 атм в присутствии катализатора, состоящего из гидрополисилоксанов, соединений алюминия и соеди1нений переходных металлов IV-VI групп, отличающийся тем, что, с целью получения полимеров с узким молекулярно-весовым распределением, в качестве катализатора применяют продукт взаимодействия по крайней мере одного соединения общей формулыТ Х4 п (OR)«, (OR) „

или ,i(OR)n, где п 0,1 - 2,0, X - атом галогена, R - алифатический или циклоалифатический С -Сз-углеводородный радикал, и продукта реакции три-(€2-Cgалкил) алюминия с гидрополисилоксаном, который имеет вязкость 5-100 ест и содержит элементарные звенья общей формулы (-RSiH-О-), где R-Ci-Сб-алкил, циклоалкил или арил, причем атомы кремния на концах силоксановой цепи связаны с радикалом R, атомом водорода и/или максимум одной гидроксильной группой на атом кремния.

Авторы

Даты

1974-08-15—Публикация

1972-05-23—Подача