1

Изобретение относится к газоэлектрической сварке плавлением и может быть использовано в энергетической, химической и других отраслях народного хозяйства.

Известен способ многодуговой сварки несколькими электродами, которые располагают поперек свариваемого шва, а сварку ведут стабилизированными дугами с образованием общей сваркой ванны.

Однако этот способ характеризуется зависимостью формирования поверхности шва от его пространственного положения.

Предлагаемый способ отличается тем, что в процессе сварки изменяют величину тепловложения в металл средней зоны поперечного сечения соединения, расположенный между линиями, соединяюш,ими крайние точки границ плавления и кристаллизации боковых зон в зависимости от пространственного положения шва.

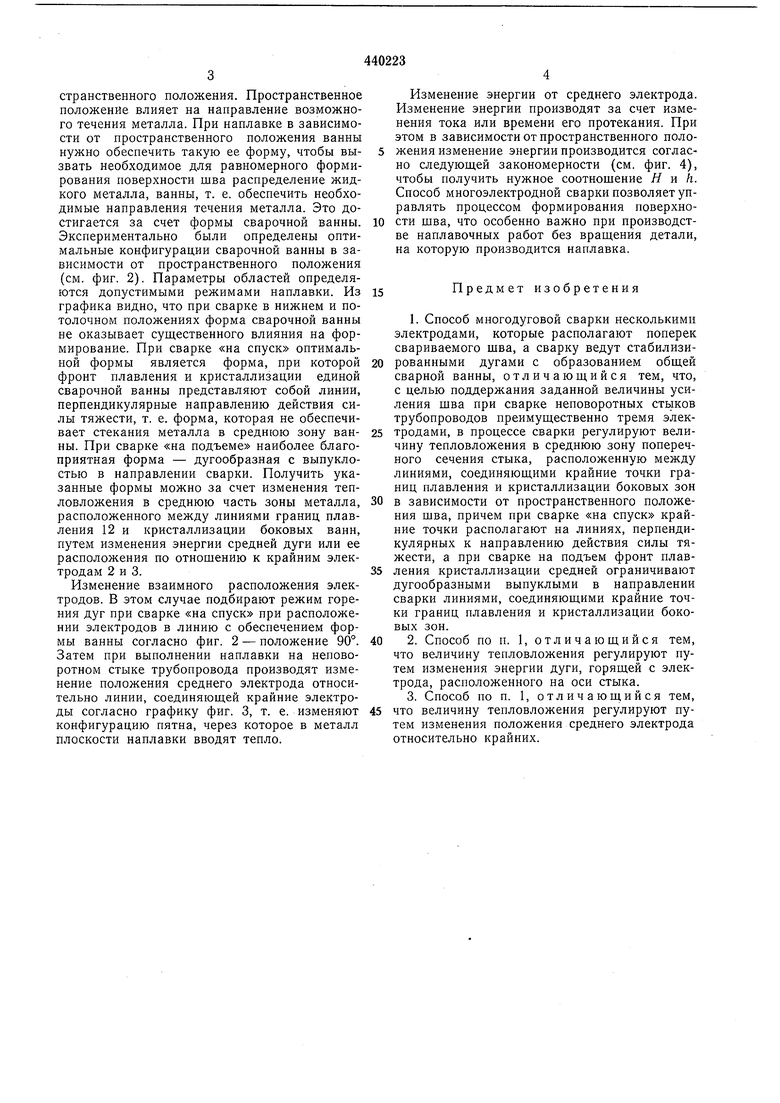

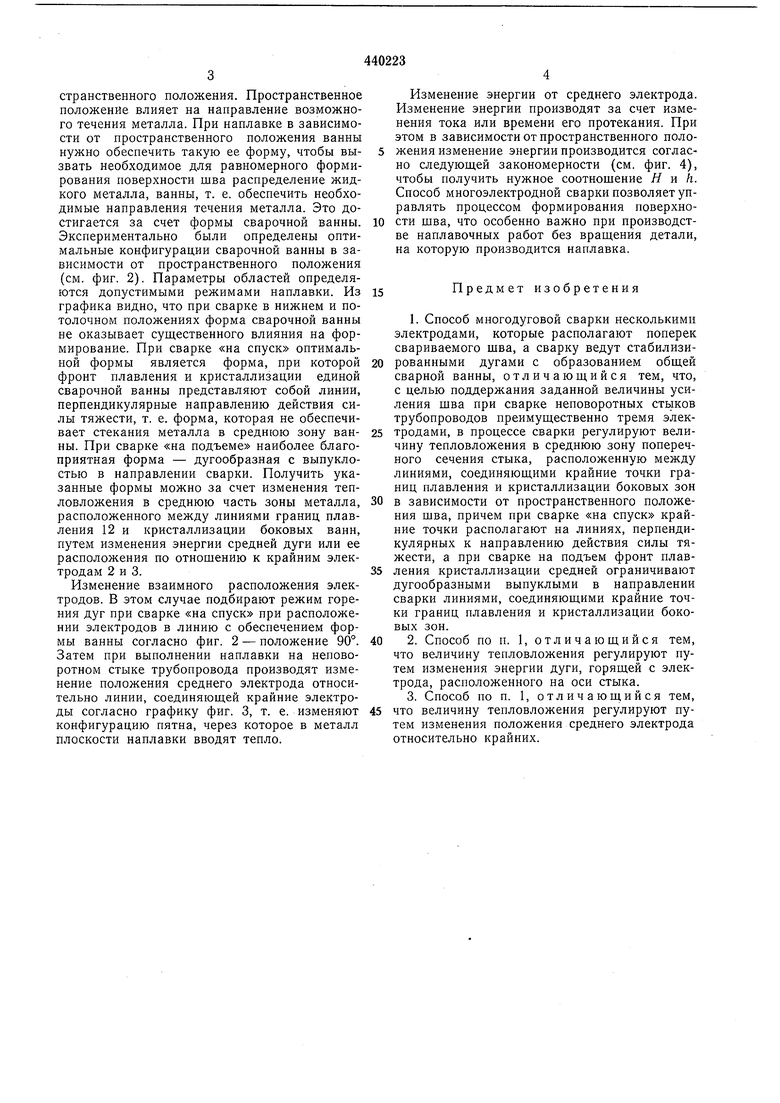

На фиг. 1 дана схема выполнения способа; на фиг. 2 - оптимальные конфигурации сварочных ванн в зависимости от пространственного положения изделия; на фиг. 3 - изменение взаимного расположения электродов в зависимости от пространственного положения изделия; на фиг. 4 - изменение энергии в зависимости от пространственного положения изделия.

На фиг. 1 приняты следующие обозначения:

поперечное сечение 1 наплавки, крайние электроды 2 и 3, соседний электрод 4, сварочные зоны 5-7 от каждого электрода, контуры 8 общей ванны; наплавленный металл 9, свариваемые изделия 10 и И, линия 12, соединяющая крайние точки границ плавления боковых зон 5 и 7, линия 13, соединяющая крайние точки границ кристаллизации зон 5 и 7 ванн. Для получения ровной поверхности наплавленного металла 9 в зависимости от пространственного положения изменяют расстояние / или величину энергии средней дуги, горящей с электрода 4, т. е. в общем случае - изменяют геометрию пятна, через которое в плоскость наплавки вводят тепло.

Для получения ровной поверхности закристаллизовавшегося шва в зависимости от пространственного положения необходимо иметь определенную форму жидкого металла сварочной ванны. Известно, что свободное формирование шва определяется равновесием в основном сил тяжести и поверхностного натяжения. Сила тяжести вызывает течение жидкого металла сварочной ванны, а в том

случае, когда появляющиеся при искривлении поверхности силы поверхностного напряжения уравновесят течение металла, наступает равновесие. Параметры равновесной поверхности ванны зависят от веса, геометрических размеров ванны и в большой степени от ее пространственного положения. Пространственное положение влияет на направление возможного течения металла. При наплавке в зависимости от пространственного положения ванны нужно обеспечить такую ее форму, чтобы вызвать необходимое для равномерного формирования поверхности шва распределение жидкого металла, ванны, т. е. обеспечить необходимые направления течения металла. Это достигается за счет формы сварочной ванны. Экспериментально были определены оптимальные конфигурации сварочной ванны в зависимости от пространственного положения (см. фиг. 2). Параметры областей определяются допустимыми режимами наплавки. Из графика видно, что при сварке в нижнем и потолочном положениях форма сварочной ванны не оказывает существенного влияния на формирование. При сварке «на спуск оптимальной формы является форма, при которой фронт плавления и кристаллизации единой сварочной ванны представляют собой линии, перпендикулярные направлению действия силы тяжести, т. е. форма, которая не обеспечивает стекания металла в среднюю зону ванны. При сварке «на подъеме наиболее благоприятная форма - дугообразная с выпуклостью в направлении сварки. Получить указанные формы можно за счет изменения тепловложения в среднюю часть зоны металла, расположенного между линиями границ плавления 12 и кристаллизации боковых ванн, путем изменения энергии средней дуги или ее расположения по отношению к крайним электродам 2 и 3.

Изменение взаимного расположения электродов. В этом случае подбирают режим горения дуг при сварке «на спуск при расположении электродов в линию с обеспечением формы ванны согласно фиг. 2 - положение 90°. Затем при выполнении наплавки на неповоротном стыке трубопровода производят изменение положения среднего электрода относительно линии, соединяющей крайние электроды согласно графику фиг. 3, т. е. изменяют конфигурацию пятна, через которое в металл плоскости наплавки вводят тепло.

Изменение энергии от среднего электрода. Изменение энергии производят за счет изменения тока или времени его протекания. При этом в зависимости от пространственного положения изменение энергии производится согласно следующей закономерности (см. фиг. 4), чтобы получить нужное соотношение Huh. Способ многоэлектродной сварки позволяет управлять процессом формирования поверхности шва, что особенно важно при производстве наплавочных работ без вращения детали, на которую производится наплавка.

Предмет изобретения

1.Способ многодуговой сварки несколькими электродами, которые располагают поперек свариваемого шва, а сварку ведут стабилизированными дугами с образованием общей сварной ванны, отличающийся тем, что, с целью поддержания заданной величины усиления шва при сварке неповоротных стьжов трубопроводов преимущественно тремя электродами, в процессе сварки регулируют величину тепловложения в среднюю зону поперечного сечения стыка, расположенную между линиями, соединяющими крайние точки границ плавления и кристаллизации боковых зон в зависимости от пространственного положения шва, причем при сварке «на спуск крайние точки располагают на линиях, перпендикулярных к направлению действия снлы тяжести, а при сварке на подъем фронт плавления кристаллизации средней ограничивают дугообразными выпуклыми в направлении сварки линиями, соединяющими крайние точки границ плавления и кристаллизации боковых зон.

2.Способ по п. 1, отличающийся тем, что величину тепловложения регулируют путем изменения энергии дуги, горящей с электрода, расположенного на оси стыка.

3.Способ по п. 1, отличающийся тем, что величину тепловложения регулируют путем изменения положения среднего электрода относительно крайних.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОДУГОВОЙ СВАРКИ ЛИСТОВЫХ СВАРНЫХ ЗАГОТОВОК | 2011 |

|

RU2497644C2 |

| Способ дуговой сварки | 1990 |

|

SU1818180A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| ПАТЕНТНО-ТЕХНИЧЕСКАЯБИБЛИОТЕКА | 1971 |

|

SU303158A1 |

| Способ вертикальной сварки открытой дугой | 1980 |

|

SU927441A1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ многодуговой сварки металлических изделий под слоем флюса | 2015 |

|

RU2613831C1 |

V

// л 1-270.

ViV

090180 no et.tpab

90WO no X.

fut.if

Авторы

Даты

1974-08-25—Публикация

1972-05-31—Подача