1

Изобретение отиосится к металлоо.бработ1ки.

Известны плоскошлиф-авалыные ста-вки с гО|рИ30(нталь1НЫ М1И шпинделями, ,в которых направляющие тумбы и салазок вытеолнены в зоне задней стенки станины. Это -снижает жесткость станка, так .как вылет шлифоиально го круга Относительно переднего ролика этих на1пра1вляющих значительный.

Кроме того, механизмы подач вдрепятся .на передней . станины, что приводит к деформадии станины. В .результате нарушается точность взаимного .расположения наПра1вляющ;их для перемещения .стола.

Раоггол-ожеиие электр-ощвигателя прив0.да шлифовального «руга (внутри колонны на оси шпинделя вызывает твпло1вые деформации колонны и шлифовальной 1голо1вки и требует для их уменьшения специальных устройств отвода тепла. Вибрации шлифовальной головки происходят из-за неуравнавешенности В1ращающихся Частей, собранных на шпинделе, а также затруднено обслум иван.ие электродвигателя привода ,шлифО|Вального «руга.

Предлагаемый станок отличается там, что в нем тумба снабжена консолью, при этом «аправляю-щие поперечных .перемещений, расположенные н-а ней, выполнены удлиненньгми. Кроме того, тумба снабжена плитой, установленной i}ia торце (КОНСОЛИ в зоне передней стенки и несущей смонтированные .на ней механизмы .подач и реверса, органы уиправления которыми выведены в рабочую зону .в передней части ста.нка.

Консоль тумбы (Выполнена в ВИде двух .выступов, а ребра жесткости станины, располож-енные межа1у эТ|Ими (выступа-ми, выполнены по замгКнутОМу контуру. Это позволяет увеличить жесткость стайка,

избежать дефор1маЦ;ии станины и .повысить точность обработки.

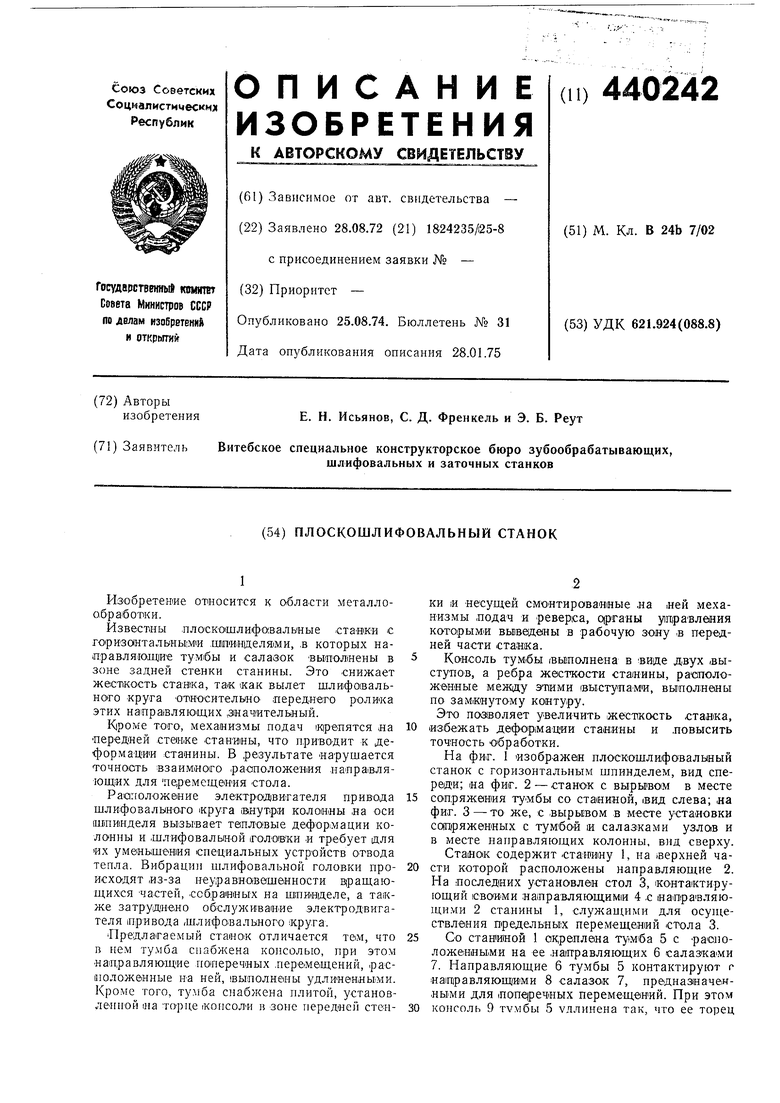

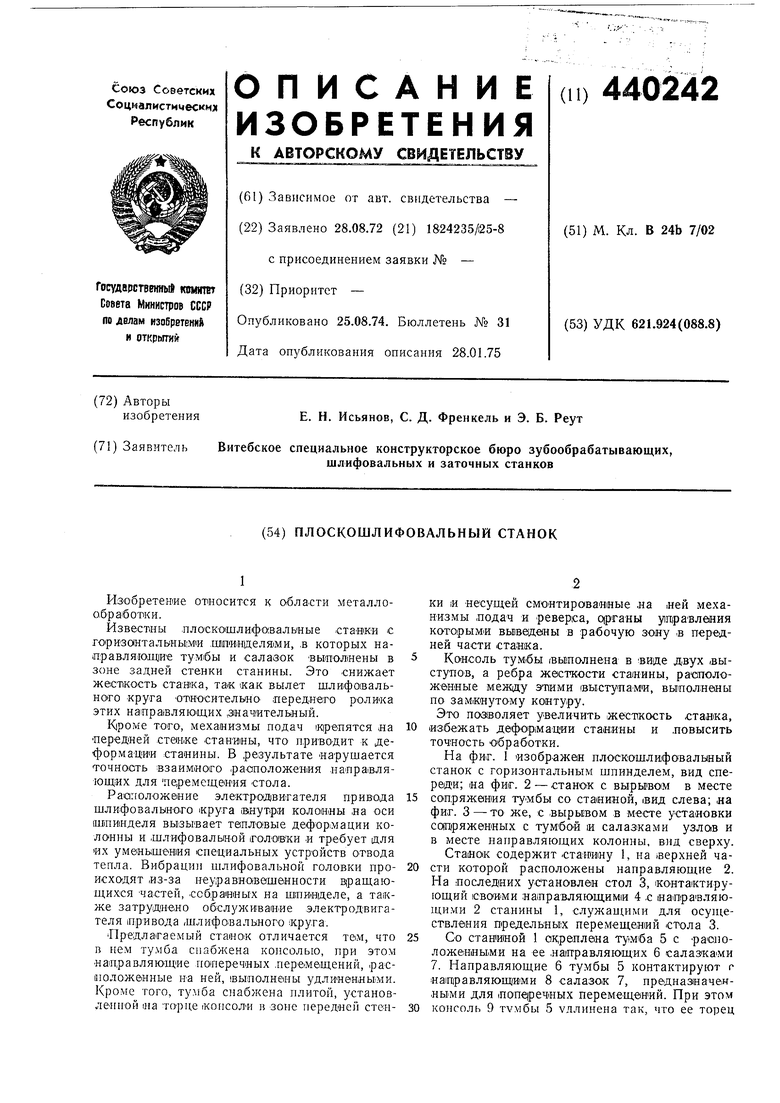

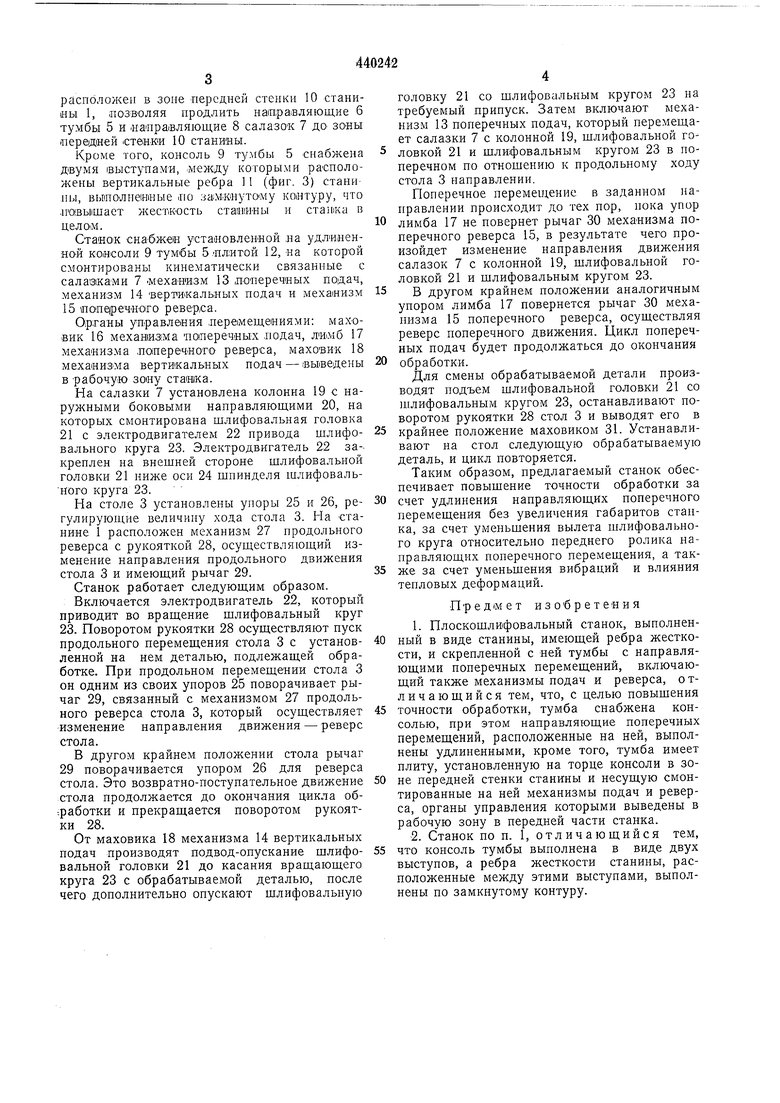

На фи.г. 1 «зобр-ажйн плоско1шли|фавалыный станок с горизонтальным шпинделем, вид спере/Ди; на фиг. 2 - станок с вырывом в месте

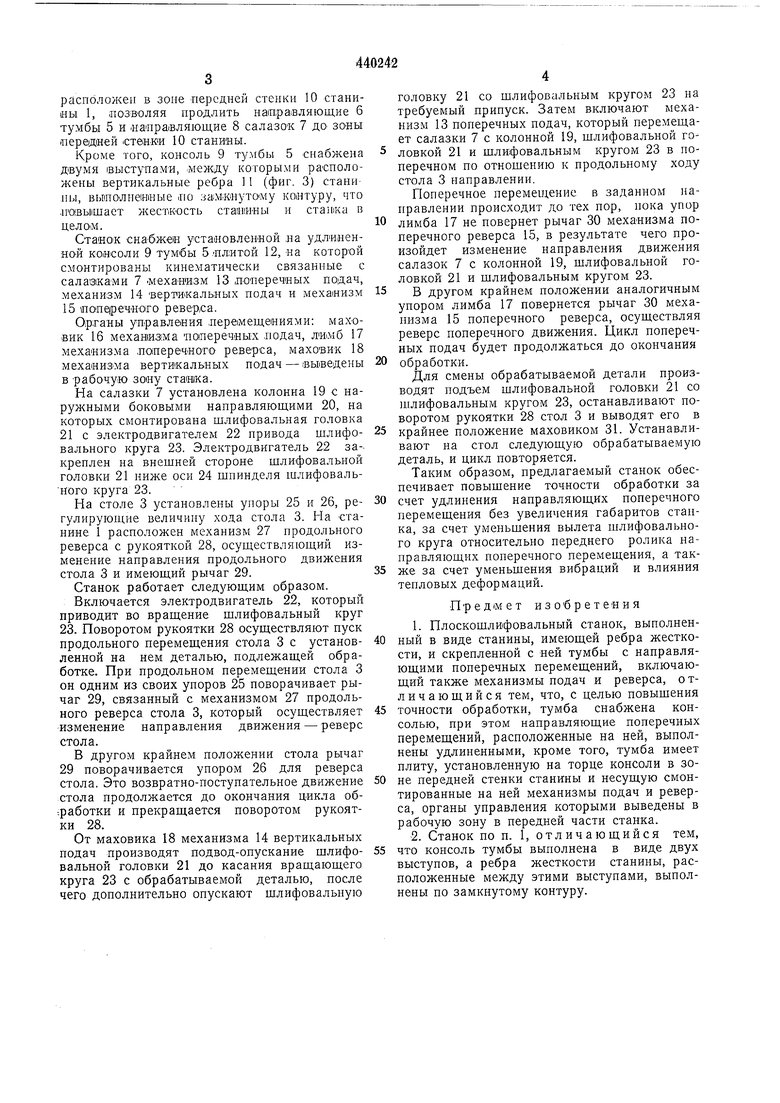

сопряжения тумбы со станиной, (ВИД слева; .на

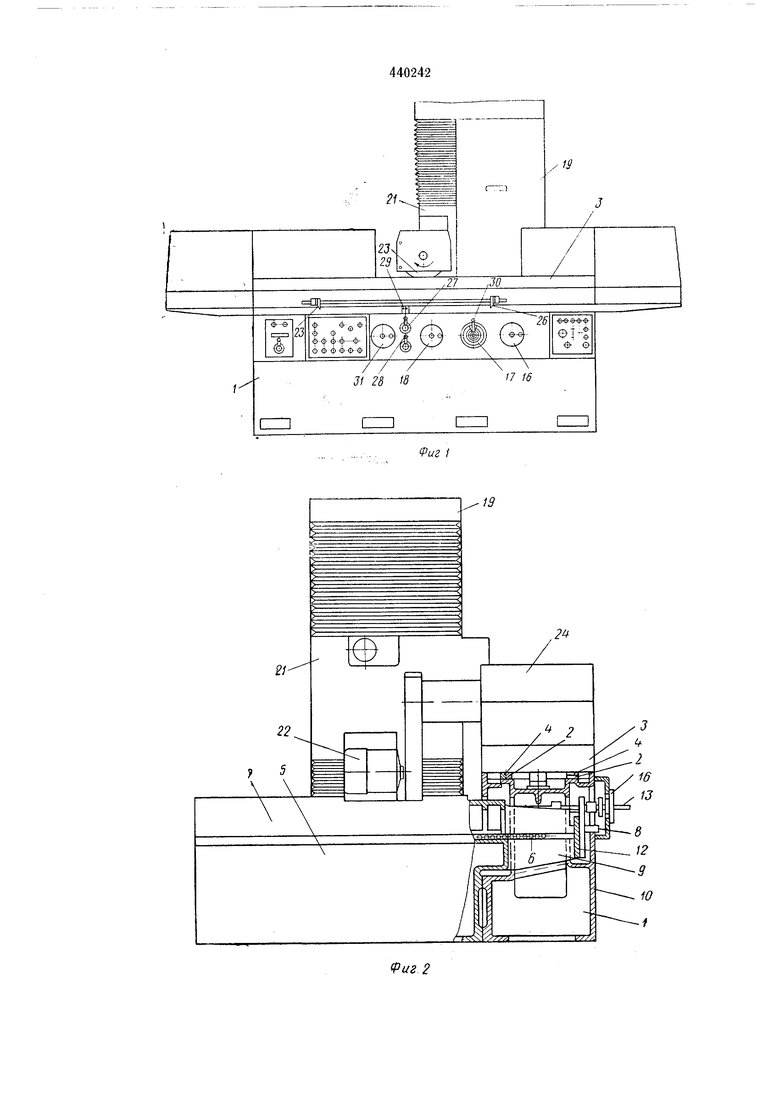

фиг. 3-то же, с вырывом в месте установки

соиряженных с тумбой и салазками узлов и

в месте направляющих колонны, вид сверху.

Стайок содержит стаиину 1, на верхней части которой расположены направляющие 2. На последних установлен стол 3, контактирующий своими направляющими 4 с направляющими 2 станины 1, служащими для осуществления предельных перемещений стола 3.

Со станиной 1 ок,реплвна тумба 5 с расположенными на ее .натравляющих 6 салазками 7. Направляющие 6 ту.мбы 5 контактируют с направляющими 8 салазок 7, предназ1наче1Н.ными для 1попе(речных перемещений. При этом

консоль 9 тумбы 5 удлинена так, что ее торец расположен в зоне передней стенки 10 станииы 1, позволяя продлить натравляющие 6 тумбы 5 и «аправляющие 8 салазок 7 до зоны передней стенки 10 станииы. Кроме того, консоль 9 ту.мбы 5 снабл- ена двумя йыступами, которыми расположены вертикальные ребра 11 (фиг. 3) станины, вы1Полне1Н1Ные по замюнутому контуру, что .новышает жесткость ста Н1И«ы и станка в целом. Станок снабжее установленной на удлиненной консоли 9 тумбы 5 .ПЛИТОЙ 12, на которой смонтированы кинематически связанные с салазками 7 .механизм 13 поперечных подач, механизм 14 вертикальных подач и механизм 15 1попе|речно1го реверса. Органы управления .перемещениями: маховик 16 механ1из ма поперечных подач, лймб 17 механизма лаперечното реверса, маховик 18 механиЗМа вертикальных подач-выведены в рабочую зону стайка. На салазки 7 установлена колонна 19 с наружными боковыми направляющими 20, на которых смонтирована шлифовальная головка 21 с электродвигателем 22 привода шлифовального круга 23. Электродвигатель 22 за-креплен на внешней стороне шлифовальной головки 21 ниже оси 24 шпинделя шлифовального круга 23. На столе 3 установлены упоры 25 и 26, регулирующие величину хода стола 3. На станине 1 расположен механизм 27 продольного реверса с рукояткой 28, осуществляющий изменение направления продольного движения стола 3 и имеющий рычаг 29. Станок работает следующим образом. Включается электродвигатель 22, который приводит во вращение шлифовальный круг 23. Поворотом рукоятки 28 осуществляют пуск продольного перемещения стола 3 с установленной на нем деталью, подлежащей обработке. При продольном перемещении стола 3 он одним из своих упоров 25 поворачивает рычаг 29, связанный с механизмом 27 продолького реверса стола 3, который осуществляет изменение направления движения - реверс стола. В другом крайнем положении стола рычаг 29 поворачивается упором 26 для реверса стола. Это возвратно-поступательное движение 50 стола продолжается до окончания цикла обфаботки и прекращается поворотом рукоятки 28. От маховика 18 механизма 14 вертикальных подач производят подвод-опускание шлифо- 55 вальной головки 21 до касания вращающего круга 23 с обрабатываемой деталью, после чего дополнительно опускают щлифовальную головку 21 со шлифовальным кругом 23 на требуемый припуск. Затем включают механизм 13 поперечных подач, который перемещает салазки 7 с колонной 19, шлифовальной головкой 21 и шлифовальным кругом 23 в поперечном по отношению к продольному ходу стола 3 направлении. Поперечное перемещение в заданном направлении происходит до тех пор, пока упор лимба 17 не повернет рычаг 30 механизма поперечного реверса 15, в результате чего произойдет изменение направления движения салазок 7 с колонной 19, шлифовальной головкой 21 и шлифовальным кругом 23. В другом крайнем положении аналогичным упором лимба 17 повернется рычаг 30 механизма 15 поперечного реверса, осуществляя реверс поперечного движения. Цикл поперечных подач будет продолжаться до окончания обработки. Для смены обрабатываемой детали производят подъем шлифовальной головки 21 со нлифовальпым кругом 23, останавливают поворотом рукоятки 28 стол 3 и выводят его в крайнее положение маховиком 31. Устанавливают на стол следующую обрабатываемую деталь, и цикл повторяется. Таким образом, предлагаемый станок обеспечивает повышение точности обработки за счет удлинения направляющих поперечного перемещения без увеличения габаритов станка, за счет уменьщения вылета шлифовального круга относительно переднего ролика направляющих поперечного перемещения, а также за счет уменьшения вибраций и влияния тепловых деформаций. Предмет изобретения 1. Плоскошлифовальный станок, выполненный в виде станины, имеющей ребра жесткости, и скрепленной с ней тумбы с направлящими поперечных перемещений, включаюий также механизмы подач и реверса, отичающийся тем, что, с целью повышения очности обработки, тумба снабжена консолью, при этом направляющие поперечных перемещений, расположенные на ней, выполнены удлиненными, кроме того, тумба имеет плиту, установленную на торце консоли в зоне передней стенки станины и несущую смонтированные на ней механизмы подач и реверса, органы управления которыми выведены в рабочую зону в передней части станка. 2. Станок по п. 1, отличающийся тем. что консоль тумбы выполнена в виде двух выступов, а ребра жесткости станины, расположенные между этими выступами, выполнены по замкнутому контуру.

13

t Ф

(

i) о Ф Ф ф-ф-4)

тл

21 т

J

О

:30

,27

26

г-;

-Ф- е

/ / / 7 /,5 J/ /-, /

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ГИДРОФИЦИРОВАННЫЙ СТАНОК ДЛЯ ЗАТОЧКИ ПРОТЯЖЕК | 1971 |

|

SU310783A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| ГОРИЗОНТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 2012 |

|

RU2521557C1 |

| Зубофрезерный станок для нарезания колес с криволинейными по длине зубьями | 1987 |

|

SU1710228A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАТОЧКИ ИНСТРУМЕНТА | 1973 |

|

SU371048A1 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Дисковый станок для резки камней | 1990 |

|

SU1765020A1 |

27 i7 Vui 3 i5 16

Авторы

Даты

1974-08-25—Публикация

1972-08-28—Подача