1

Изобретение относится к станкам для заточки инструмента и может использоваться для электрохимической заточки многолезвийного режущего инструмента.

Известны станки для электрохимической заточки режущих инструментов с механизмами продольной и поперечной подач изделия или шлифовального круга (инструмента), размещенными на щлифовальной головке, которая смонтирована на дополнительных направляющих. К недостаткам этих станков относятся сложность конструкции и пониженная жесткость, а также неудобство обслуживания механизма поперечной подачи, что отрицательно сказывается на производительности.

Целью изобретения является устранение .этих недостатков.

С этой целью поперечные салазки снабжены гидроцилиндром с вмонтированной в его полый поршень гайкой випта, установленного на станине механизма поперечной подачи, причем порщень является ограничителем хода поперечных салазок при подводе и отводе инструмента (шлифовального круга) и золотником управления привода давления и приводом поперечной подачи.

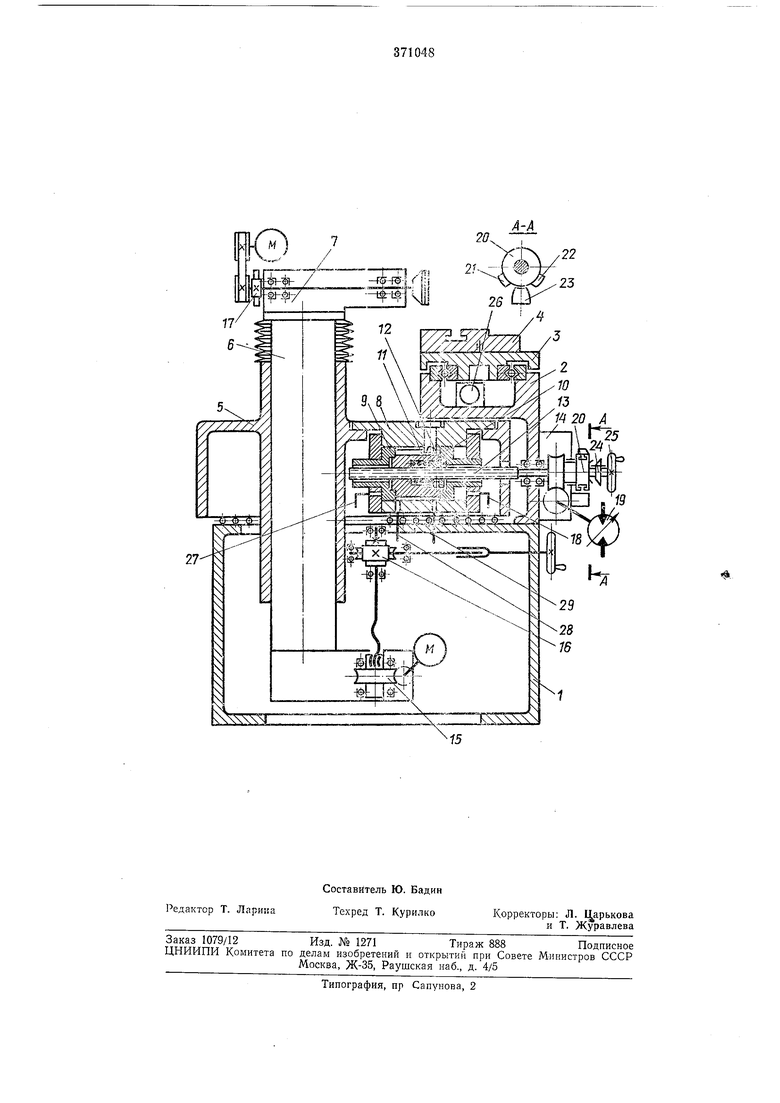

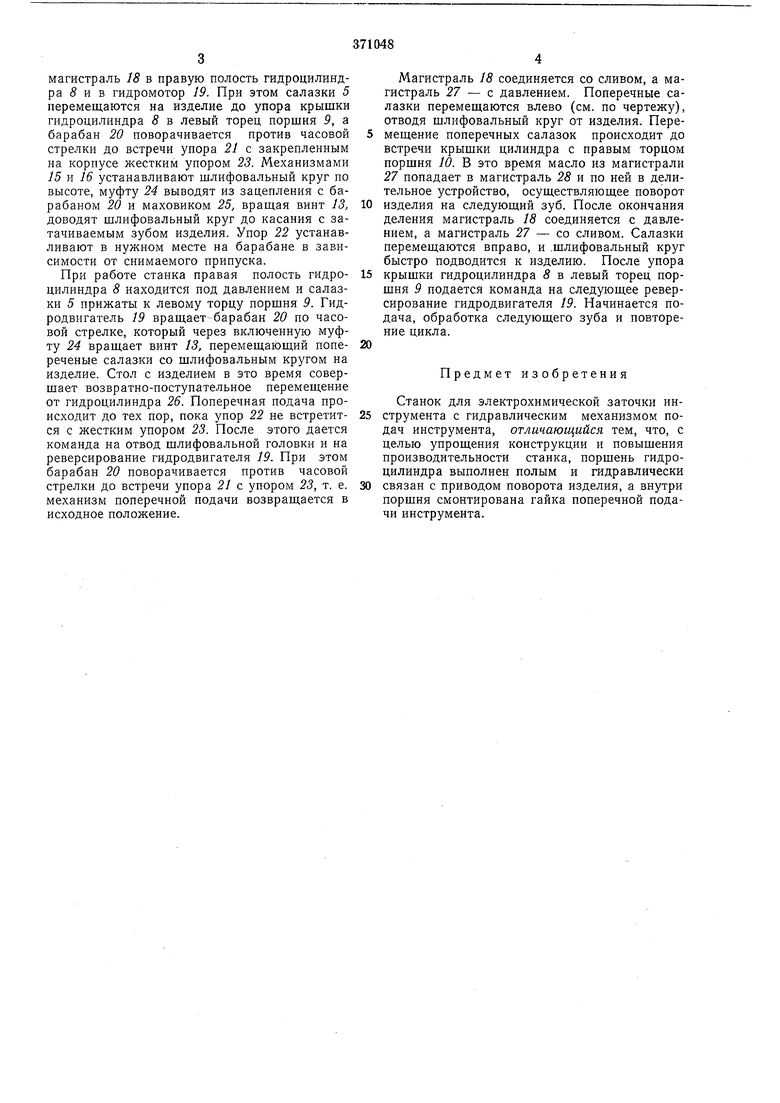

На чертеже изображена принципиальная схема предлагаемого станка с разрезом по А-А.

На станине 1 закреплено основание 2, на

направляющих которого установлен стол 3, несущий рабочий стол 4. На направляющих станины смонтированы поперечные салазки 5, несущие колонну 6 с жестко закрепленной на ней щлифовальной головкой 7. На салазках 5 закреплен гидроцилиндр 8. Порщень гидроцилиндра полый и состоит из двух частей 9 и 10, между которыми закреплена гайка 11 с установленной внутри дополнительной подцружиненной гайкой 12. Гайки зафиксированы от поворота и взаимодействуют с расположенными внутри полого порщня винтом 13 механизма поперечных подач 14, закрепленного на основании 2. На колонке 6 установлены механизм 15 ускоренных вертикальных перемещений и механизм 16 ручного вертикального перемещения.

Ток к щлифовальному кругу подводится через токосъемное устройство 17, расположенное на изолированном от корпуса шпинделе.

Масло в гидроцилиндр 8 подается через магистраль 18, оттуда в гидродвигатель 19, который приводит в движение барабан 20 с упорами 21 и 22, взаимодействующими с упором 23.

Муфта 24 соединяет барабан 20 с маховичком 25. Гидроцилиндр 26 приводит в движение стол 4. Магистрали 27, 28, 29 служат для подвода и отвода масла к гидроцилиндру.

ГТри наладке станка масло подается через

магистраль 18 в правую полость гидроцилиндра S и в гидромотор 19. При этом салазки 5 перемещаются на изделие до упора крышки гидроцилиндра 8 в левый торец поршня 9, а барабан 20 поворачивается против часовой стрелки до встречи упора 21 с закрепленным на корпусе жестким упором 23. Механизмами 15 и 16 устанавливают шлифовальный круг по высоте, муфту 24 выводят из зацепления с барабаном 20 и маховиком 25, враш,ая винт 13, доводят шлифовальный круг до касания с затачиваемым зубом изделия. Упор 22 устанавливают в нужном месте на барабане в зависимости от снимаемого припуска.

При работе станка правая полость гидроцилиндра 8 находится под давлением и салазки 5 прижаты к левому торцу поршня 9. Гидродвигатель 19 врашает барабан 20 по часовой стрелке, который через включенную муфту 24 врашает винт 13, перемешаюший попереченые салазки со шлифовальным кругом на изделие. Стол с изделием в это время совершает возвратно-поступательное перемеш,ение от гидроцилиндра 26. Поперечная подача происходит до тех пор, пока упор 22 не встретится с жестким упором 23. После этого дается команда на отвод шлифовальной головки и на реверсирование гидродвигателя 19. При этом барабан 20 поворачивается против часовой стрелки до встречи упора 21 с упором 23, т. е. механизм поперечной подачи возвращается в исходное положение.

Магистраль 18 соединяется со сливом, а магистраль 27 - с давлением. Поперечные салазки перемещаются влево (см. по чертежу), отводя шлифовальный круг от изделия. Перемещение поперечных салазок происходит до встречи крышки цилиндра с правым торцом поршня 10. В это время масло из магистрали 27 попадает в магистраль 28 и по ней в делительное устройство, осуществляющее поворот

изделия на следующий зуб. После окончания деления магистраль 18 соединяется с давлением, а магистраль 27 - со сливом. Салазки перемещаются вправо, и .шлифовальный круг быстро подводится к изделию. После упора

крышки гидроцилиндра 8 в левый торец поршня 9 подается команда на следуюшее реверсирование гидродвигателя 19. Начинается подача, обработка следуюшего зуба и повторение цикла.

Предмет изобретения

Станок для электрохимической заточки инструмента с гидравлическим механизмом подач инструмента, отличающийся тем, что, с целью упрошения конструкции и повышения производительности станка, поршень гидроцилиндра выполнен полым и гидравлически связан с приводом поворота изделия, а внутри поршня смонтирована гайка поперечной подачи инструмента.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Полуавтомат для заточки резцов по задней грани | 1969 |

|

SU297251A1 |

| ПОЛУАВТОМАТ ДЛЯ АБРАЗИВНОЙ ЗАТОЧКИ РЕЗЦОВ | 1970 |

|

SU282080A1 |

| Станок для шлифования выпуклой или вогнутой поверхности прокатных валков | 1973 |

|

SU479613A2 |

| СТАНОК ДЛЯ ЗАТОЧКИ РЕЗЦОВ | 1964 |

|

SU167149A1 |

| ПОЛУАВТОМАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАТОЧКИ СВЕРЛ | 1972 |

|

SU337221A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Устройство для обработки асферических поверхностей | 1972 |

|

SU589107A1 |

Даты

1973-01-01—Публикация