1

Известен копировально-шлифовальный станок по основному авт. свид. 319449, содержащий шлифовальный круг и электродвигатель, расположенные на противоположных концах коромысла, свободно поворачивающегося относительно оси, следящее устройство с цилиндром-золотником, гидроцилиндром, при помощи которых круг постоянно прижат к обрабатываемой поверхности.

Цель изобретения - облегчить автоматическое регулирование чисел оборотов шлифовального круга в зависимости от изменения его диаметра при износе.

Это достигается тем что станок снабжен задающим потенциометром, кинематически связанным с коромыслом и включенным в цепь управления электроприводом.

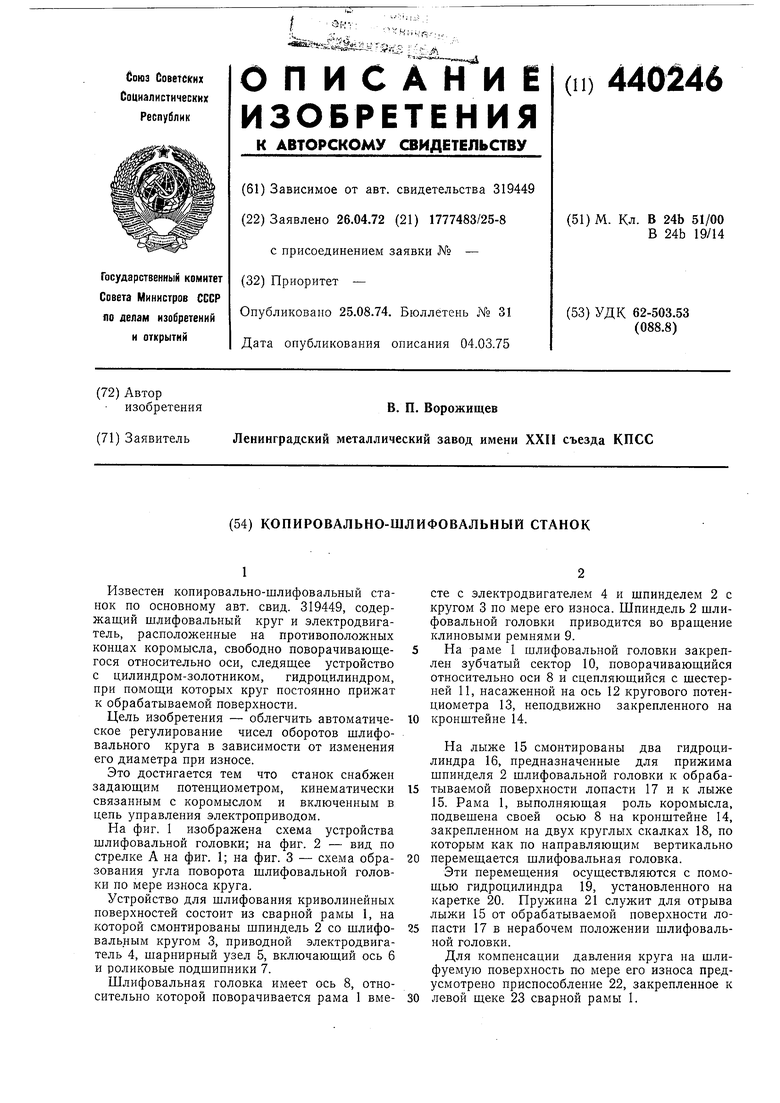

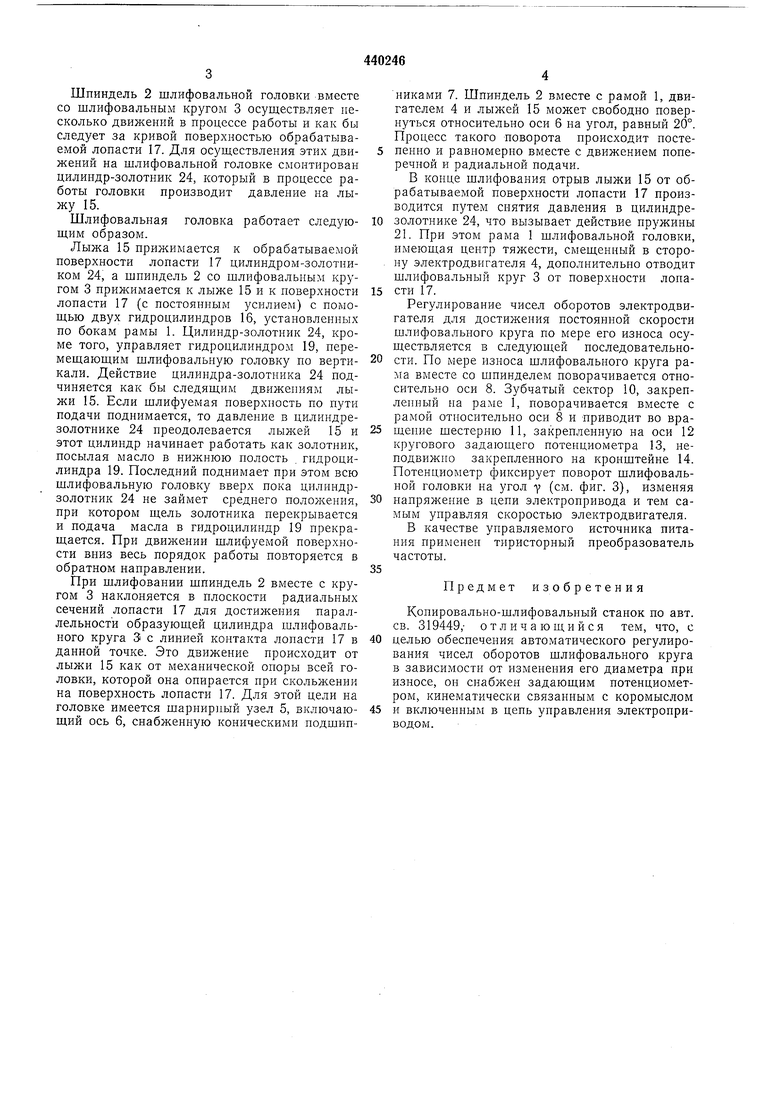

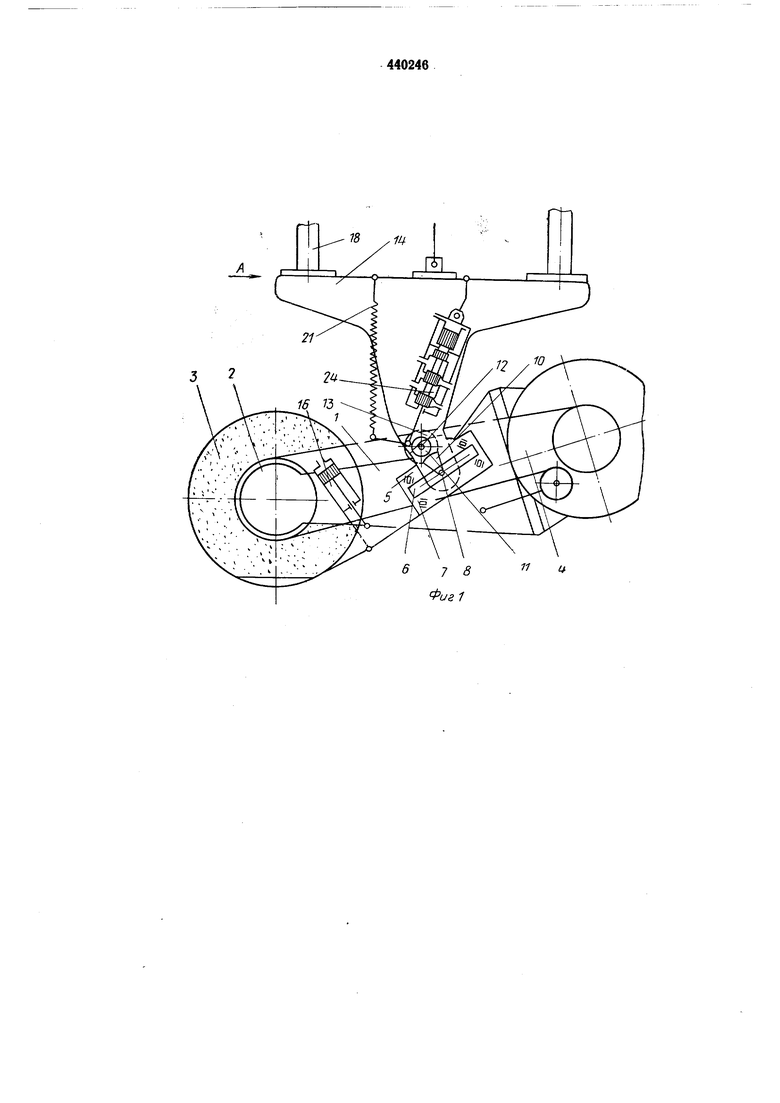

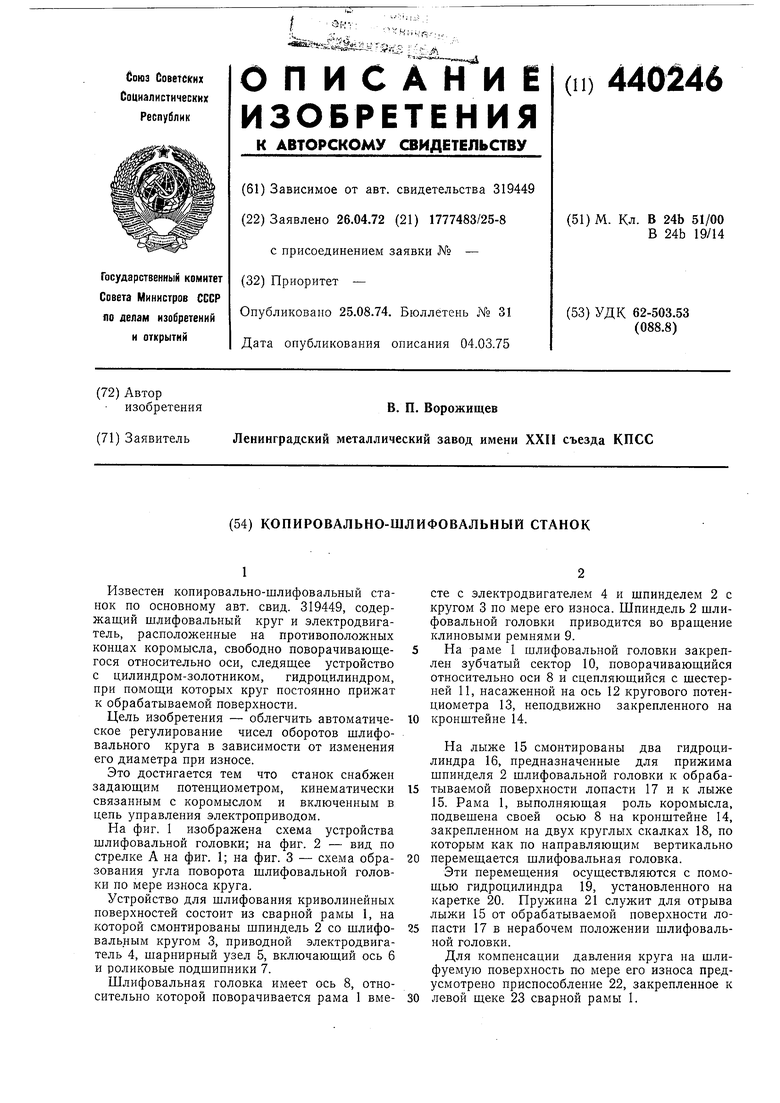

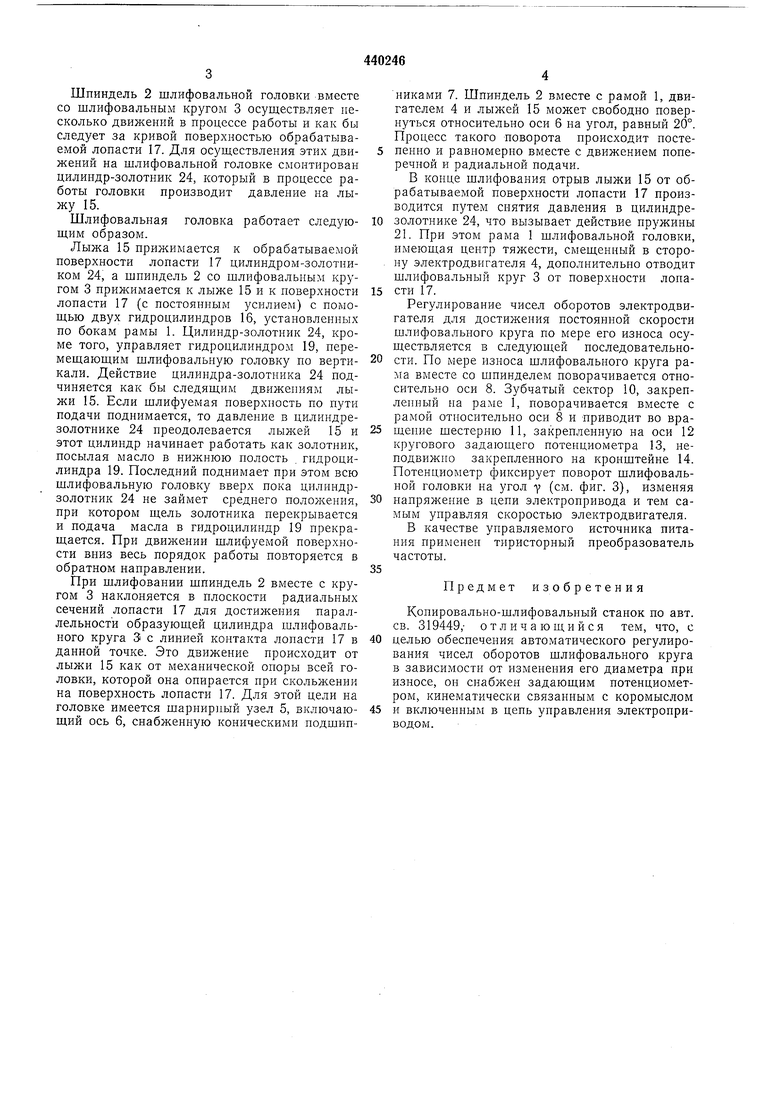

На фиг. 1 изображена схема устройства шлифовальной головки; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - схема образования угла поворота шлифовальной головки по мере износа круга.

Устройство для шлифования криволинейных поверхностей состоит из сварной рамы 1, на которой смонтированы шпиндель 2 со шлифовальным кругом 3, приводной электродвигатель 4, шарнирный узел 5, включающий ось 6 и роликовые подшипники 7.

Шлифовальная головка имеет ось 8, относительно которой поворачивается рама 1 вместе с электродвигателем 4 и шпинделем 2 с кругом 3 по мере его износа. Шпиндель 2 щлифовальной головки приводится во вращение клиновыми ремнями 9.

На раме 1 шлифовальной головки закреплен зубчатый сектор 10, поворачивающийся относительно оси 8 и сцепляющийся с шестерней 11, насаженной на ось 12 кругового потенциометра 13, неподвижно закрепленного на

кронштейне 14.

На лыже 15 смонтированы два гидроцилиндра 16, предназначенные для прижима шпинделя 2 шлифовальной головки к обрабатываемой поверхности лопасти 17 и к лыже 15. Рама 1, выполняющая роль коромысла, подвешена своей осью 8 на кронштейне 14, закрепленном на двух круглых скалках 18, по которым как по направляющим вертикально

перемещается шлифовальная головка.

Эти перемещения осуществляются с помощью гидроцилиндра 19, установленного на каретке 20. Пружина 21 служит для отрыва лыжи 15 от обрабатываемой поверхности лопасти 17 в нерабочем положении щлифовальной головки.

Для компенсации давления круга на шлифуемую поверхность по мере его износа предусмотрено приспособление 22, закрепленное к

левой щеке 23 сварной рамы 1.

Шпиндель 2 шлифовальной головки вместе со шлифовальным кругом 3 осуществляет несколько движений в процессе работы и как бы следует за кривой поверхностью обрабатываемой лопасти 17. Для осуш,ествления этих движений на шлифовальной головке смонтирован цилиндр-золотник 24, который в процессе работы головки производит давление на лыжу 15.

Шлифовальная головка работает следуюшим образом.

Лыжа 15 прижимается к обрабатываемой поверхности лопасти 17 цилиндром-золотником 24, а шпиндель 2 со шлифовальным кругом 3 прижимается к лыже 15 и к поверхности лопасти 17 (с постоянным усилием) с помощью двух гидроцилиндров 16, установленных по бокам рамы 1. Цилиндр-золотник 24, кроме того, управляет гидроцилиндром 19, перемещающим щлифовальную головку по вертикали. Действие цилиндра-золотника 24 подчиняется как бы следящим движениям лыжи 15. Если шлифуемая поверхность по пути подачи поднимается, то давление в цилиндрезолотнике 24 преодолевается лыжей 15 и этот цилиндр начинает работать как золотник, посылая масло в нижнюю полость . гидроцилиндра 19. Последний поднимает при этом всю шлифовальную головку вверх пока цилиндрзолотник 24 не займет среднего положения, при котором щель золотника перекрывается и подача масла в гидроцилиндр 19 нрекращается. При движении шлифуемой поверхности вниз весь порядок работы повторяется в обратном направлении.

При шлифовании шпиндель 2 вместе с кругом 3 наклоняется в плоскости радиальных сечений лопасти 17 для достижения параллельности образующей цилиндра шлифовального круга 3 с линией контакта лопасти 17 в данной точке. Это движение происходит от лыжи 15 как от механической оноры всей головки, которой она опирается при скольжении на поверхность лонасти 17. Для этой цели на головке имеется шарнирный узел 5, включающий ось 6, снабженную коническими подшипниками 7. Шпиндель 2 вместе с рамой 1, двигателем 4 и лыжей 15 может свободно повернуться относительно оси 6 на угол, равный 20°. Процесс такого новорота происходит ностепенно и равномерно вместе с движением поперечной и радиальной подачи.

В конце шлифования отрыв лыжи 15 от обрабатываемой поверхности лопасти 17 производится путем снятия давления в цилиндрезолотнике 24, что вызывает действие пружины 21. При этом рама 1 шлифовальной головки, имеющая центр тяжести, смещенный в сторону электродвигателя 4, дополнительно отводит шлифовальный круг 3 от поверхности лопасти 17.

Регулирование чисел оборотов электродвигателя для достижения постоянной скорости шлифовального круга по мере его износа осуществляется в следующей последовательности. По мере износа шлифовального кр)га рама вместе со шпинделем поворачивается относительно оси 8. Зубчатый сектор 10, закрепленный на раме 1, поворачивается вместе с рамой относительно оси 8 и нриводит во вращение шестерню 11, закрепленную на оси 12 кругового задающего потенциометра 13, неподвижно закрепленного на кронштейне 14. Потенциометр фиксирует поворот шлифовальной головки на угол у (см. фиг. 3), изменяя

напряжение в цепи электропривода и тем самым управляя скоростью электродвигателя.

В качестве управляемого источника литания применен тиристорный преобразователь частоты.

Предмет изобретения

Конировально-шлифовальный станок по авт. св. 319449,- отличающийся тем, что, с

целью обеспечения авто.матического регулирования чисел оборотов шлифовального круга в зависимости от нзменения его диаметра при износе, он снабжен задающим нотенциометром, кинематически связанным с коромыслом

и включенным в цепь управления электроприводом.

6 j 811 и

Фиг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| КОПИРОВАЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 1971 |

|

SU319449A1 |

| СТАНОК РЕЛЬСОШЛИФОВАЛЬНЫЙ | 2005 |

|

RU2287633C1 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Универсальный многопозиционный шлифовальный станок | 1986 |

|

SU1404281A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Устройство для поворота шлифовального круга на станке для обдирочного шлифования | 1981 |

|

SU1445922A1 |

| ПЕРЕНОСНЫЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU182548A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

Авторы

Даты

1974-08-25—Публикация

1972-04-26—Подача