Изобретение относится к литейному производству, в частности к изготовлению изделий штамповкой жидкого металла.

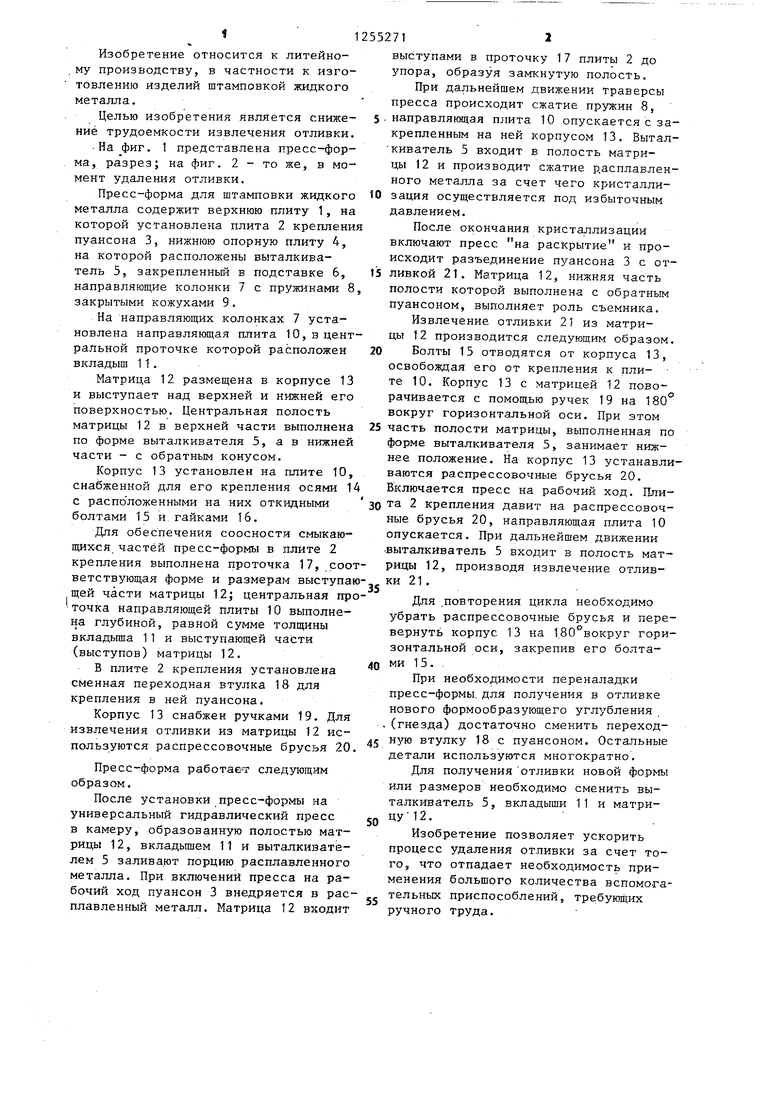

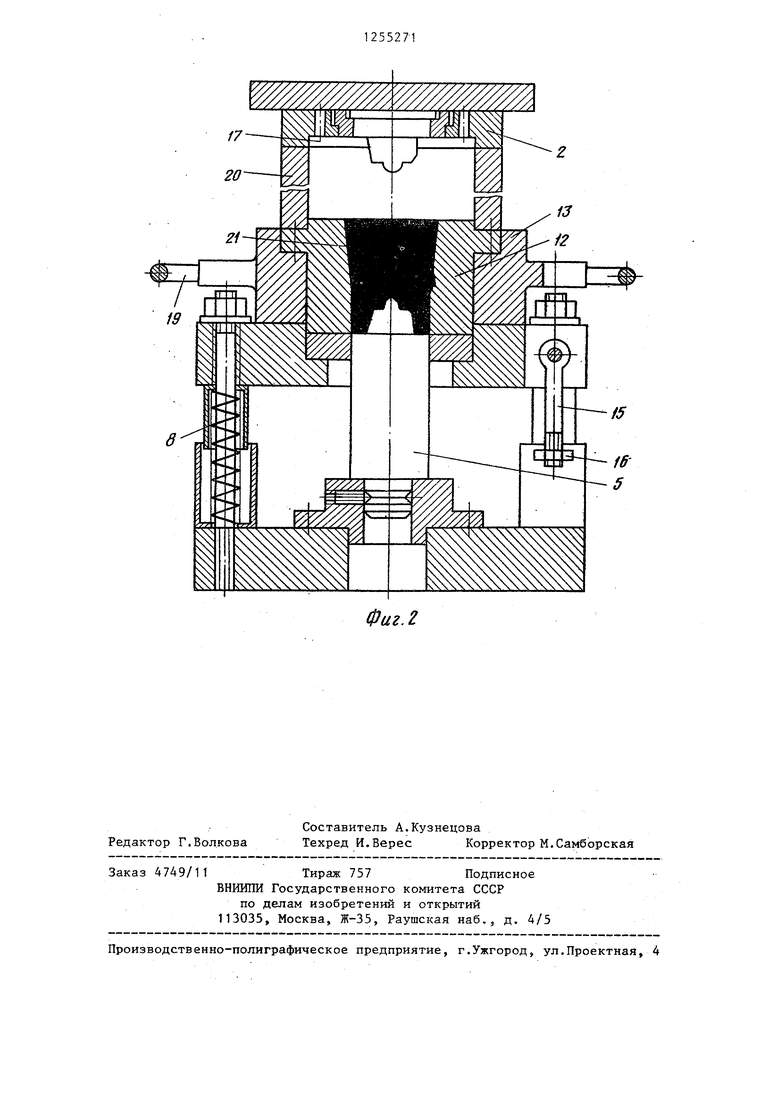

Целью изобретения является снижение трудоемкости извлечения отливки. На фиг. 1 представлена пресс-форма, разрез; на фиг. 2 - то же, в момент удаления отливки.

Пресс-форма для штамповки жидкого металла содержит верхнюю плиту 1, на которой установлена плита 2 крепления пуансона 3, нижнюю опорную плиту 4, на которой расположены выталкиватель 5, закрепленньш в подставке 6, направляющие колонки 7 с пружинами 8, закрытыми кожухами 9.

На направляющих колонках 7 установлена направляющая плита 10,в центральной проточке которой расположен вкладыш It.

Матрица 12 размещена в корпусе 13 и выступает над верхней и нижней его поверхностью. Центральная полость матрицы 12 в верхней части выполнена по форме выталкивателя 5, а в нижней части - с обратным конусом.

Корпус 13 установлен на плите 10, снабженной для его крепления осями 14 с распо ложенными на них откидными болтами 15 и,гайками 16.

Для обеспечения соосности смыкающихся, частей пресс-формы в плите 2 крепления выполнена проточка 17, сооти размерам выступаю-, ки 21 . 12; центральная проДляубрать вернут зонтал ми 15

точка направляющей плиты 10 выполнена глубиной, равной сумме толщины вкладыша 11 и выступающей части (выступов) матрицы 12.

В плите 2 крепления установлена сменная переходная втулка 18 для крепления в ней пуансона.

Корпус 13 снабжен ручками 19. Для извлечения отливки из матрицы 12 используются распрессовочные брусья 20

Пресс-форма работает следующ;нм образом.

После установки пресс-формы на универсальный гидравлический пресс в камеру, образованную полостью матрицы 12, вкладышем 11 и выталкивателем 5 заливают порцию расплавленного металла. При включений пресса на рабочий ход пуансон 3 внедряется в рас- , тельных приспособлений, требующих

плавленный металл. Матрица Т2 входит

ручного труда.

выступами в проточку 17 плиты 2 до упора, образуя замкнутую полость,

При дальнейшем движении траверсы пресса происходит сжатие пружин 8,

5 - направляющая плита 10 опускается сза- крепленньм на ней корпусом 13. Вытал- киватель 5 входит в полость матрицы 12 и производит сжатие расплавленного металла за счет чего кристалли10 зация осуществляется под избыточным давлением.

После окончания кристаллизации включают пресс на раскрытие и происходит разъединение пуансона 3 с отliS ливкой 21. Матрица 12, нижняя часть полости которой выполнена с обратным пуансоном, выполняет роль съемника. Извлечение отливки 21 из матрицы 12 производится следующим образом.

20 Болты 15 отводятся от корпуса 13, освобождая его от крепления к цли- - те 10. Корпус 13 с матрицей 12 поворачивается с помощью ручек 19 на 180 вокруг горизонтальной оси. При этом

25 часть полости матрицы, выполненная по форме выталкивателя 5, занимает нижнее положение. На корпус 13 устанавливаются распрессовочные брусья 20. Включается пресс на рабочий ход. Пли30 та 2 крепления давит на распрессовочные брусья 20, направляющая плита 10 опускается. При дальнейшем движении выталкиватель 5 входит в полость матрицы 12, производя извлечение отливки 21 .

Для .повторения цикла необходимо убрать распрессовочные брусья и перевернуть корпус 13 на 1.80°вокруг горизонтальной оси, закрепив его болтами 15.

При необходимости переналадки пресс-формы, для получения в отливке нового формообразующего углубления . .(гнезда) достаточно сменить переход- нзто втулку 18 с пуансоном. Остальные детали используются многократно.

Для получения отливки новой формы или размеров необходимо сменить выталкиватель 5, вкладыши 11 и матри- ЦУ 12.

Изобретение позволяет ускорить процесс удаления отливки за счет того, что отпадает необходимость применения большого Количества вспомогаручного труда.

Редактор Г.Волкова

Составитель А.Кузнецова

Техред И,Верес Корректор М.Самборская

Заказ 4749/11Тираж 757Подписное

ВНИШта Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессформа для штамповки из жидкого металла | 1975 |

|

SU548372A1 |

| Пресс-форма для штамповки жидкого металла | 1972 |

|

SU441099A1 |

| Форма для литья с кристаллизацией под давлением | 1977 |

|

SU709248A1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| Штамп для выдавливания | 1987 |

|

SU1600898A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| Штамп для штамповки из жидкого металла | 1980 |

|

SU973231A1 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| Пресформа для отливки полых равностенных тел вращения | 1970 |

|

SU442887A1 |

| Пресс-форма для штамповки жидкого металла | 1972 |

|

SU441099A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-09-07—Публикация

1984-10-15—Подача