1

Изобретение относится к облас| ти швейной промышленности.

Известно устройство отделения деталей швейных изделий от пачки, содержащее опору, несущую смон тированную на цепи каретку с захва тами, выполненными в виде ползу нов с зубчатыми пластинами, нако питель с поддоном и механизм управления захватами, имеющий рамку с приводными штоками

Конструкция этого устройства не позволяет использовать его для захвата и переноса мелких деталей швейных изделий, таких, например, как манжеты, хлястики, воротники, а кардолентное покрытие захватов приводит к порче деталей.

В предлагаемом устройстве для повышения качества и надеж ности захвата деталей штоки меха низма управления захватами расположены параллельно между собой и сио нтированы с возможностью перемещения в продольном и поперечном наПравлениях посредством валас с соосно установленными на нем кулач ком, крестовиной, управляемой смонтированным на рамке подпружинен ным толкателем, и ц рикционныы тормозом.

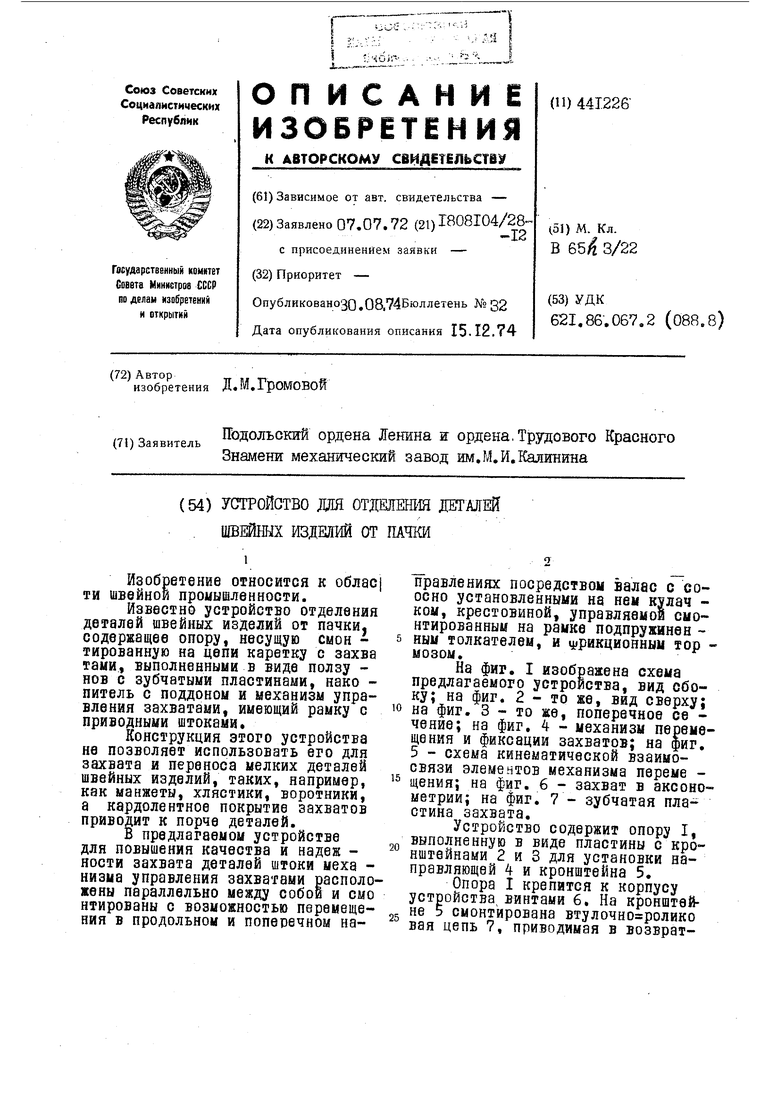

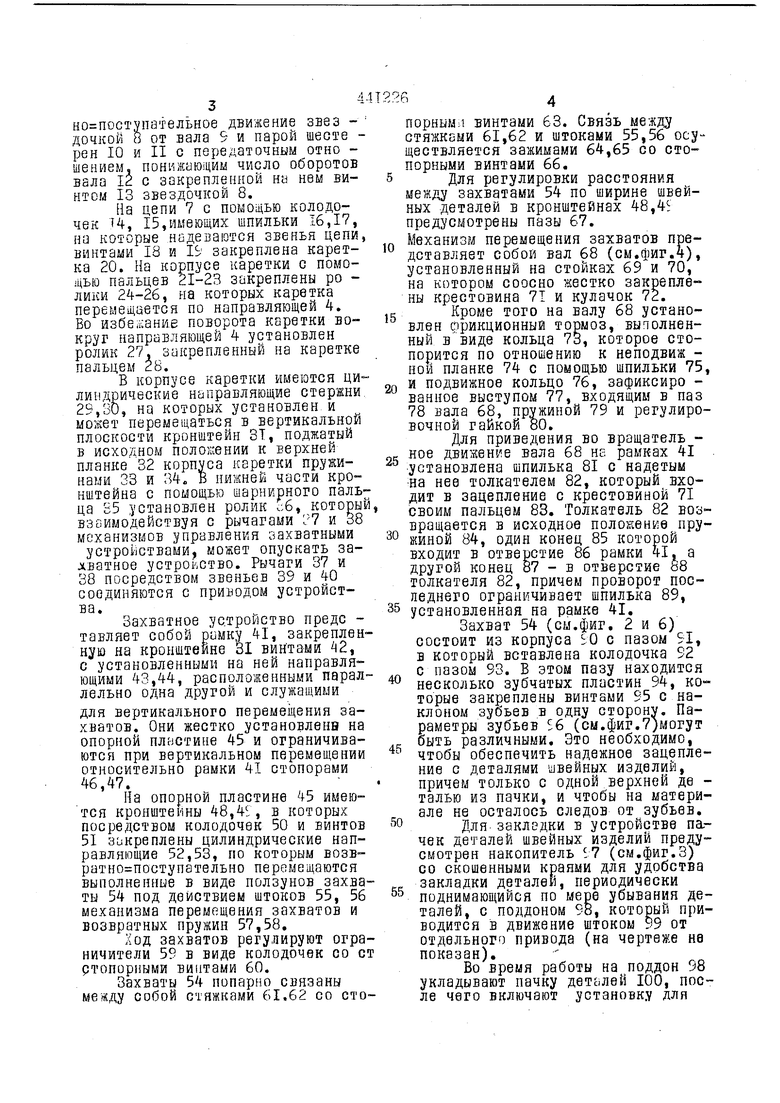

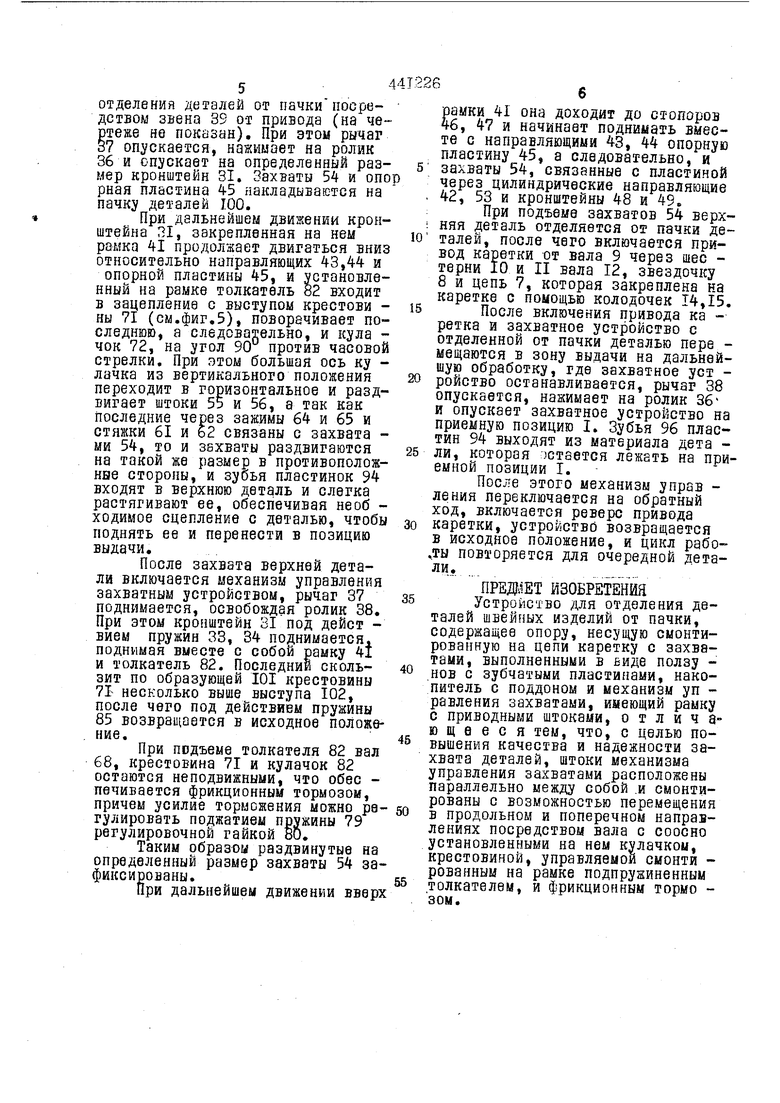

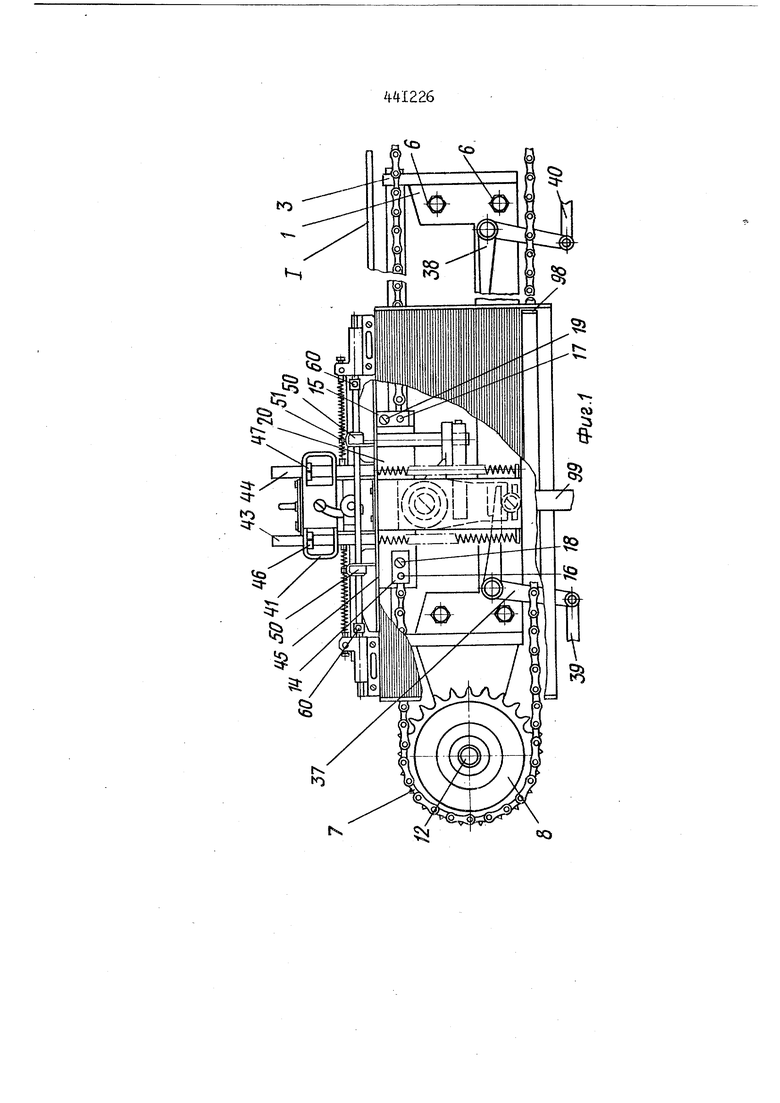

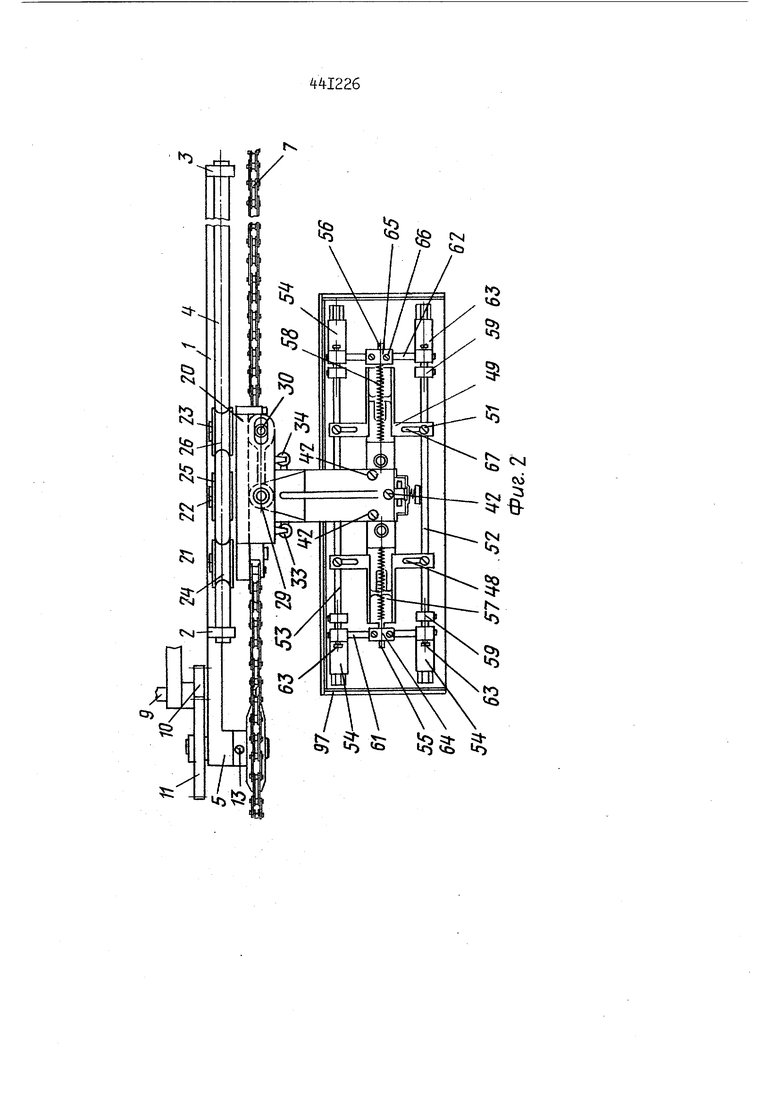

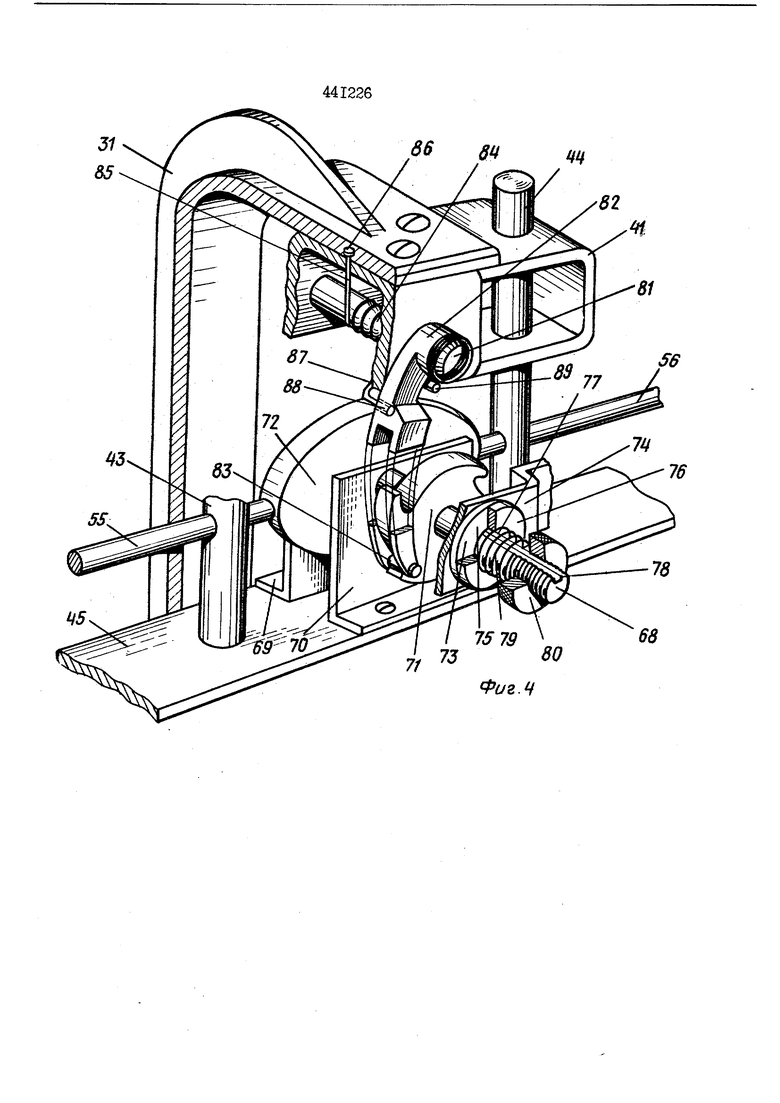

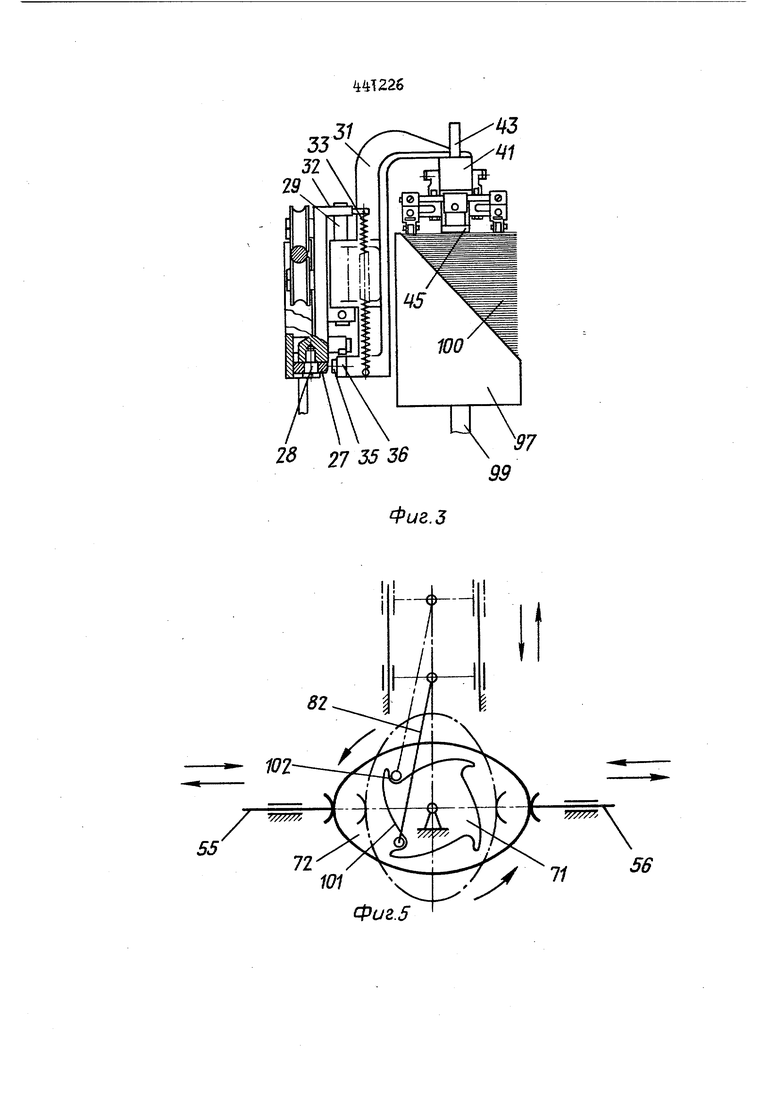

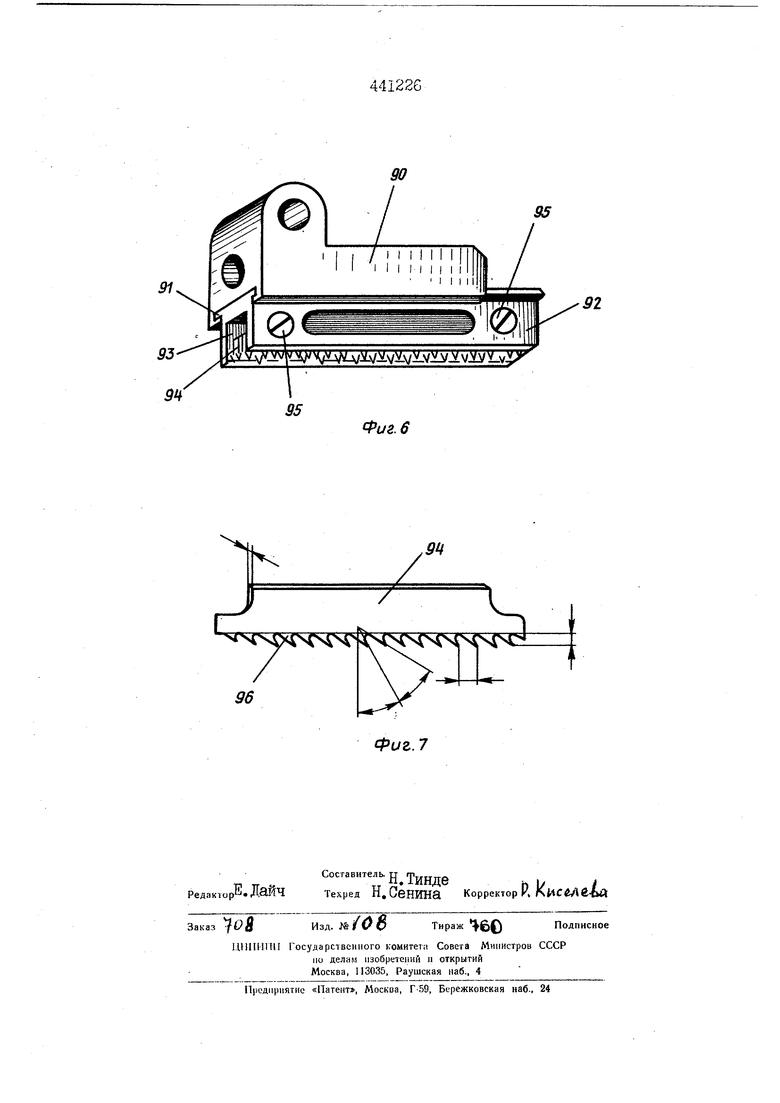

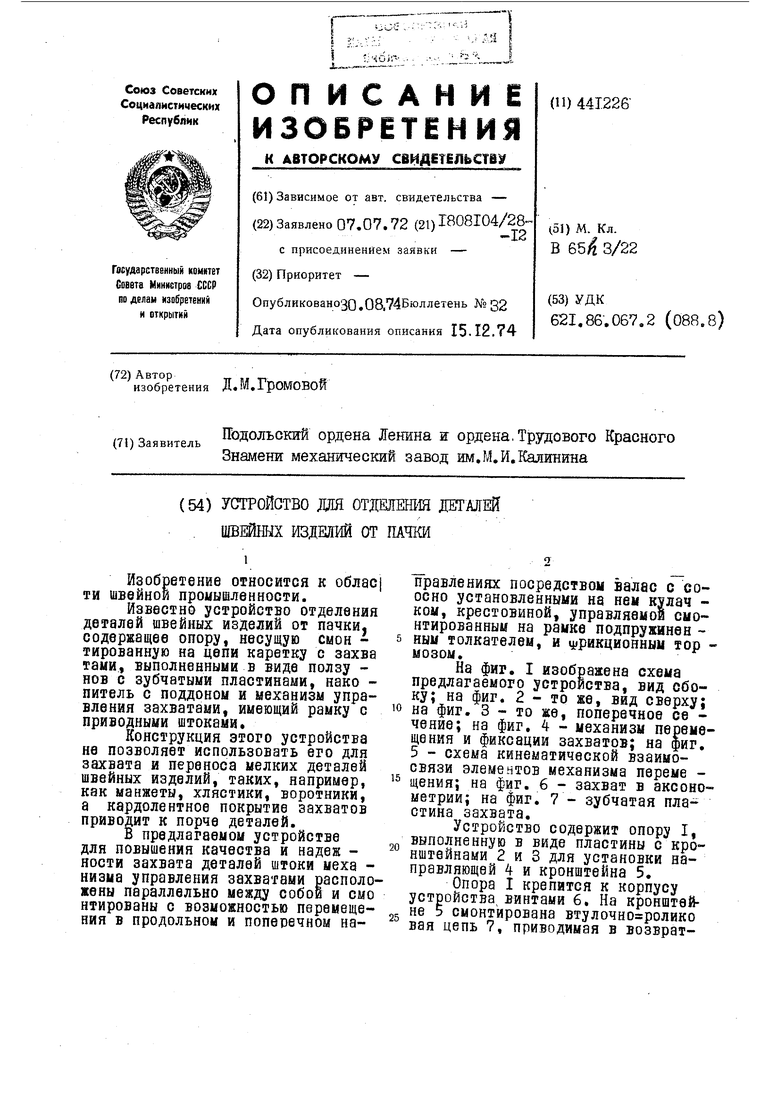

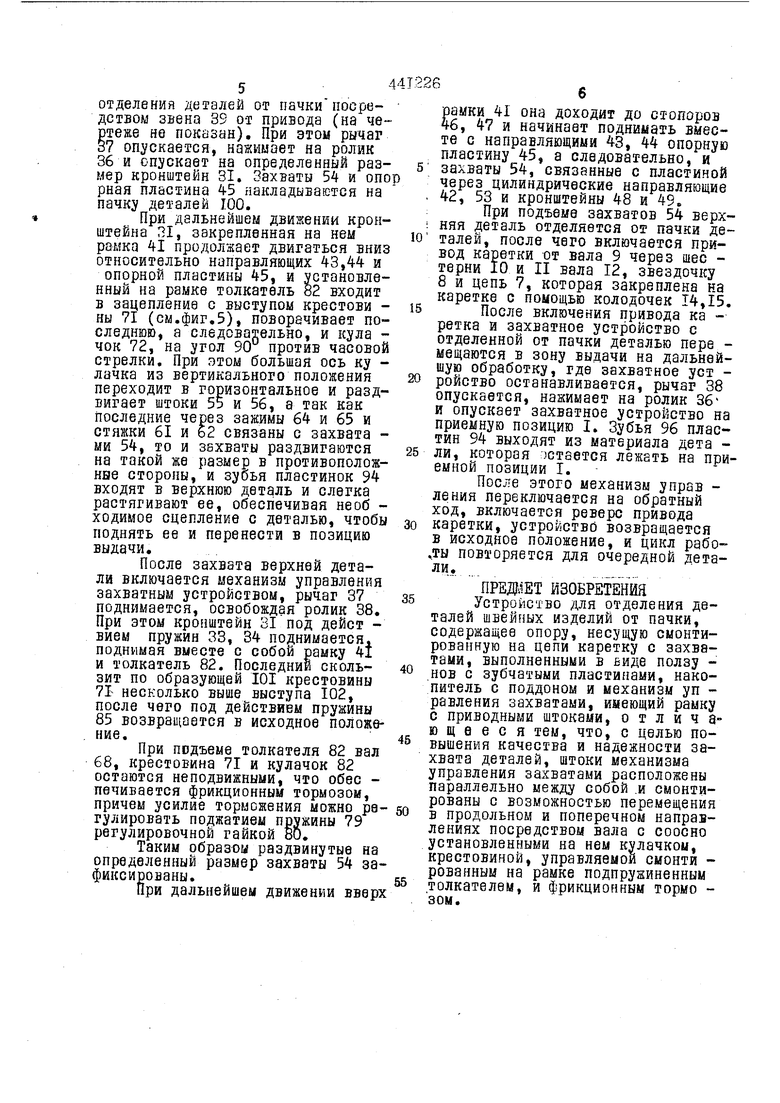

На фиг. I изображена схема предлагаемого устройства, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, поперечное се чение; на фиг. 4 - механизм перемещения и фиксации захватов; на фиг. 5 - схема кинематической взаимосвязи эламеатов механизма переме щения; на фиг. 6 - захват в аксонометрии; на фиг. 7 - зубчатая пластина захвата.

Устройство содержит опору I, выполненную в виде пластины с кронштейнами 2 и 3 для установки направляющей 4 и кронштейна 5.

Опора I крепится к корпусу устройства, винтами 6. На кронштейне 5 смонтирована втулочно ролико вая цепь 7, приводимая в возвратно пост пательное движение звез дочкой И от вала 9 и парой шесте рен 10 и II с передаточным OTEIO шеиием, понижаю циы число оборотов вала 12 с закрепленной на нем винтом 13 звездочкой 8, На цепи 7 с помощью колодочек 4, 15,имеющих шпильки 16,17, на которые надеваются звенья цепи винтами 18 и IS- закреплена каретка 20. На каретки о помощью пальцев 21-23 закреплены ро лики 24-26, на которых каретка перемещается по направляющей 4. Во избежание поворота каретки вокруг направляющей 4 установлен ролик 27. закрепленный на каретке пальцем 28. В корпусе каретки имеются ци линдрические направляющие стержни 29,30, на которых установлен.и может перемещаться в вертикальной плоскости кронштейн ЗТ, поджатый в исходном положении к верхней планке 32 корпуса каретки пружинами 33 и 34. В нижней части кронштейна с помощью шарнирного паль ца S5 :установлен ролик с6, которы взстимодействуя с рычагами L7 и 38 механизмов управления захватными устройствами, может опускать захватное устр01,ство. Рычаги 37 и 38 посредством звеньев 39 и 40 соединяются с приводом устройства. Захватное устройство преде тавляет собой рамку 41, закреплен ную на кронштейне 31 винтами 2, с установленными на ней направляющими 43,44, расположенными парал лельно одна другой и служащими для вертикального перемещении захватов. Они жестко установлена на опорной пластине 45 и ограничиваются при вертикальном перемещении относительно рамки 41 стопорами 46,47.На опорной пластине 45 имеются кронштейны 48,41, в которых посредством колодочек 50 и винтов 51 BLiKpeплeны цилиндрические направляющие 52,53, по которым возвратно поступательно перемещаются выполненные в виде ползунов захва ты 54 под действием штоков 55, 56 механизма перемещения захватов и возвратных пружин 57,58. Ход захватав регулируют огра ничители 59 в виде колодочек со с ртопориыми винтами 60. Захваты 54 попарно связаны между собой стяжками 61,62 со сто порным: винтами 63. Связь межд стяжками 61,62 и штоками 55,56 осуществляется зажимами 64,65 со стопорными винтами 66. Для регулировки расстояния между захватами 54 по ширине швейных деталей в кронштейнах 48,4S предусмотрены пазы 67. Механизм перемещения захватов представляет собой вал 68 (см.фиг.4), установленный на стойках 69 и 70, на котором соосно жестко закреплены крестовина 7Т и кулачок 72. Кроме того на валу 68 установлен фрикционный тормоз, выполненный в виде кольца 73, которое стопорится по отношению к неподвиж ной планке 74 с помощью шпильки 75, и подвижное кольцо 76, зафиксиро ванное выступом 77, входящим в паз 78 вала 68, пружиной 79 и регулировочной гайкой йО. Для приведения во вращатель ное движен1 е вала 68 на рамках 41 . установлена шпилька 81 с надетым на нее толкателем 82, который входит в зацепление с крестовиной 71 своим пальцем 83. Толкатель 82 БОЗвращается в исходное положенке пружиной 84, один конец 85 которой входит в отверстие 86 рамки 41. а другой конец 87 - в отверстие 88 толкателя 82, причем проворот последнего ограничивает шпилька 89, установленная на рамке 41. Захват 54 (см.фиг. 2 и 6) состоит из корпуса SO с пазом SI, в который вставлена колодочка S2 с пазом 93. В этом пазу находится несколько зубчатых пластин 94, которые закреплены винтами 95 с наклоном зубьев в одну ciopoHv. Параметры зубьев S6 (сы.фиг.7;могут быть различными. Это необходимо, чтобы обеспечить надежное зацепление с деталями швейных изделий, причем только с одной верхней де талью из пачки, и чтобы на материале не осталось следов от зубьев. Для закладки в устройстве па.чек деталей швейных изделий предусмотрен накопитель S7 (см.фиг.3) со скошенными краями для удобства закладки деталей, периодически поднимающийся по мере убывания деталей, с поддоном 98, который приводится в движение штоком 99 от отдельного привода (на чертеже не показан). Во время работы на поддон 98 укладывают печку деталей 100, после чего включают установку для

отделения деталей от пачкипосредством звена 3S от привода (на чертеже не показан). При этон рычаг 37 опускается, нажимает на ролик 36 и опускает на определенный размер кронштейн 31. Захваты 54 и опо рная пластина 45 накладываются на пачку деталей 1.00,

При дальнейшем движении кронштейна 31, закрепленная на нем ракка 41 продолжает двигаться вниз относительно направляющих 43,44 и опорной пластины 45, и установленный на рамке толкатель «2 входит в зацепление с выступом крестови ны 71 (см,фиг,5), поворачивает последнюю, а следовательно, и кула чок 72, на угол 90 против часовой стрелки. При этом большая ось ку лачка из вертикального положения переходит в горизонтальное и раздвигает штоки 55 и 56, а так как последние через зажимы 64 и 63 и стяжки 61 и 62 связаны с захвата ми 54, то и захваты раздвигаются на такой же размер в противоположнне стороны, и зуоья пластинок 94 входят в верхнюю деталь и слегка растягивают ее, обеспечивая необ ходимое сцепление с деталью, чтобы поднять ее и перенести в позицию выдачи.

После захвата верхней детали включается механизм управления захватным устройством, рычаг 87 поднимается, освобождая ролик 38, При этом кронштейн 31 под дейст вием пружин 33, 34 поднимается, поднимая вместе с собой рамку 41 и толкатель 82. Последний скользит по образующей 101 крестовины 71 несв:олько выше выступа 102, после чего под действием пружины 85 возвращается в исходное положение,

При подъеме толкателя 82 вал 68, крестовина 71 и кулачок 82 остаются неподвижными, что обес печивается фрикционным тормозом, причем усилие торможения можно регулировать поджатием пружины 79 регулировочной гайкой ВО,

Таким образом раздвинутые на определенный размер захваты 54 зафиксированы, При дальнейшем движении вверх

рамки 41 она доходит до стопоров 46, 47 и начинает поднимать вместе с направляющими 43, 44 опорную пластину 45, а следовательно, и захваты 54, связанные с пластиной через цилиндрические направляющие 42, 53 и кронштейны 48 и 49,

При подъеме захватов 54 верхняя деталь отделяется от пачки деталей, после чего включается привод каретки от вала 9 через шее терни 10 и II вала 12, звездочку 8 и цепь 7, которая закреплена на каретке с помощью колодочек 14,15,

После включения привода ка ретка и захватное устройство с отделенной от пачки деталью пере мещаются в зону выдачи на дальнейшуяз обработку, где захватное уст ройство останавливается, рычаг 38 опускается, нажимает на ролик 36и опускает захватное устройство на приемную позицию I. Зубья 96 пластин 94 выходят из материала дета ли, которая остается лежать на приемной позиции I,

После этого механизм управ ления переключается на обратный ход, включается реверс привода каретки, устройство возвращается в исходное положение, и цикл рабо ты повторяется для очередной детали,

ПРВдаЕТ ИЗОБРЕТЕНИЯ

Устройство для отделения деталей изделий от пачки, содержащее опору, несущую смонтированную на цепи каретку с захватами, выполненными в Биде ползу нов с зубчатыми пластинами, накопитель с поддоном и механизм уп равления захватами, имеющий рамку с приводными штоками, отличающееся тем, что, с целью повышения качества и надежности захвата деталей, штоки механизма управления захватами расположены параллельно между собой .и смонтированы с возможностью перемещения в продольном и поперечном направлениях посредством вала с соосно установленными на нем кулачком, крестовиной, управляемой смонти рованным на рамке подпружиненным толкателем, и фрикциор ным тормо зом.

to

к

о cs,

0

s 66 Qtf Фиг. Ч

32 Г

28 27 25 36

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление к швейной машине для пришивки, например, ушков к голенищам | 1953 |

|

SU98478A1 |

| Устройство для электроэрозионной прошивки отверстий | 1986 |

|

SU1731489A1 |

| Скороморозильный аппарат для упакованных пищевых продуктов на поддонах | 1985 |

|

SU1330427A1 |

| Автомат для обработки электромонтажных проводов | 1990 |

|

SU1837371A1 |

| Устройство для упаковывания цилиндрических изделий | 1984 |

|

SU1303496A1 |

| УСТРОЙСТВО КАРУСЕЛЬНОГО ТИПА ДЛЯ МЕХАНИЧЕСКОЙ СБОРКИ БОЧЕК ИЗ КЛЕПОК | 1935 |

|

SU46033A1 |

| Садчик кирпича на печные вагонетки | 1988 |

|

SU1622132A1 |

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| Комплекс для штамповки деталей из полосового и ленточного материала | 1983 |

|

SU1199379A1 |

| Полуавтомат для обработки поясов швейных изделий | 1969 |

|

SU289769A1 |

Фиг.5

/ДХ/У.уУ.у V.V vyj VlV LvV

96

95

/ м I I И I I

I I I I I и I I

1 I 111

92

як

Фиг. 6

ФигЛ

Авторы

Даты

1974-08-30—Публикация

1972-07-07—Подача