1

Изобретение относится к устрой--, ствам для гранулирования различных химических продуктов, например, малеинового и фталевого ангидридов.

Известны устройства, содержащие подвижные плиты с формующими полостями, направляющие элементы,привод для перемещения плит по направляющим и дозатор.

Производительность известных устройств определяется площадью только одной плоскости разъема дву подвижных плит.

Крома того, установка прессформ на подвижных плитах снижает величину использования полезной площади плоскости разъема. При более длительной выдержке,необходимой для кристаллизации расплава сравнительно с отверждением пластмассового изделия, возможно застывание расплава в выпускном отверстии дозатора.

Цель изобретения - повышение

производительности устройства.

Для этого предлагаемое устройство снабжено неподвижной плитой, расположенной между двумя подвижными плитами. Образующиеся две плоскости разъема позволяют . вдвое увеличить производительность устройства. Полости формующих гнезд выполнены в самих подвижных плитах, что позволяет наиболее рационально использовать площадь поверхности разъема. Подвижные и неподвижные плиты снабжены внутренними каналами, по которыы протекает охлаждающая жидкость.

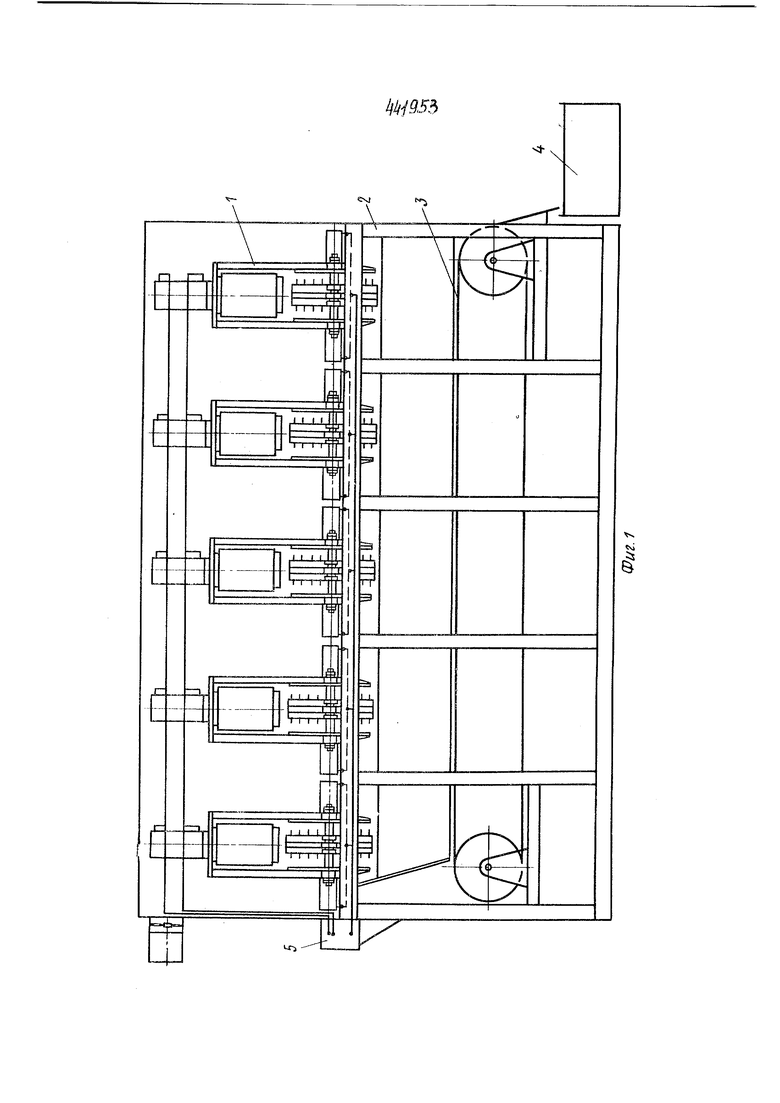

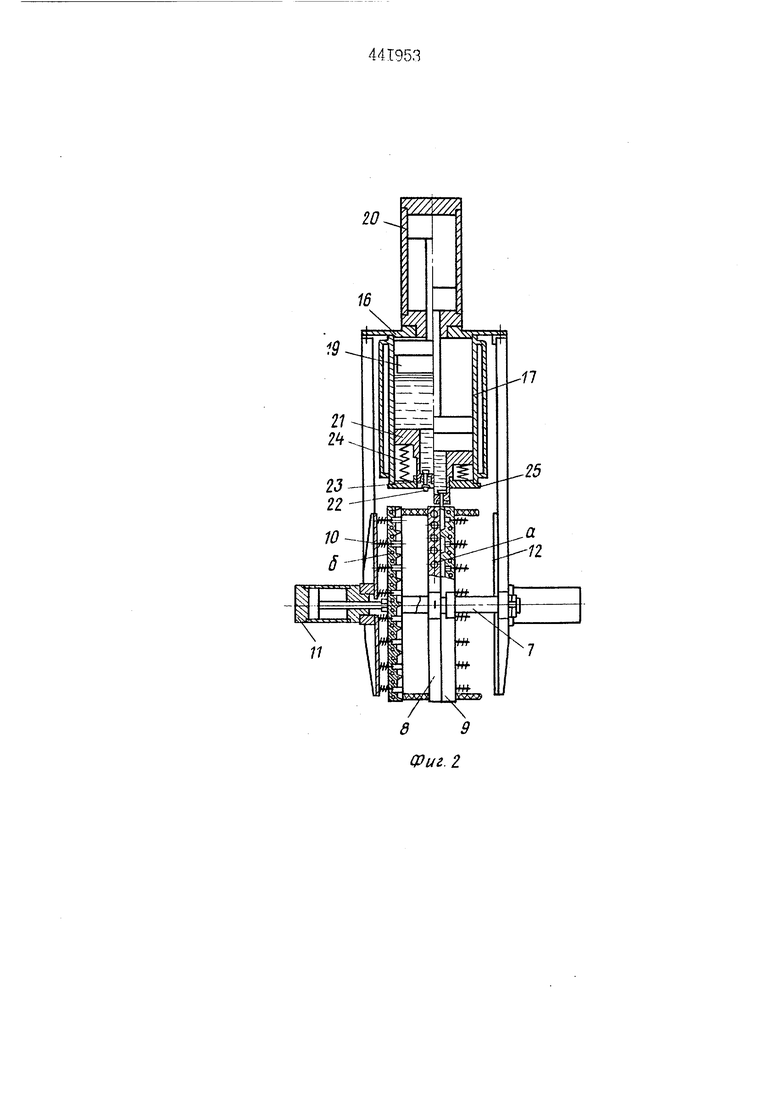

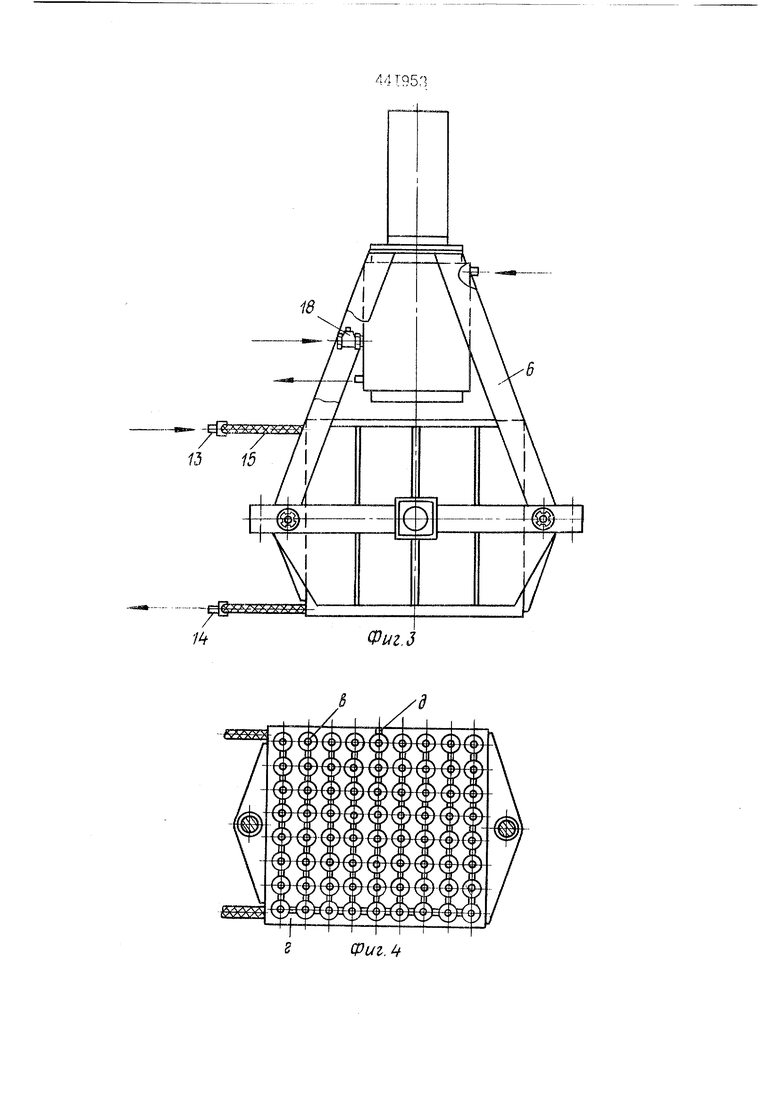

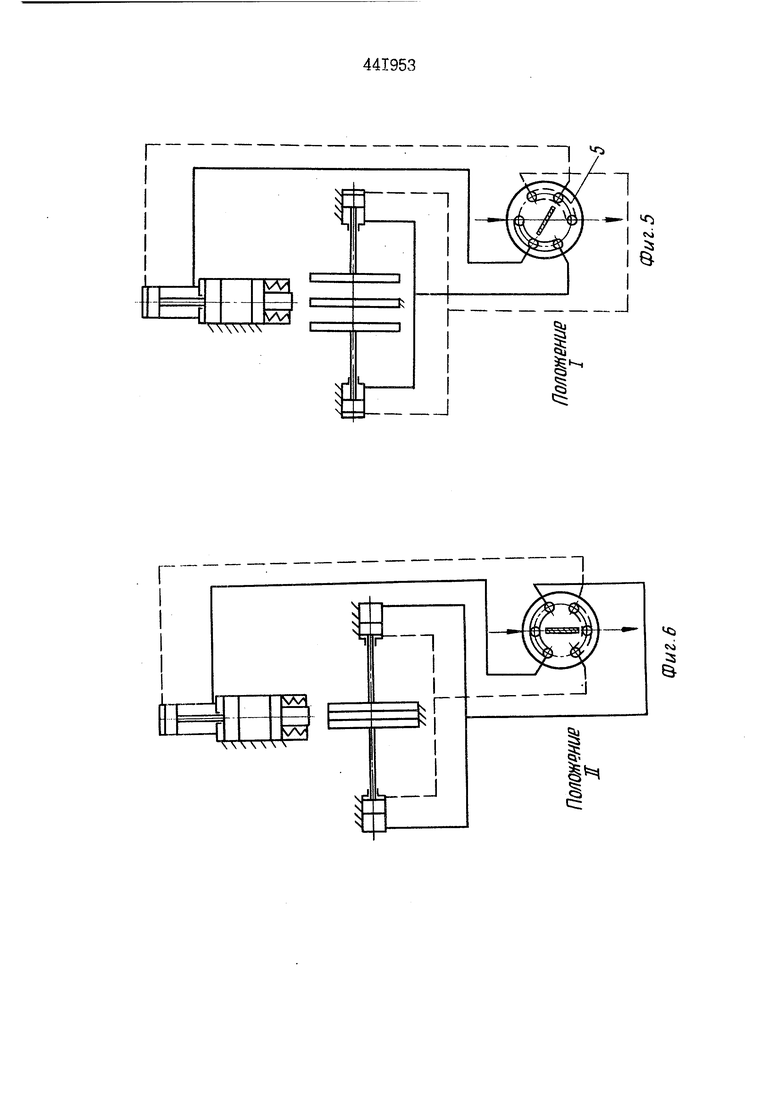

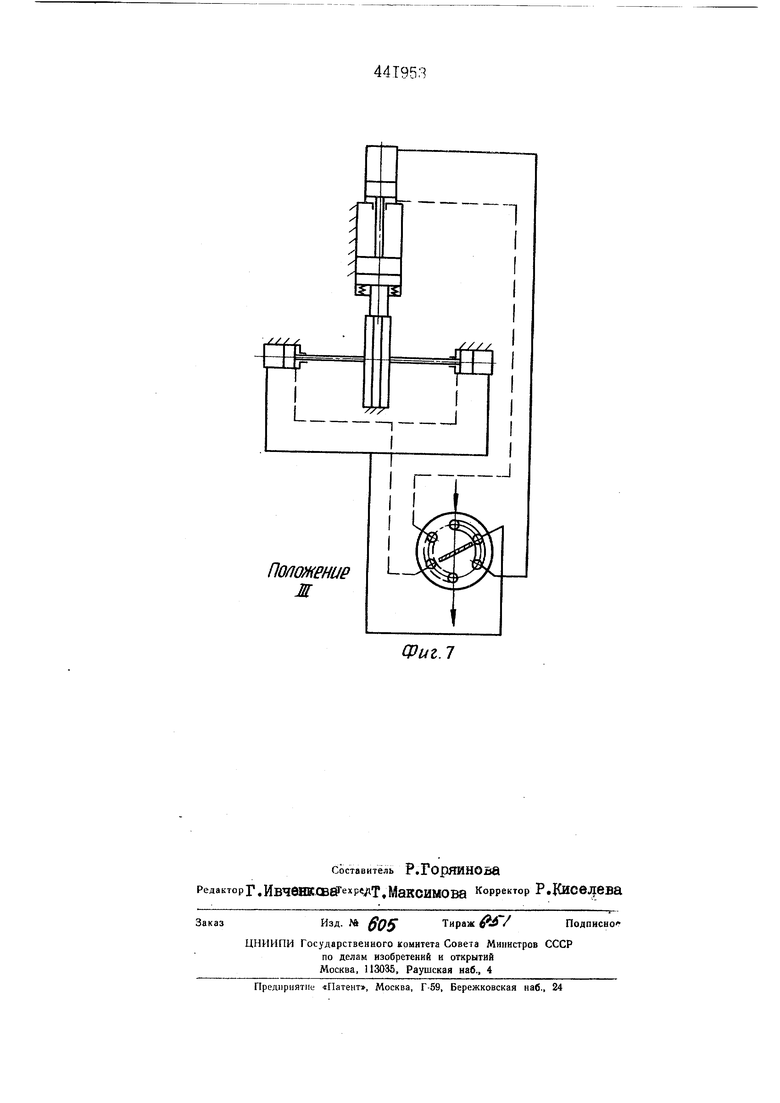

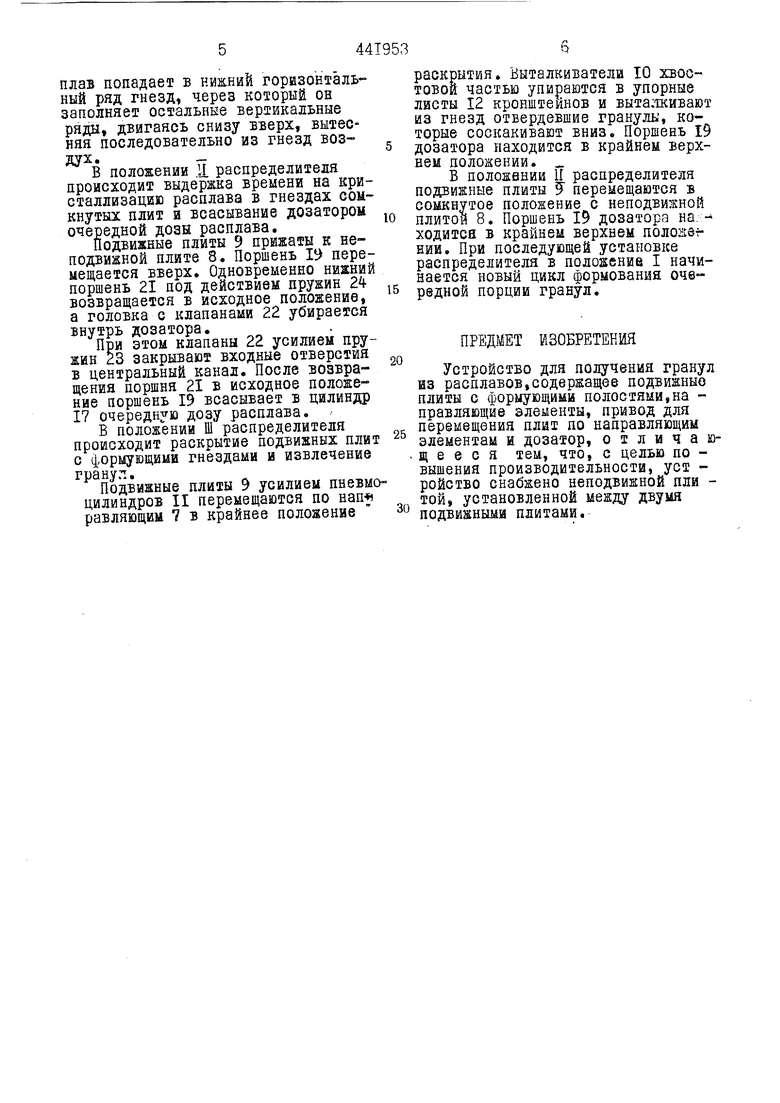

На фиг. I дана принципиальная схема устройства для получения гранул из расплавов; на фиг.2предлагаемое устройство, вид спереди; на фиг. 3 - то же, вид сбоку; на фиг. - расположение формующих гнезд и литниковых канавок на плите; на фиг; 5 - схема положения распределителя и работа пневмоцилиндров при заливке расплавом из доззт-ора аюрную-щих гезд в закрытых плитах; на ФИГ, 6 - схема положе1;кя pacripe делителя и работа пь:евыоцилинд- ров для ЗаКрЫТЬ Я подвижных ПЛИ1 и во время кристаллизации расплава; на .риг. 7 - схема положения распределителя и работа пнеБмоцилиндров для раскрытия подвиж-1ШХ плит и извлечения гранул .Устройство состоит из формуюащж блоков I, размещенных на станина 2 ленточного транспортера 3, прием-ника 4 грануЛу Формующие блоки работают от пневматического приводаэ Управление приводом осуществляетон распределителем 5 воздуха о Производительность устройства определяется количеством формующих блоков« Формующий блок имеет кронштей 1Ш б которыми блок опирается на станину. Кронштейны связаны направ ляющимй 7. На середине напраБйЯю1ДИХ неподвижно установлена плита 8 с гладкими боковыми плоскостями 1 внутренними каналами а К плоско-стям ненэдвижной плиты прилегают подвижные плиты 9 с внугренними каналами б и формующими гездама в Формующие гнезда могут быть любой геометрической формы например круглые« Нижний ряд гнезд по горМзонтальной оси соединен литниковыми канавками г« Такими же канав- ками по вертикальной оси гнезда соединены в вертикальных рядах Верхнее гнездо среднего ряда имеет заливочную канавкуД« По центру формующих гнезд расположены иодпру жиненные выталкиватели 10. Подвианые плиты соединены со штоком «невмоцилмндров 11 закрепленных на кронштейнах Кронштейны имею. упорные листы 12 Выходы внутренни каналов неподвижной плиты снабжены штуцером 13 для подвода и штуцером 14 для отвода охлаждающей жидкости. Гибкими шлангами 15 вход ные и выходные штуцеры каналов подвижных плит соединены с отводами штуцеров нвподвижной плмты На полках кронштейнов закреп-лено основание 16 дозатора. Ци линдр 17 дозатора снабжен рубашкой в которую подается обогревающая среда, и штуцером с обратным клэпаном 18 для присоединения к трубо проводу, подающему расплав Верхний поршень В дозатора служит для всасыБания расплава м нагнетания его в формующие гнезда плит. Верхний поршень установлен а штоке пневмоцилиндра 20. Ниунаи оршень 21 имеет на БЫХОДНОМ коче два заливочных клапана 22 с irpy инаыи 23. В исходное положение ижний поршень отжимается пружинаи 24, которые опираются на крышку 5 Отверстие в крышке является направляющим для выходного конца нижнего поршня. Величина хода нижнего поршня складывается из необходимой величины вылета внхол1 ого конца до соприкосновения опорной части заливочных клапанов с поверхностью сомкнутых плит и величины хода клапана для открытия заливочного канала. Величина хода верхнего поршня складывается из рабочего хода, необходимого для вытеснения объема расплава, равного суммарному объему формующих гнезд в плитах, и величины хида нижнего поршня. формующий блок работает следующим образом. Сжатый воздух подводится к распределителю воздуха типа шес иходового распределительного крана, который переключается в одно из трех положений но заданной программе, Б положении I распределителя происходит заливка расплавом формующих гнезд в со1жнутых плитеХс Подвижные плиты у прижаты к неподвижной плите 8 усилием пневмоцилиндров II. Поршень 1У дозатора перемещается вниз. Через расплав усилие передается нианему поршню 21, который Taiuice перемещается вниз, сжимая прукины 24. Выходной конец нижнего поршня является выдвижной поковкой с клапанами 22 дли заливки расплава, которая ооеснечивает кратковременный контакт обогреваемого дозатора с охлаждаемыми плитами на время заливки формующих гнезд в плитах расплавом. При движении головки вниз клапаны 22 совмещаются с отверстиями заливочной канавки в подвижных плитах 9 и упираются в них через герметизирующие прокладки. При дальнейшем движении поршня 21 до упора открываются отверстия в цеитральный канал клапанов, по которым расплав верхним поршнем 19 вытесняется в гнезда подвижных плит При этом пружины 23 клапанов сжимаются. Расплав через отверстия заливочной канавки попадает в средний вертикальный ряд гнезд, соединенных литниковыми канавками. Через средний вертикальный ряд гнезд расплав попадает в ниж.ний горизонтальный ряд гнезд, через коюрый он заполняет остальные вертикальные ряды, двигаясь снизу вверх, вытесняя последовательно из гнезд воздух. В положении И. распределителя происходит выдержка времени на кристаллизацию расплава в гнездах сомкнутых плит и всасывание дозатором очетредной дозы расплава. Подвижные плиты 9 прижаты к неподвижной плите 8, Поршень li) перемещается вверх. Одновременно нижний поршень 21 под действием пружин 2 возвращается в исходное положение, а головка с клапанами 22 убирается внутрь дозатора. При этом клапаны 22 усилием пружин 23 закрывают входные отверстия в центральный канал. После возвращения поршня 21 в исходное положение поршень 19 всасывает в цилиндр 17 очередную дозу расплава. В положении Ш распределителя происходит раскрытие подвижных плит с с.ормующиии гнездами и извлечение гранул. Подвижные плиты 9 усилием пневмо цилиндров II перемещаются по нап равляющим 7 в крайнее положение раскрытия Выталкиватела 10 хвостовой частью упираются в упорные листы 12 кронштейнов и выта:ткивают из гнезд отвердевшие гранулк, которые соскакивают вниз. Поршень 19 дозатора находится в крайнем верхнем положении. Б положении И распределителя подвижные плиты 5 перемещаются Б сомкнутое положение с неподвижной ПЛИТОЙ 8, Поршень 19 дозатора на. ходится Б крайнем верхнем полоасвг НИИ, При последующей установке распределителя в положение I начинается новый цикл формования очередной порции гранул. ПРЕДМЕТ ИЗОБРЕТЕНИЯ Устройство для получения гранул из расплавов,содержащее подвижные плиты с формующими полостями,на правляющие элементы, привод для перемещения плит по направляющим элементам и дозатор, отличающееся тем, что, с целью по вышения производительности, уст ройство снабжено неподвижной пли той, установленной между двумя подвижными плитами.

19

11

17

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

| Устройство для вакуумирования и заливки взрывчатым веществом герметичных корпусов боеприпасов | 1966 |

|

SU1841131A1 |

| Литьевая форма | 1975 |

|

SU540747A1 |

| Автоматизированная установка для вакуумного снаряжения корпусов боеприпасов взрывчатым веществом | 1967 |

|

SU1841174A1 |

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой | 2020 |

|

RU2773555C2 |

| КОКИЛЬ С ВЕРТИКАЛЬНЫМИ ПЛОСКОСТЯМИ РАЗЪЕМА | 1991 |

|

RU2020038C1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Литьевая форма для изготовления полимерных изделий с цилиндрической арматурой | 1984 |

|

SU1242393A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007296C1 |

| Центробежная установка | 1978 |

|

SU784977A1 |

cput.

Г

1

I

I

4i

«si

:$

По/1ожение Ж

сригл

Авторы

Даты

1974-09-05—Публикация

1972-10-26—Подача