1

Изобретение относится к области обкатки металлов давлением.

По основному авт. св. № 193427 известно устройство для изготовления изделий методом обратного прессования, содержащее контейнер с заходящим в него пресс-штемпелем с матрицей и установленную на подушке, размещенной на главном плунжере пресса, пробку, которая запирает торец контейнера со стороны, противоположной заходу пресс-штемпеля.

Однако при изготовлении изделий с относительно малым поперечным сечением с помощью известного устройства прошивные стержни, имеющие маленький диаметр и больщую длину, теряют устойчивость к продольному изгибу от усилия прошивки пресс-остатка, особенно при одновременном изготовлении нескольких изделий.

Для обеспечения стойкости прошивных стержней при изготовлении изделий с относительно малым поперечным сечением в пробке предлагаемого устройства дополнительно установлен опорный диск со шлицами для закрепления в нем прошивных стержней, в подушке расположена фиксирующая втулка со шлицевым участком, прилегающим к главному плунжеру и взаимодействующим со шлицами опорного диска, а в главном плунжере Смонтирован силовой цилиндр со штоком, пе2

редающим усилие на опорный диск для eri, перемещения на участке фиксирующей втулки, свободном от шлицев.

Процесс прошивки пресс-остатка и проталкивание изделия через матрицу осуществляется в два этапа.

Первый этап - прошивка пресс-остатка прошивнями, выдвинутыми не на полную их длину, а на величину, обеспечивающую необходимую устойчивость продольному изгибу при прошивке пресс-остатка, но достаточную для осуществления операции прошивки.

Второй этап - выталкивание изделий из матрицы - осуществляется теми же прошивными стержнями, выдвинутыми на полную длину.

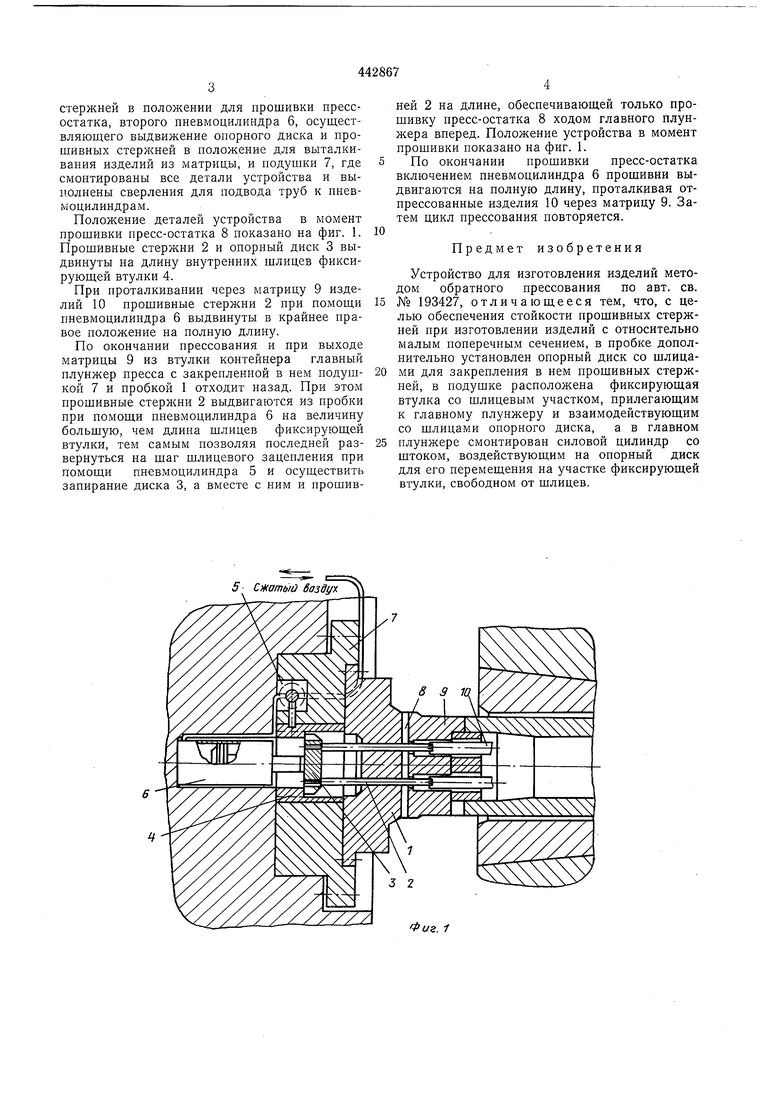

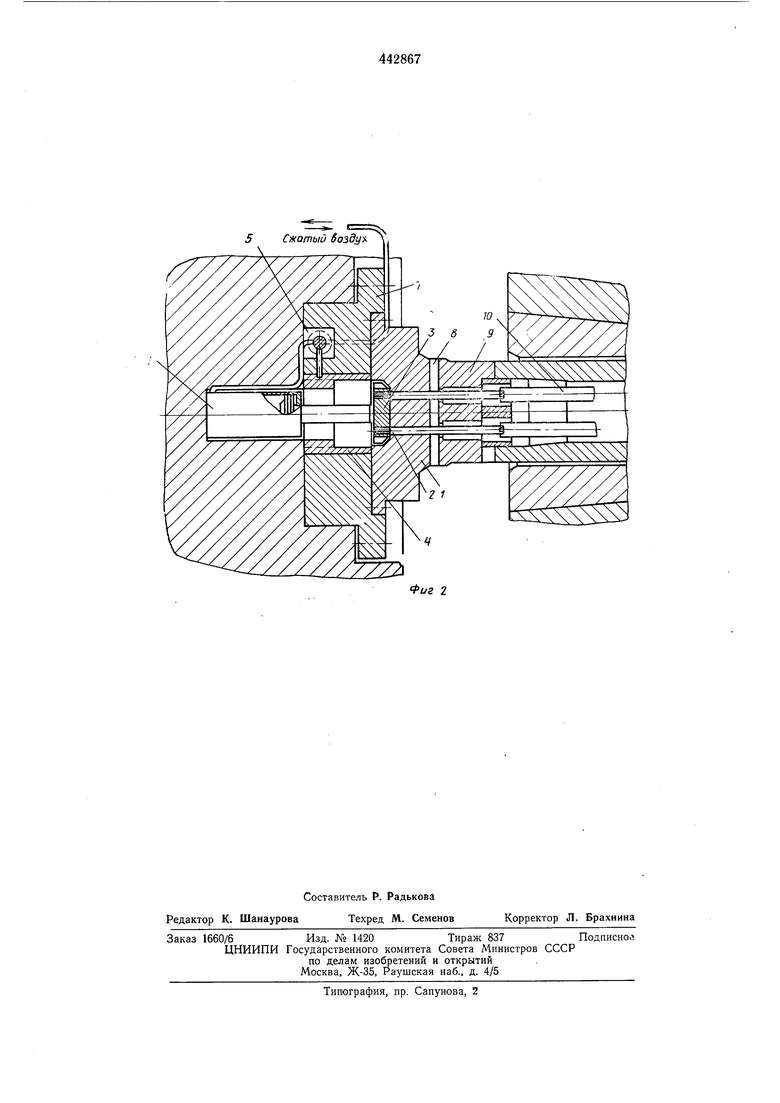

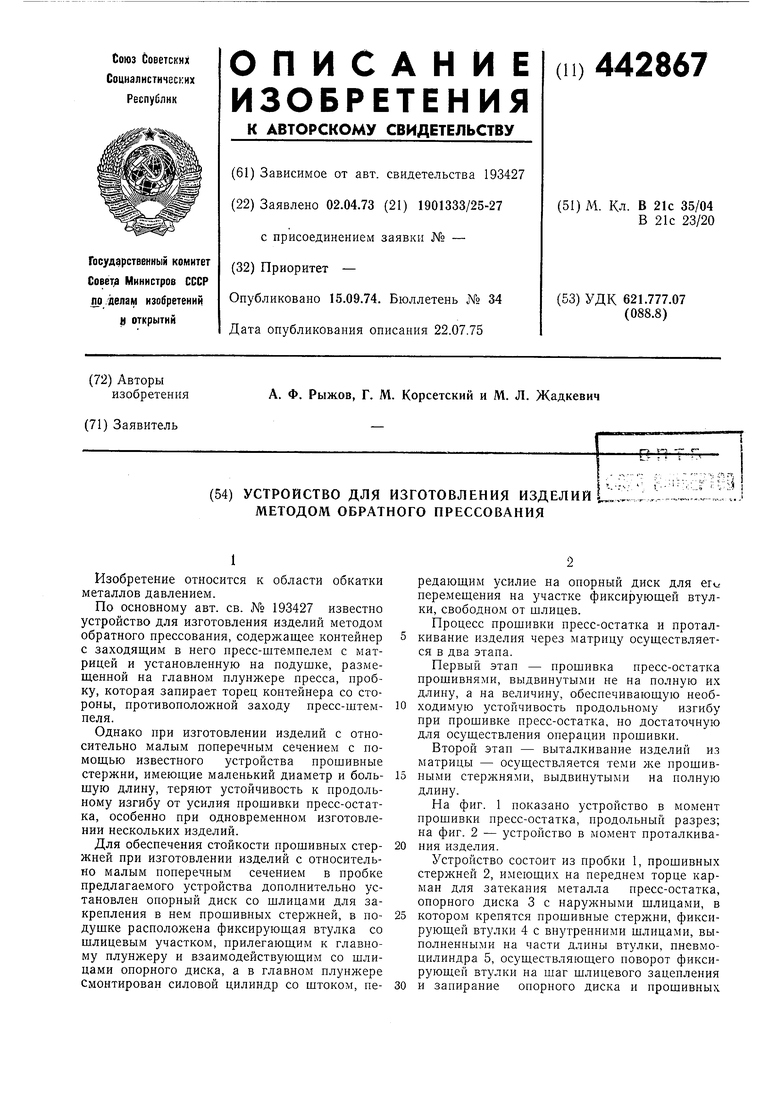

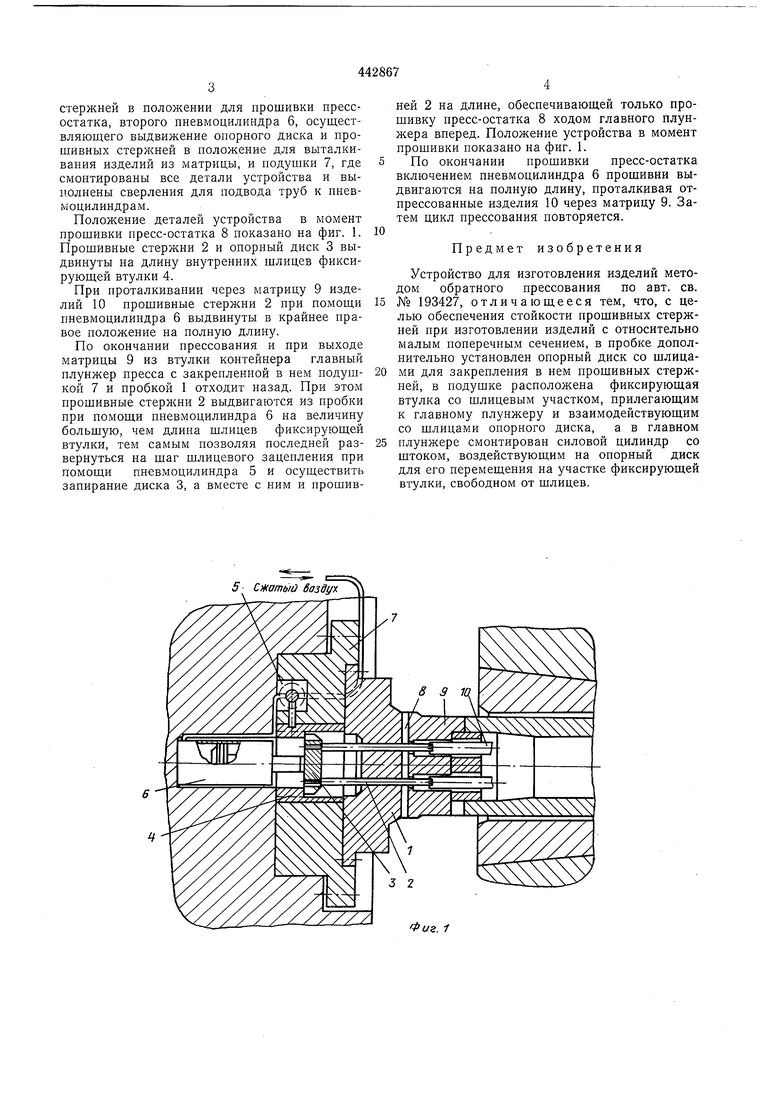

На фиг. 1 показано устройство в момент прошивки пресс-остатка, продольный разрез; на фиг. 2 - устройство в момент проталкивания изделия.

Устройство состоит из пробки 1, прошивных стержней 2, имеющих на переднем торце карман для затекания металла пресс-остатка, опорного диска 3 с наружными щлицами, в котором крепятся прошивные стержни, фиксирующей втулки 4 с внутренними шлицами, выполненными на части длины втулки, пневмоцилиндра 5, осуществляющего поворот фиксирующей втулки на шаг шлицевого зацепления и запирание опорного диска и прошивных

стержней в положении для прошивки прессостатка, второго пневмоцилиндра 6, осуществляющего выдвижение опорного диска и прошивных стержней в положение для выталкивания изделий из матрицы, и подушки 7, где смонтированы все детали устройства и выполнены сверления для подвода труб к пневмоцилиндрам.

Положение деталей устройства в момент прошивки пресс-остатка 8 показано на фиг. 1. Прошивные стержни 2 и опорный диск 3 выдвинуты на длину внутренних щлицев фиксирующей втулки 4.

При проталкивании через матрицу 9 изделий 10 прошивные стержни 2 при помощи пневмоцилиндра 6 выдвинуты в крайнее правое положение на полную длину.

По окончании прессования и при выходе матрицы 9 из втулки контейнера главный плунжер пресса с закрепленной в нем подушкой 7 и пробкой 1 отходит назад. При этом прошивные стержни 2 выдвигаются из пробки при помощи пневмоцилиндра 6 на величину большую, чем длина шлицев фиксирующей втулки, тем самым позволяя последней развернуться на шаг шлицевого зацепления при помощи пневмоцилиндра 5 и осуществить запирание диска 3, а вместе с ним и прошивней 2 на длине, обеспечивающей только прощивку пресс-остатка 8 ходом главного плунжера вперед. Положение устройства в момент прошивки показано на фиг. 1.

По окончании прошивки пресс-остатка включением пневмоцилиндра 6 прошивни выдвигаются на полную длину, проталкивая отпрессованные изделия 10 через матрицу 9. Затем цикл прессования повторяется.

Предмет изобретения

Устройство для изготовления изделий методом обратного прессования по авт. св. № 193427, отличающееся тем, что, с целью обеспечения стойкости прошивных стержней при изготовлении изделий с относительно малым поперечным сечением, в пробке дополнительно установлен опорный диск со шлицами для закрепления в нем прошивных стержней, в подушке расположена фиксирующая втулка со шлицевым участком, прилегающим к главному плунжеру и взаимодействующим со шлицами опорного диска, а в главном

плунжере смонтирован силовой цилиндр со штоком, воздействующим на опорный диск для его перемещения на участке фиксирующей втулки, свободном от шлицев.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ОБРАТНОГО НРЕССОВАНИЯ | 1969 |

|

SU238506A1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| Устройство для изготовления изделий методом обратного прессования | 1975 |

|

SU602261A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2455094C2 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| ИНСТРУМЕНТ для ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ОБРАТНОГО ВЫДАВЛИВАНИЯ | 1972 |

|

SU350543A1 |

| СПОСОБ ПРЕССОВОЙ ПРОШИВКИ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119396C1 |

Фиг. i 5 J бозди-. Сжатый 8озду

Авторы

Даты

1974-09-15—Публикация

1973-04-02—Подача