Целью изобретения является упрощение конструкции устройства и повышение стойкости прошивных стержней при многоочковом прессосании изделий относительно малого поперечного сечения.

Эта цель достигается тем, что предлагаемое устройство для изготовления изделий методом обратного прессования снабжено механизмом поворота опорного диска в плоскости, проходящей через ось прессования, выполненным в виде приводного, шарнирно связанного с пробкой рычага, несущего на свободном конце опорный диск.

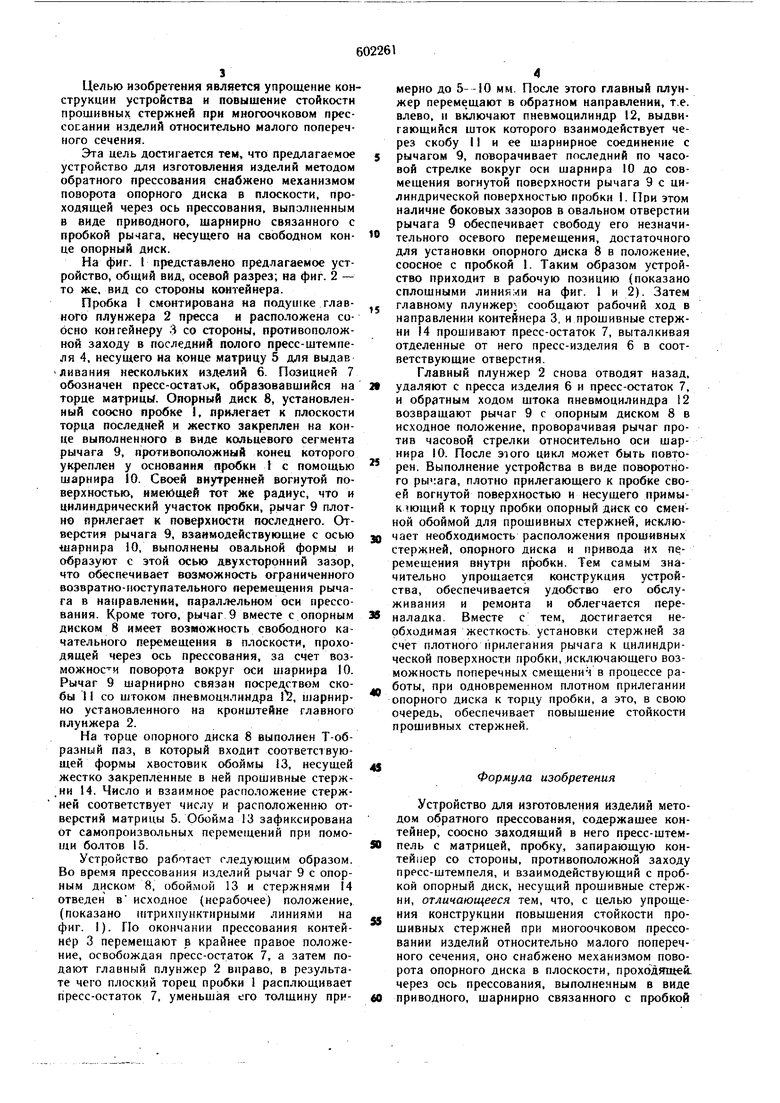

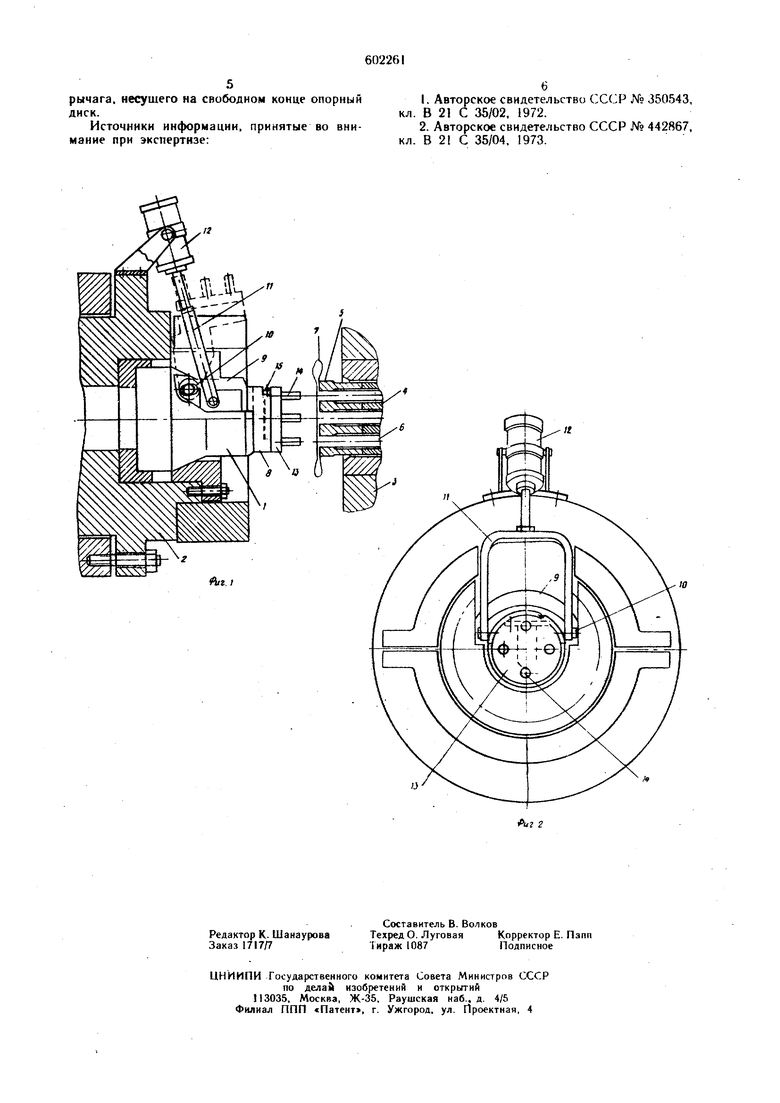

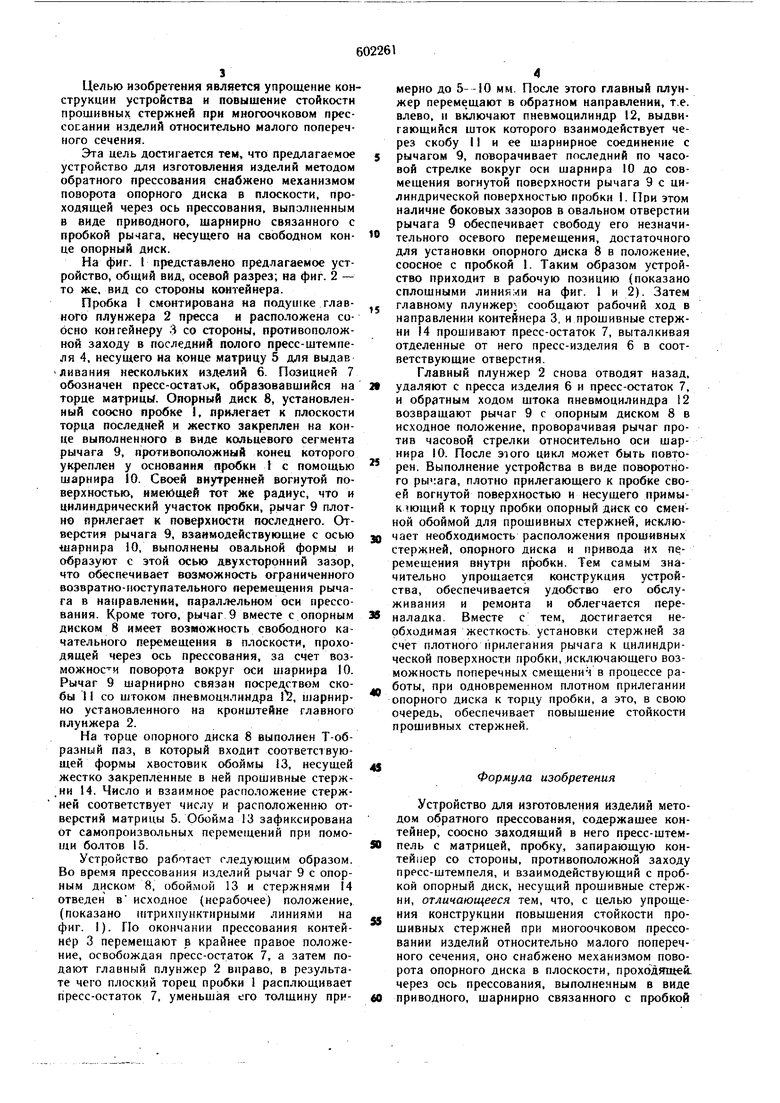

На фиг. I представлено предлагаемое устройство, общий вид, осевой разрез; на фиг. 2 - то же, вид со стороны контейнера.

Пробка I смонтирована на подушке главного плунжера 2 пресса и расположена соосно контейнеру 3 со стороны противоположной заходу в последний полого пресс-штемпеля 4, несущего на конце матрицу 5 для выдав Яивания нескольких изделий 6. Позицией 7 обозначен пресс-остатак, образовавшийся на торце матрицы. Опорный диск 8, установленный соосно пробке I, прилегает к плоскости торца последней и жестко закреплен на конце выполненного в виде кольцевого сегмента рычага 9, противоположный конец которого укреплен у основания пробки } с помощью шарнира 10. Своей внутренней вогнутой поверхностью, имеющей тот же радиус, что и цилиндрический участок пробки, рычаг 9 плотно прилегает к поверхности последнего. Отверстия рычага 9, взаимодействующие с осью шарнира 10, выполнены овальной формы и образуют с этой осью двухсторонний зазор, что обеспечивает возможность ограниченного возвратно-поступательного перемеш;ения рычага в направленни, параллельном оси прессования. Кроме того, рычаг 9 вместе с опорным диском 8 имеет возможность свободного качательного перемещения в плоскости, проходящей через ось прессования, за счет возможнос и поворота вокруг оси шариира 10. Рычаг 9 шарнирно связан посредством скобы 11 со штоком пневмоцилнидра 1, шарнирио установленного на кронштейне главного плунжера 2.

На торце опорного диска 8 выполнен Т-образный паз, в который входит соответствующей формы хвостовик обоймы 13, несущей жестко закрепленные в ней прошивные стерж.ни 14. Число и взаимное расположение стержней соответствует числу и расположению отверстий матрицы 5. Обойма 13 зафиксирована от самопроизвольных перемещений при помощи болтов 15.

Устройство работает следующим образом. Во время прессования изделий рычаг 9 с опорным диском 8. обоймой 13 и стержнями 14 отведен в исходное (нерабочее) положение, (показано 1птрихпунктирными линиями на фиг. I). По окончании прессования контейнер 3 перемещают в крайнее правое положение, освобождая пресс-остаток 7, а затем подают главный плунжер 2 вправо, в результате чего плоский торец пробки 1 расплющивает пресс-остаток 7, уменьшая его толщину примерно до 5- -10 мм. После этого главный плунжер перемещают в обратном направленни, т.е. влево, м включают пневмоцилиндр 12, выдвигающийся шток которого взаимодействует через скобу 11 и ее шарнирное соединение с рычагом 9, поворачивает последний по часовой стрелке вокруг оси шарнира 10 до совмещения вогнутой поверхности рычага 9 с цилиндрической поверхностью пробки I. При этом наличие боковых зазоров в овальном отверстии рычага 9 обеспечивает свободу его незначительного осевого перемещения, достаточного для установки опорного диска 8 а положение, соосное с пробкой 1. Таким образом устройство приходит в рабочую позицию (показано сплошными линиями на фиг. 1 и 2). Затем главному плунжеру сообщают рабочий ход в направлении контейнера 3, и прошивные стержни 14 прошивают пресс-остаток 7, выталкивая отделенные от него пресс-изделия 6 в соответствующие отверстия.

Главный плунжер 2 снова отводят назад, удаляют с пресса изделия 6 и пресс-остаток 7, и обратным ходом штока пневмоцилиндра 12 возвращают рычаг 9 с опорным диском 8 в исходное положение, проворачивая рычаг против часовой стрелки относительно оси шарнира 10. После этого цикл может быть повторен. Выполнение устройства в виде поворотного рычага, плотно прилегающего к пробке своей вогнутой поверхностью и несущего примыкающий к торцу пробки опорный диск со сменной обоймой для прошивных стержней, исключает необходимость расположения прошивных стержней, опорного диска и привода их перемещения внутри пробки. Тем самым значительно упрощается конструкция устройства, обеспечивается удобство его обслуживания и ремонта и облегчается переналадка. Вместе с тем, достигается необходимая жесткость, установки стержней за счет плотного прилегания рычага к цилиндрической поверхности пробки, исключающего возможность поперечных смещение в процессе работы, при одновременном плотном прилегании опорного диска к торцу пробки, а это, в свою очередь, обеспечивает повышение стойкости прошивных стержней.

Формула изобретения

Устройство для изготовления изделий методом обратного прессования, содержащее контейнер, соосно заходящий в него пресс-штемпель с матрицей, пробку, запирающую контейнер со стороны, противоположной заходу пресс-штемпеля, и взаимодействующий с пробкой опорный диск, несущий прошивные стержни, отличающееся тем, что, с целью упрощения конструкции повышения стойкости прошивных стержней при многоочковом прессовании изделий относительно малого поперечного сечения, оно снабжено механизмом поворота опорного диска в плоскости, проходящей, через ось прессования, выполненным в виде

приводного, шарнирно связанного с пробкой

рычага, несущего на свободном конце опорный диск.

Источники информации, принятые во внимание при экспертизе:

6

1.Авторское свидетельство СССР № 350543, кл. В 21 С 35/02, 1972.

2.Авторское свидетельство СССР № 442867, кл. В 21 С 35/04, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| Устройство для изготовления изделий методом обратного прессования | 1973 |

|

SU442867A1 |

| Устройство для обратного прессования | 1979 |

|

SU946712A1 |

| Устройство для обратного прессования изделий | 1976 |

|

SU612726A1 |

| Способ прессования прутков, полос и профилей на горизонтальных прессах | 1959 |

|

SU124913A1 |

| Инструмент для прессования изделий | 1981 |

|

SU1107924A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2455094C2 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ОБРАТНОГО НРЕССОВАНИЯ | 1969 |

|

SU238506A1 |

Авторы

Даты

1978-04-15—Публикация

1975-12-25—Подача