1

Изобретение относится к устройствам для принятия заготовок сырых свежеотформованных изделий, например кирпича, от пресса для полусухого прессования силикатных, керамических и других камней или блоков, и передачи заготовок к перегрузочным устройствам для дальнейшей перекладки на запарочпые платформы.

Известно устройство для приема от пресса свежеотформованных .изделий, например силикатного -KHpinnMa, содержащее раму, вертикально замкнутый конвейер с приводом, грузонесущими элементами и механизмом раздвижки грузонесущих элементов.

Однако в известном устройстве при формировании рядов изделия скользят по поверхности, что ухудшает качество .поверхности изделий.

Цель изобретения - повысить качество изделий при формировании рядов.

Это достигается тем, что под верхней ветвыо вертикально замкнутого конвейера смонтированы верхние и .нижние направляюш,ие рейки, на которые опираются ролики раздвижных грузонесуш,их элементов, выполненных в виде шарнирных двуавенников с опорными плош,адками, причем в верхней направляюшей рейке выполнен расположенный В горизонтальной плоскости криволинейный :паз, а нижняя направляюш,ая рейка состоит из шарнирно сочлененных звеньев, «райние из которых расположены в горизонтальной .плоскости, а среднее - наклонно.

Кроме того, опорная .площадка выполнена в виде перемычки, в средней части которой жестко смонтирована облицованная упругим покрытием, например резиной, пластина, а по концам свободно установлены также облицованные упругим покрытием пластпны, снабженные штырями, входящими в криволинейный паз верхней направляющей рейки.

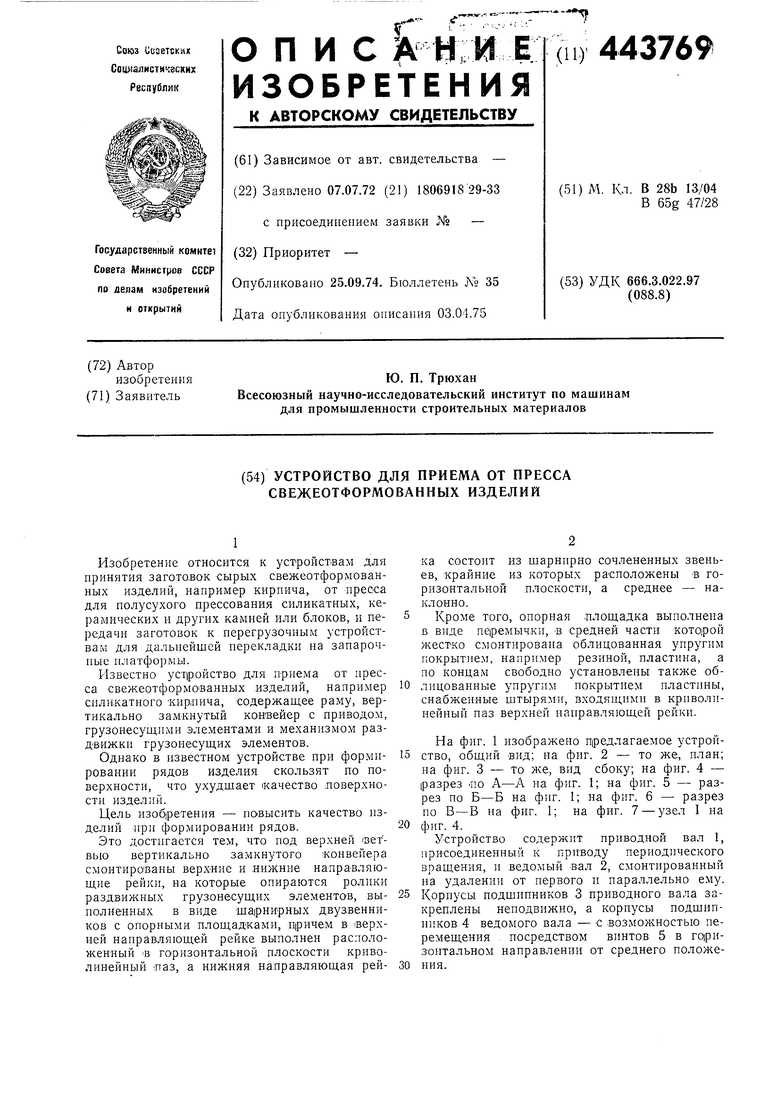

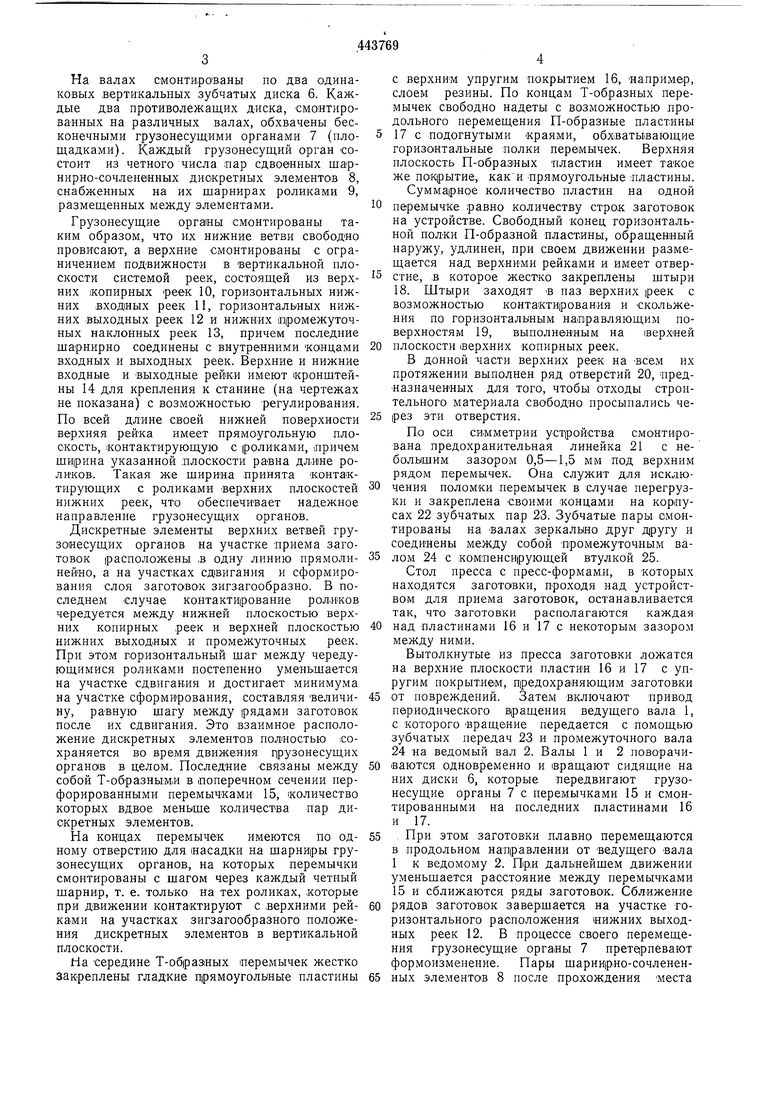

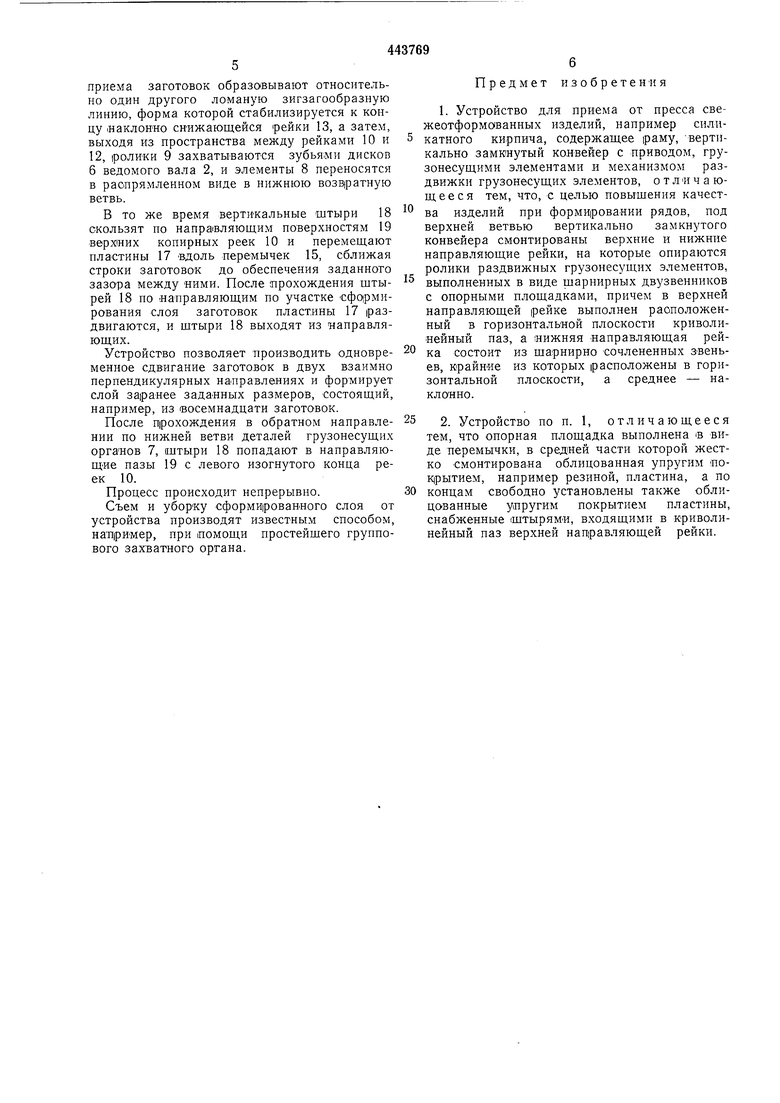

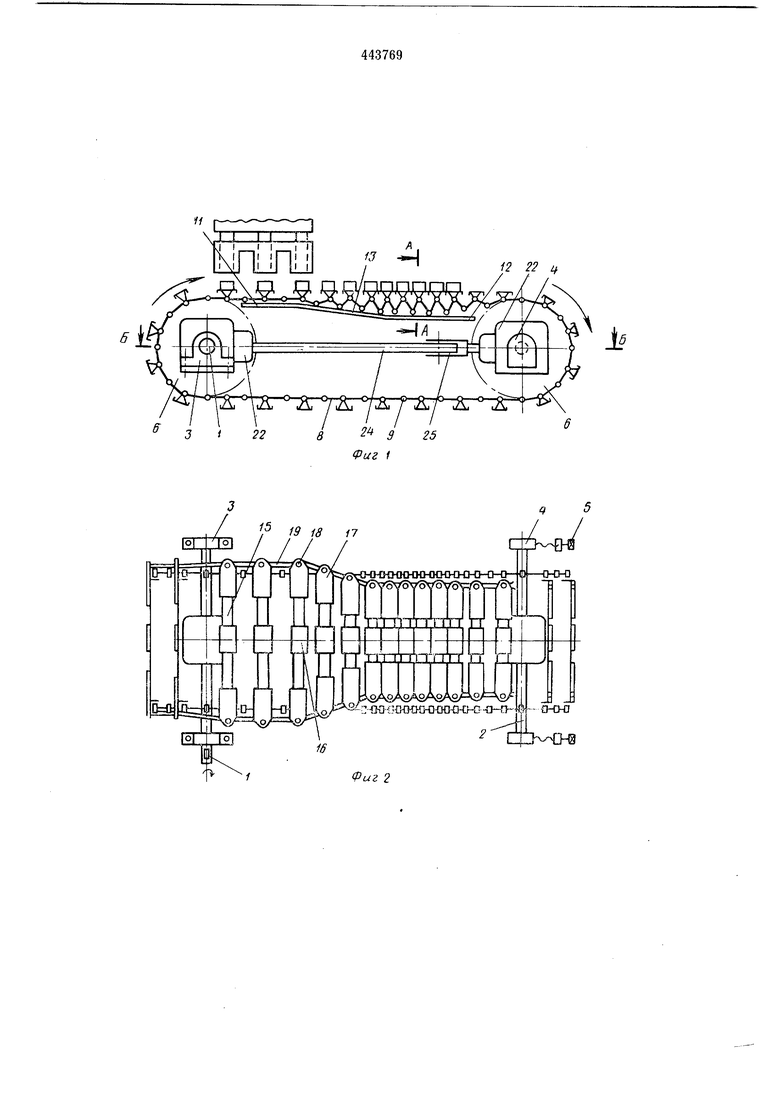

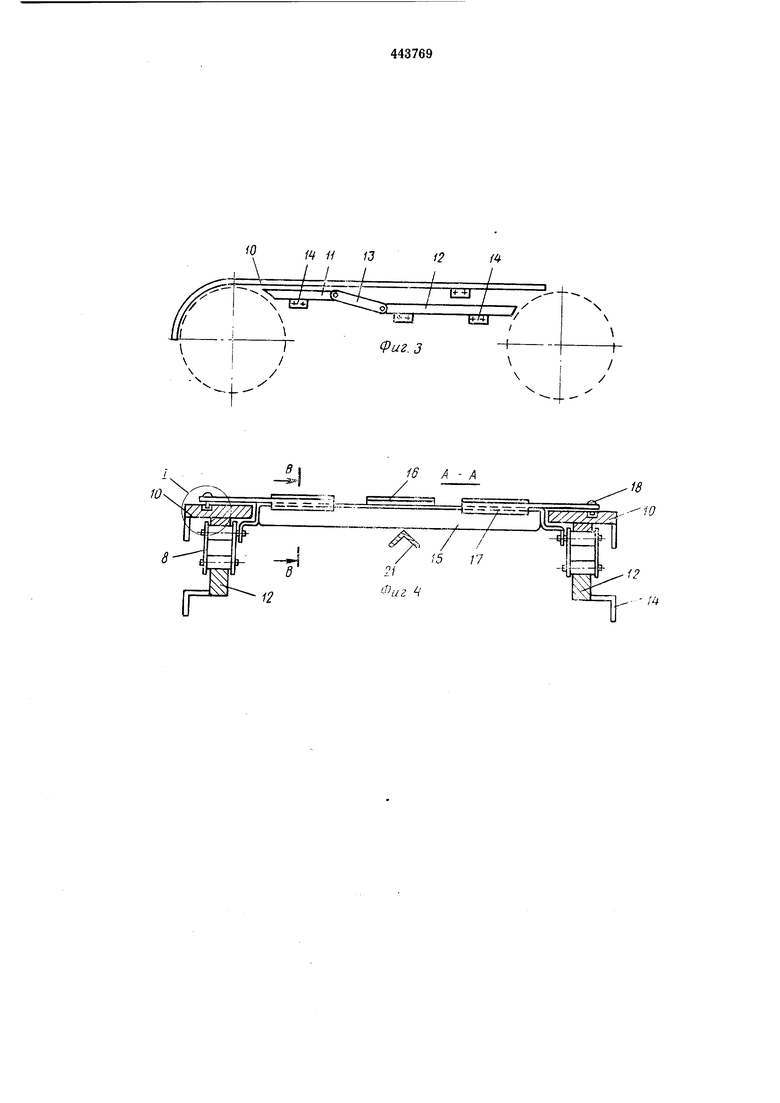

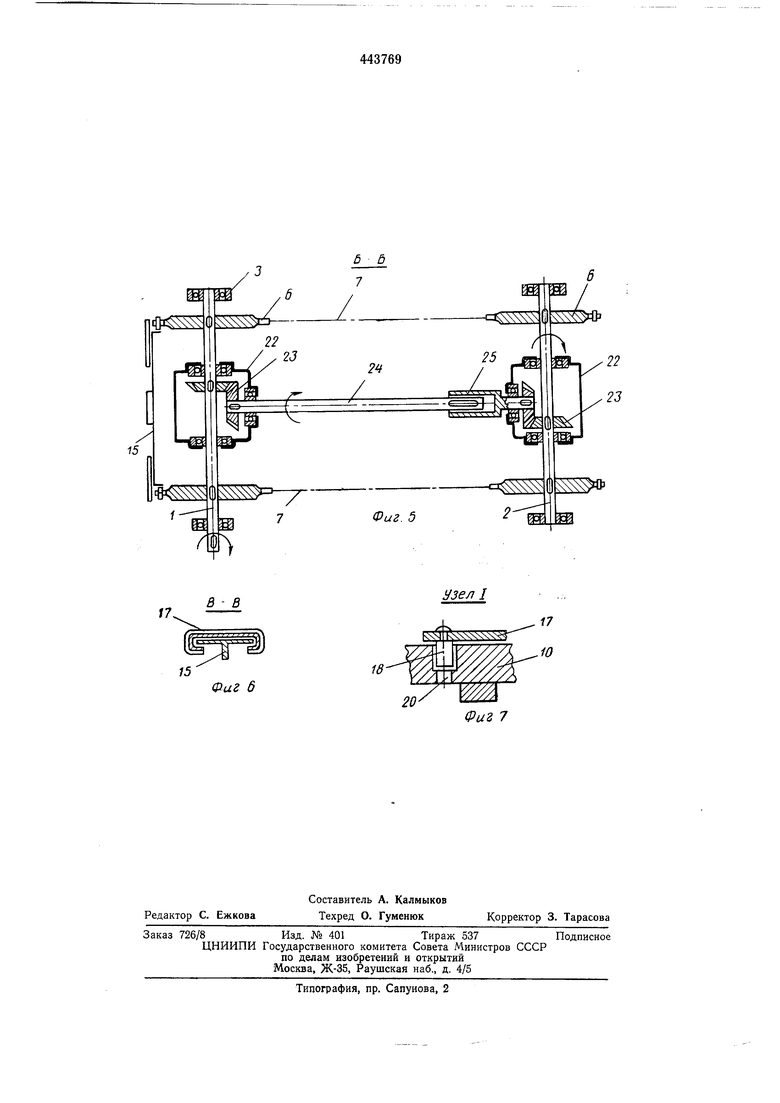

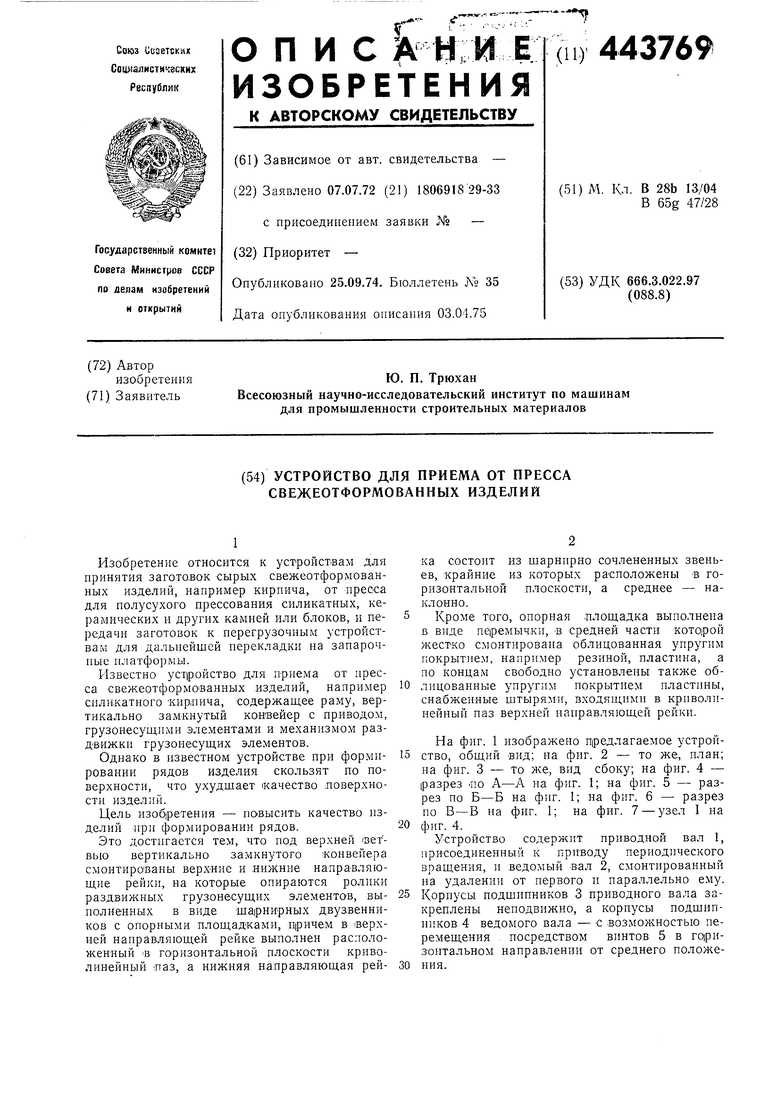

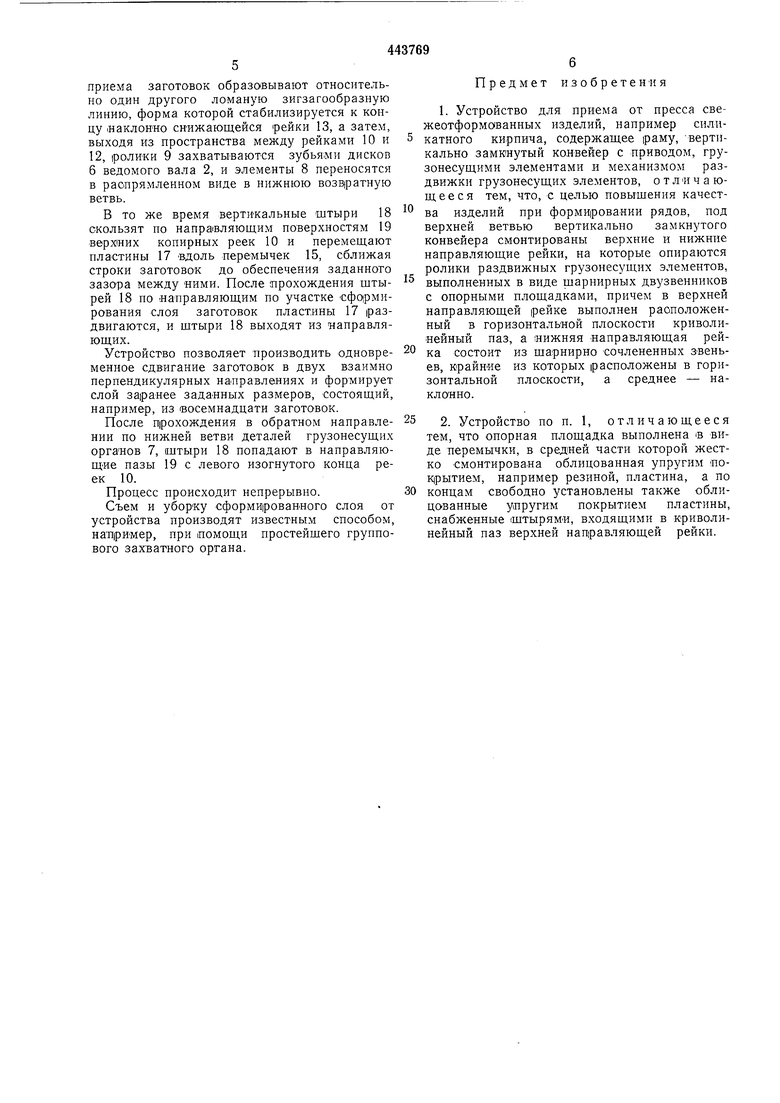

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, план; на фиг. 3 - то же, вид сбоку; на фиг. 4 - разрез .по А-А па фиг. 1; на фиг. 5 - разрез по Б-Б на фпг. 1; на фиг. 6 - разрез по В-В на фиг. 1; на фиг. 7 - узел I на

фнг. 4.

Устройство содерж 1Т приводной вал 1, присоединенный к приводу периодического вращения, и ведомый вал 2, смонтированный на удалении от первого и параллельно ему.

Корпусы нодшинников 3 приводного вала закреплены неподвижно, а корпусы подшипников 4 ведомого вала - -с возможностью перемещения . посредством винтов 5 в горизоитальном направлении от среднего положения.

На валах смонтированы по два одинаковых .вертикальных зубчатых диска 6. Каждые два противолежащих диска, смонтированных на различных валах, обхвачены бесконечными грузонесущими органами 7 (площадками). Каждый грузонесущий орган состоит из четного числа пар сдвоенных шарнирно-сочлененных дискретных элементов 8, снабженных на их шарнирах роликами 9, размещенных между элементами.

Грузонесущие органы смонтированы таким образом, что их нижние ветви свободно провисают, а верхние смонтированы с ограничением подвижности в вертикальной плоскости системой реек, состоящей из верхних жонирных реек 10, горизонтальных нижних входных реек 11, горизонтальных нижних выходных реек 12 и нижних промежуточных наклонных реек 13, причем последние шарнирно соединены с внутренними концами входных и выходных реек. Верхние и нижние входные и Выходные рейки имеют кронштейны 14 для крепления к станине (на чертежах не показана) с возможностью регулирования. По всей длине своей нижней поверхности верхняя рейка имеет прямоугольную плоскость, контактирующую с роликами, причем ширина указанной плоскости равна дли1не роликов. Такая же ширина .принята контактирующих с роликами верхних плоскостей нижних реек, что обеспечивает надежное направление грузонесущ.их органов.

Дискретные элементы верхних ветвей грузонесущих органов на участке приема заготовок расположены ,в одну линию прямолинейно, а на участках сдвигания и сформирования слоя заготовок зигзагообразно. В последнем случае контактирование роликов чередуется между нижней плоскостью верхних копирных реек и верхней плоскостью нижних выходных .и промежуточных реек. При этом горизонтальный шаг между чередующимися роликами постепенно уменьшается на участке сдвигания и достигает минимума на участке сформирования, составляя величину, равную шагу между рядами заготовок после их сдвигания. Это взаимное расположение дискретных элементов полиостью сохраняется во время движения прузонесущих органов в целом. Последние связаны между собой Т-образным.и в поперечном сечении перфорированными перемычками 15, количество которых вдвое меньше количества пар дискретных элементов.

На концах перемычек имеются по одному отверстию для иасадки на шарниры грузонесущих органов, на которых перемычки смонтированы с шагом через каждый четный шарнир, т. е. только на тех роликах, которые при движении контактируют с .верхними рейками на участках зигзагообразного положения дискретных элементов в вертикальной плоскости.

lia середине Т-об|раз1Ных перемычек жестко закреплены гладкие прямоугольные пластины

с верхним упругим покрытием 16, например, слоем резины. По концам Т-образных перемычек свободно надеты с возможностью .продольного перемещения П-образные пластины 17 с подогнутыми краями, обхватывающие горизонтальные полки перемычек. Верхняя плоскость П-образных пластин имеет такое же по:К|рытие, каки -прямоугольные пластины. Суммарное количество пластин на одной перемычке равно количеству строк заготовок на устройстве. Свободный конец горизонтальной полки П-образной пластины, обращенный наружу, удлинен, при своем движении размещается над верхними рейками и имеет отверстие, .в которое жестко закреплены штыри 18. Штыри заходят в паз верхних реек с возможностью контактирования и скольжения по горизонтальным направляющим поверхностям 19, выполненным на верхней

плоскости верхних копирных реек.

В донной части верхних реек на всем их протяжении выполнен ряд отверстий 20, предназначенных для того, чтобы отходы строительного материала свободно просыпались через эти отверстия.

По оси симметрии уст|ройства смонтирована предохранительная линейка 21 с .небольшим зазором 0,5-1,5 мм под верхним рядом перемычек. Она служит для исключения поломки .перемычек в случае перегрузки и закреплена своими .концами на корпусах 22 зубчатых пар 23. Зубчатые пары смонтированы на валах зеркально друг Д|ругу и соединены между собой промежуточным валом 24 с компенсирующей втулкой 25.

Стол пресса с пресс-формами, в которых находятся заготовки, проходя над устройством для приема заготовок, останавливается так, что заготовки располагаются каждая

над пластинами 16 и 17 с некоторым зазором между ним-и.

Вытолкнутые из пресса заготовки ложатся на верхние плоскости пластин 16 и 17 с упругим покрытием, предохраняющим заготовки

от повреждений. Затем включают привод периодического В|ращения ведущего вала 1, с которого вращение передается с помощью зубчатых передач 23 и промежуточного вала 24 на ведомый вал 2. Валы 1 и 2 поворачидаются одновременно и вращают сидящие на них диски 6, которые передвигают грузонесущие органы 7 с перемычками 15 и смонтированными на последних пластинами 16 и 17.

При этом заготовки .плавно перемещаются в продольном направлении от ведущего вала 1 к ведомому 2. Пр.и дальнейшем движении уменьшается расстояние между перемычками 15 и сближаются ряды заготовок. Сближение

рядов заготовок завершается на участке горизонтального расположения нижних выходных реек 12. В процессе своего перемещения Грузонесущие органы 7 прете|рпевают формоизменение. Пары шарнирно-сочлененных элементов 8 после прохождения места

приема заготовок образовывают относительно один другого ломаную зигзагообразную линию, форма которой стабилизируется к концу (Наклонно снижающейся рейки 13, а затем, выходя из пространства между рейками 10 и 12, ролики 9 захватываются зубья;ми дисков 6 ведомого вала 2, и элементы 8 переносятся в распрямленном виде в нижнюю возвратную ветвь.

В то же время вертикальные штыри 18 скользят но направляющим поверхностям 19 верхних копирных реек 10 и перемещают пластины 17 вдоль перемычек 15, сближая строки заготовок до обеспечения заданного зазора между ними. После прохождения щтырей 18 по направляющим по участке Сформирования слоя заготовок пластины 17 раздвигаются, и щтыри 18 выходят из направляющих.

Устройство позволяет производить одновременное сдвигание заготовок в двух взаимно перпендикулярных направлениях и формирует слой заранее заданных размеров, состоящий, например, из восемнадцати заготовок.

После прохождения в обратном направлении по нижней ветви деталей грузонесущих органов 7, штыри 18 попадают в направляющие пазы 19 с левого изогнутого конца реек 10.

Процесс происходит непрерывно.

Съем и уборку сформированного слоя от устройства производят известным способом, например, при помощи простейшего группового захватного органа.

Предмет изобретения

1. Устройство для приема от пресса свежеотформованных изделий, например силпкатного кирпича, содержащее раму, вертикально замкнутый конвейер с приводом, грузонесущими элементами и механизмом раздвижки грузонесущих элементов, отличающееся тем, что, с целью повышения качества изделий при формировании рядов, под верхней ветвью вертикально замкнутого конвейера смонтированы верхние и нижние направляющие рейки, на которые опираются ролики раздвижных грузонесущих элементов, выполненных в виде щарнирных двузвенников с опорными площадками, причем в верхней направляющей рейке выполнен расположенный в горизонтальной плоскости криволинейный паз, а нижняя направляющая рейка состоит из шарнирно сочлененных звеньев, крайние из которых расположены в горизонтальной плоскости, а среднее - наклонно.

2. Устройство по п. 1, отличающееся тем, что опорная площадка выполнена в виде перемычки, в средней части которой жестко смонтирована облицованная упругим поК|рытием, например резиной, пластина, а по

концам свободно установлены также облицованные упругим покрытием пластины, снабженные штырями, входящими в криволинейный паз верхней направляющей рейки. /J 12 22

Lt

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

| ПЕРЕДАТОЧНОЕ УСТРОЙСТВО И ПРЕДНАЗНАЧЕННАЯ ДЛЯ НЕГО ПРИВОДНАЯ СИСТЕМА ДЛЯ МНОГОПОЗИЦИОННЫХ ПРЕССОВ С АВТОМАТИЧЕСКОЙ ПЕРЕДАЧЕЙ ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 1988 |

|

RU2020073C1 |

| Устройство для перемещения заготовок в рабочей зоне пресса | 1986 |

|

SU1433593A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Грейферное подающее устройство | 1984 |

|

SU1189553A1 |

| Устройство для подачи штучных заготовок в рабочую зону штампа | 1980 |

|

SU912353A1 |

| Устройство для вырубки заготовок из плоского материала | 1985 |

|

SU1238859A1 |

| Устройство для вырубки заготовок из листовых материалов | 1977 |

|

SU704814A1 |

| КРЕСЛО ЛЕТНОГО ЭКИПАЖА С ЧАШКОЙ ПОД ПАРАШЮТ (ВАРИАНТЫ) | 2014 |

|

RU2583102C2 |

| ВОЛНОХОД | 1995 |

|

RU2089433C1 |

Фиг 2

/

. ч

/

t

i

--; 18 А А

В - В

Фиг 6

узел I

Авторы

Даты

1974-09-25—Публикация

1972-07-07—Подача