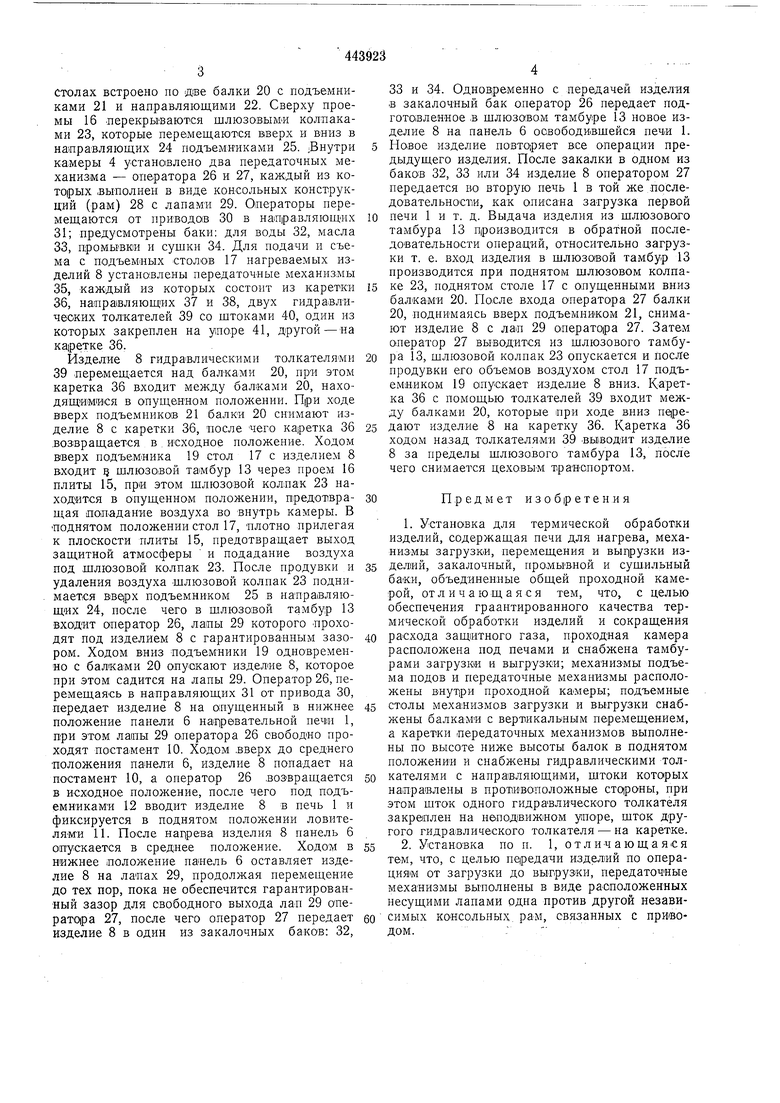

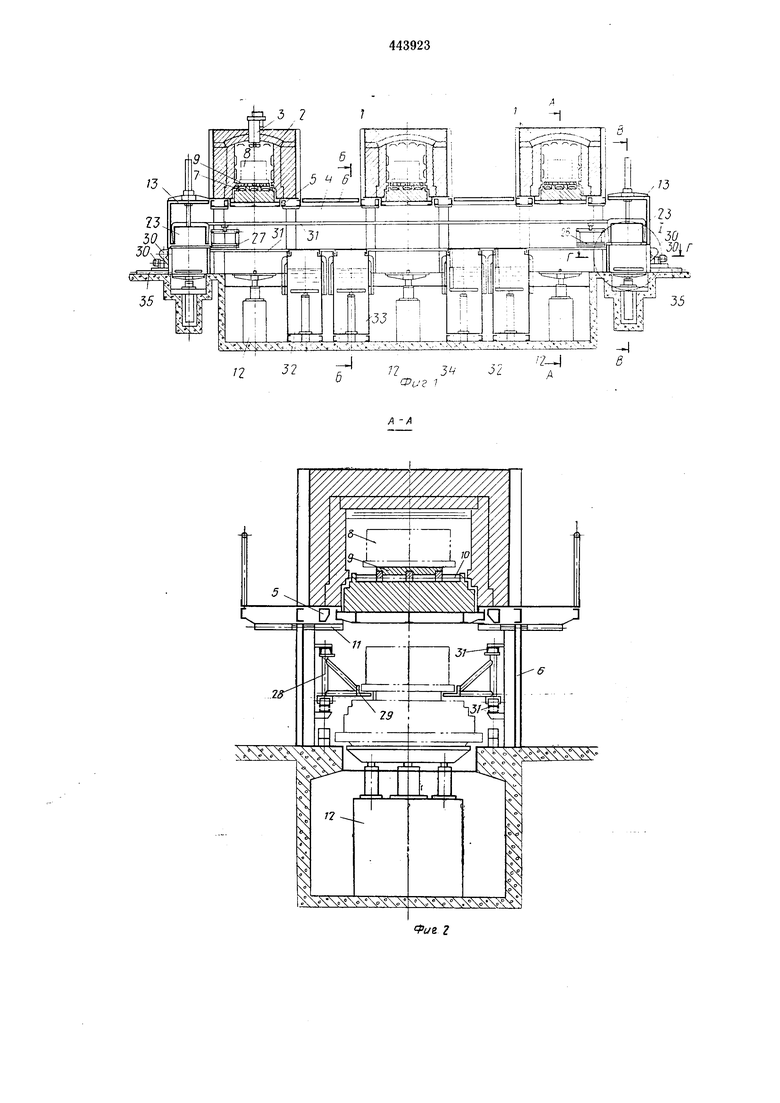

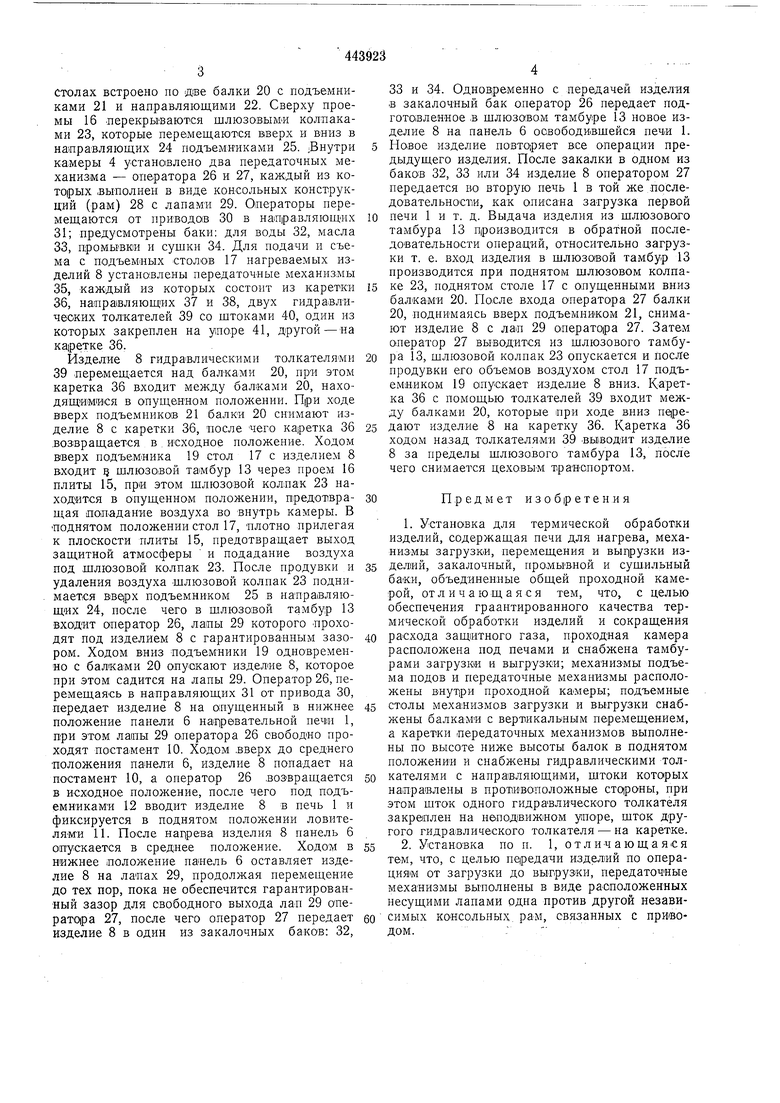

Изобретение относится к технологическому оборудаванию для те|рмичес1кой обработки различных изделий и может быть и,С1пользовано в авиационной, автомобильной и других областях промь1И1ленност,и. Известно устройство для термической обработки изделий, содержащее печи для напрева, мех-анизмы загрузки, перемещения и выгрузки изделий, закалочный, промывной и сушильный баки, объединенные общей проходной камерой. Все узлы ((печи, баки и другие) установлены последовательно в одну линию. Для обеопечеяия компактности всей установки, обеопечения высокого качества термической обработки, сокращения расхода газа и возможности проведения ряда последовательных тфмических операций проходиая камера расположена под лечами и снабжена тамбурами запрузки и выгрузки; механизмы подъема подов печи и передаточные механизмы расположены внут1ри проходной камеры; подъемные столы механизмов загрузки и выгруз1ки .снабжены бал1ка1ми с вертикальным перемещением, а каретки передаточных механизмов выполнены по высоте ниже высоты балок в поднятом .положении и снабжены гидра1ВЛИческими толкателями с натравляющими, штоки которых направлены в противоположные стороны, при этом шток одного гидр|авли чеокого толкателя за1крбплен на непод .вижном упоре, шток другого гидравлического толкателя закреплен на каретке. На фиг. 1 изображена предлагаемая установка, продольный разрез; на фиг. 2-разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б- Б на фиг. 1; на фиг. 4-разрез по В-В на фиг. 1; на фиг. 5 - узел I на фиг. 1; на фиг. 6 - разрез по Г-Г на фиг. 1. Установка состоит из двух высокотемпературных печей 1 для нагрева до 1250°С под закалку и одной печи 2 для отпуска или старения, которая отличается по конструкции от печи 1 встроенным вентилятором 3. Печи 1 и 2 установлены сверху проходной ка1ме|ры 4, у которой опорные балки 5 печей и панели 6 выполнены водоохлаждаемыми. Футеровка подъемного пода для размещения нагревателей 7, установки и съема нагреваемых изделий 8 выполнена решетчатой из фигурных балок 9, из которых верхняя часть панели образует Л -образный постамент 10. Фиксация пода в поднятом положения осуществляется ловителями 11, а подъем и опускание пода производится подъемниками 12. С торцовых сторон проходной камеры 4 устроены шлюзовые тамбуры 13, выполненные из трех вертикальных стенок 14, сверху перекрытых плитами 15 с проемами 16. Снизу шлюзовых тамбуров 13 установлены подъемные столы 17 с направляющими 18 и подъемниками 19. На столах встроено по две балки 20 с подъемниками 21 и направляющими 22. Сверху проемы 16 .перекрываются шлюзовыми колпаками 23, которые перемещаются вверх и вниз в направляющих 24 подъемниками 25. Внутри камеры 4 установлено два передаточных механиз1ма - оператора 26 и 27, каждый из которых выполнен в виде консольных конструкций (рам) 28 с лапами 29. Операторы перемещаются от приводов 30 в направляющИХ 31; предусмотрены баки: для воды 32, масла 33, промывки и сушки 34. Для подачи и съема с подъемных столов 17 нагреваемых изделий 8 установлены передаточные механизмы 35,каждый из которых состоит из каретки 36,направляющ их 37 и 38, двух гидравлических толкателей 39 со штоками 40, один из которых закреплен на упоре 41, другой на каретке 36. Изделие 8 гидравлическими толкателями 39 .перемещается над балками 20, прИ этом каретка 36 входит между балками 20, находящимися в опущенном положении. При ходе вверх подъемников 21 балки 20 снимают изделие 8 с каретки 36, после чего каретка 36 возвращается в . исходное положение. Ходом вверх подъемника 19 стол 17 с изделием 8 входит шлюзовой тамбур 13 через проем 16 плиты 15, при этом шлюзовой колпак 23 находится в опущенном положении, предотвращая попадание воздуха во внутрь камеры. В поднятом положении стол 17, плотно прилегая к плоскости плиты 15, предотвращает выход защитной атмосферы и подадаиие воздуха под шлюзовой колпак 23. После продувки и удаления воздуха .шлюзовой колпак 23 поднимается BBeipx подъемником 25 в направляющих 24, после чего в шлюзовой тамбур 13 входит оператор 26, лапы 29 которого .проходят под изделием 8 с гарантированным зазором. Ходом вниз подъемники 19 одновременно с балками 20 опускают изделие 8, которое при этом садится на лапы 29. Оператор 26, перемещаясь в направляющих 31 от привода 30, передает изделие 8 на опущенный в нижнее положение панели 6 наг|ревательной печи 1, н:ри этом лапы 29 оператора 26 свободно проходят постамент 10. Ходом .вверх до среднего положения панели 6, изделие 8 попадает на постамент 10, а оператор 26 возвращается в исходное положение, после чего под подъемниками 12 вводит из.делие 8 в печь 1 и фиксируется в поднятом положении ловителями 11. После нагрева изделия 8 панель 6 01нускается в среднее положение. Хо.дом в нижнее положение паиель 6 оставляет изделие 8 на лапах 29, продолжая перемещение до тех пор, пока не обеспечится гарантированный зазор для свободного выхода лап 29 опеpaTQpa 27, после чего оператор 27 передает изделие 8 в один из закалочных баков: 32, 33 и 34. Одновременно с передачей изделия в закалочный бак оператор 26 передает подготовленное в шлюзовом тамбуре 13 новое изделие 8 на панель 6 освободившейся печи 1. Новое изделие повторяет все операции предыдущего изделия. После закалки в одном из баков 32, 33 или 34 изделие 8 оператором 27 передается во вторую иечь 1 в той же .последовательности, как описана загрузка первой печи 1 и т. д. Выдача изделия из шлюзово1го тамбура 13 производится в обратной последовательности операций, относительно загрузки т. е. вход изделия в шлюзавой тамбур 13 производится при поднятом шлюзовом колпаке 23, поднятом столе 17 с опущенными вниз балками 20. После входа оператора 27 балки 20, поднимаясь вверх подъемником 21, снимают изделие 8 с лал 29 оператора 27. Затем оператор 27 выводится из шлюзового тамбура 13, шлюзовой колпак 23 опускается и после продувки его объемов воздухом стол 17 подъемником 19 опускает издел.ие 8 вниз. Каретка 36 с помощью толкателей 39 входит между балками 20, которые прн ходе вниз neipeдают изделие 8 на каретку 36. Каретка 36 ходом назад толкателя.ми 39 .выводит изделие 8 за пределы шлюзо.вого тамбура 13, после чего снимается цеховьш трансиортом. Предмет изобретения 1. Установка для термической обработки изделий, содержащая печи для нагрева, механизмы загрузки, перемещения и выг|рузки изделий, закалочный, промывной и сушильный баки, объединенные общей проходной камерой, отличающаяся тем, что, с целью обеспечения граантированного качества термической обработки изделий и сокращения расхода защитного газа, проходная камера расположена под печами и снабжена тамбурами загрузки и выгрузки; механизмы подъема подов и передаточные механизмы расположены внут1ри проходной камеры; подъемные столы механизмов загрузки и выгрузки снабжены балками с вертикальным перемещением, а каретки передаточных механизмов выполнены по высоте ниже высоты балок в поднятом положении и снабжены гидравлическими толкателями с направляющими, штоки которых направлены в противо.положные стороны, при этом шток одного гидравлического толкателя закре(плен на неподвижном упоре, шток другого гидpaiвличecкoгo толкателя - на каретке. 2. Установка по п. 1, от л и.ч аю ща яся тем, что, с целью передачи изделий по операциям от загрузки до выгрузки, передаточные механизмы выполнены в виде расположенных несущими лапами одна против другой независимых консольных, рам, связанных с приводом.

: ,3

/ /

t LjJ-C

Ж

б ,5 ч

27 3J

31

r

35

J2

/2

6

,.J .

lU.,,i.

TTffl-

M

5

0

/I

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Универсальная электропечь | 1981 |

|

SU1038370A1 |

| Универсальная электропечь | 1976 |

|

SU588248A1 |

| Агрегат для термообработки | 1985 |

|

SU1370409A1 |

| Автоматическая линия для термообработки деталей | 1990 |

|

SU1835480A1 |

| БИБЛИОТЕКА J | 1972 |

|

SU327257A1 |

| Линия для термической обработки | 1985 |

|

SU1416519A1 |

| Закалочный бак | 1981 |

|

SU1071647A1 |

| Безмуфельный агрегат | 1990 |

|

SU1770705A1 |

Фи& и

Узел 1

Фиг J

TxW

Авторы

Даты

1974-09-25—Публикация

1969-09-08—Подача