Изобретение относится к химико-тер- мичесчой обработке металлического материала (диффузии о гпердом состоянии в металлическую поверхность) и может быть использовано при обработке деталей мэ- шин из легированных сталей

Известны безмуфельные агре(чтм, содержащие загрузочный мгханизм,электропечь цементации с пч i ьльно расположенными зонами HP i рерэ, Ц МРНТР-

ЦИИ ДИФФУЗИИ И ПОДСТУЖИВ ЧНИЯ ЗаК- ПОЧний бак, соединенный г зоной подстуживания, моечно-сушильную машину, печь низкого отпуска, механизм дня межпозиционной передачи поддонов достатком известных безмуфельных агрега- гоп является то, что отсутствие домпфррных перегородок между зонами нагрева, цемен- тации, диффузии и подстуживания ИР позволяет точно регулировать концентрацию углерода в слое закаливаемого изделия что не обеспечивает высокого качества обработки.

Известен безмуфельный агрегат (четы рехрядиый) содержащий загрузочный меха- яизм, электропечь цементации, с последовательно расположенными зонами нагрева, цементации, диффузии и подсту- жпвания, закалочный бак, соединенный с зоной подстуживания, моечно-сушильную машину, печь низкою отпуска, механизм для межпозиционной передачи поддонов, Однако этот бозмуфзльный агрегат обладает недостатком заключающимся в том, что он не обеспечивает высокого качества обра- ботки, поскольку электропечь цементации выполнена без демпферных перегородок между зонами,обеспечива,ощих стабилизацию углеродного потенциала по зонам

Цель изобретения - повышение качест- ва обработки путем обеспечения заданной микроструктуры закаливаемого слоя, за счет получения заданной концентрации углерода в диффузионном слое с результате стабилизации углеродною поюнциала по зонам.

Поставленная цель достигается тем, ч го в безмуфельном агрегате содержащем загрузочный механизм, электропечь цементации с последовательно расположенными зонами нагрева, цементации, диффузии и подстуживания, закалочный бак, соединенный с зоной подстуживания, моечно-сушильную машину, печь низкого отпуска, механизм для межпозиционной передачи поддонов, электропечь цементации выполнена, с размещенными между зонами демпферными перегородками в виде сдвоенного пережима печного пространства кирпичной кладкой по всему периметру поперечного сечения печи

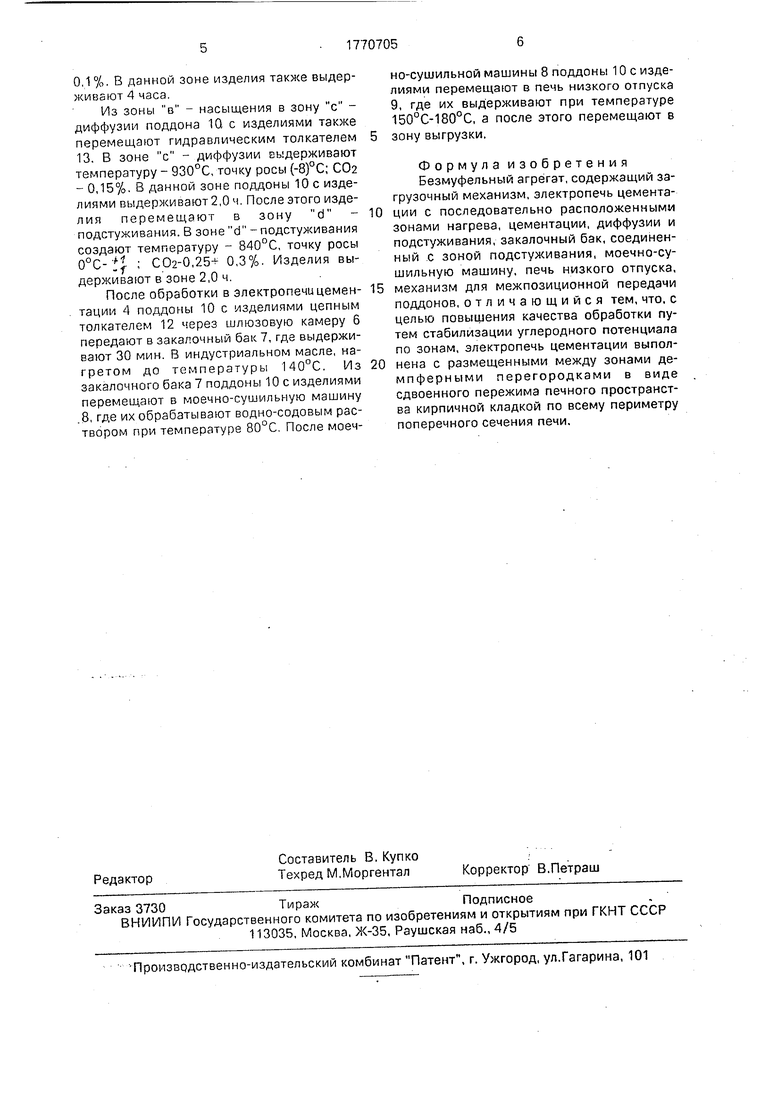

На чертеже представлен общин вид безмуфельного агрегата

Предложенный безмуфельный агрегат для газовой цементации содержит: загрузочный механизм 1, камеру загрузки 2, отделенную устройством для шлюзования 3 с тамбуром от электропечи цементации 4, в общем объеме которой последовательно выполнены четыре технологические зоны зона а - нагрева, зона б - цементации зона с -диффузии, зона d - под тужива- ния, отделенные друг от друга демпферными перегородками, 5, выполненными в футеровке электропечи цементации 4 Объем зоны в - цементации выполнен равным суммарному объему - диффузии и подстужнвание Зона d - подстуживания электропечи цементации 4 соединена посредством шлюзовой камеры 6 с закало i- н ы м баком 7 Кроме того в состав безмуфельного агрегли дчя газовой цемен тации входит моечно-сушильная машина 8, печь низкою отпуска 9 Закалочный бак б установлен между торцовой частью электропечи цементации 4 и оечно-сушипьной машиной 8 Для механизированной межаг- регатноп передачи поддонов 10 с закаливаемыми изделиями по направляющим используют цепной толкатель 11, цепной толкатель 12 и гидротолкатель 13.

Предлагаемый безмуфельный агоегат для газовой цементации работает следующим образом

Перед химико-термической обработкой поддонов 10 установки загружают изделиями (например, шестернями раздаточных коробок весом до 10 кг из легированной стали 15ХГН2ТА, твердостью до 228НВ). После этого поддоны 10 загрузочным механизмом 1 устанавливают в камеру загрузки 2. После загрузки поддонов 10 с изделиями в камеру загрузки 2, атмосферу в полости камеры загрузки 2, выравнивают по составу с атмосферой зоны а - нагрева электропечи цементации 4 (температура - 870°С, точка

росы , С02-0,25+30%). Из камеры загрузки 2 поддоны 10 с изделиями подают с помощью толкателя И в зону а нагрева электропечи цементации 4, в которой поддерживают температуру 870°С, точку росы 0°С ; С02 - 0,25-30% и выдерживают изделия 2,5 ч. Из зоны а - нагрева изделия гидравлическим толкателем 13 по направляющим перемещают в зону в - насыщения. В зоне в -- насыщения обеспечивают тем- гтературу - 930°С, точку росы - 10°C,- C02 0,1%. В данной зоне изделия также выдерживают 4 часа.

Из зоны в - насыщения в зону с - диффузии поддона 10, с изделиями также перемещают гидравлическим толкателем 13. В зоне с - диффузии выдерживают температуру - 930°С, точку росы (-8)°С; С02 - 0,15%. В данной зоне поддоны 10 с изделиями выдерживают 2,0 ч. После этого изделия перемещают в зону d - подстуживания. В зоне d - подстуживания создают температуру - 840°С, точку росы ; С02-0.25-1- 0,3%. Изделия выдерживают в зоне 2,0 ч.

После обработки в электропечи цемен- тации 4 поддоны 10 с изделиями цепным толкателем 12 через шлюзовую камеру 6 передают в закалочный бак 7, где выдерживают 30 мин. В индустриальном масле, нагретом до температуры 140°С. Из закалочного бака 7 поддоны 10 с изделиями перемещают в моечно-сушильную машину .8, где их обрабатывают водно-содовым раствором при температуре 80°С. После моечно-сушильной машины 8 поддоны 10 с изделиями перемещают в печь низкого отпуска 9, где их выдерживают при температуре 150°С-180°С, а после этого перемещают в зону выгрузки.

Формула изобретения Безмуфельный агрегат, содержащий загрузочный механизм, электропечь цементации с последовательно расположенными зонами нагрева, цементации, диффузии и подстуживания, закалочный бак, соединенный с зоной подстуживания, моечно-сушильную машину, печь низкого отпуска, механизм для межпозиционной передачи поддонов, отличающийся тем, что. с целью повышения качества обработки путем стабилизации углеродисто потенциала по зонам, электропечь цементации выполнена с размещенными между зонами демпферными перегородками в виде сдвоенного пережима печного пространства кирпичной кладкой по всему периметру поперечного сечения печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия для комплек-СНОй ТЕРМичЕСКОй ОбРАбОТКи | 1979 |

|

SU846584A1 |

| Автоматическая линия для химикотермической обработки деталей | 1979 |

|

SU792056A1 |

| Вакуумная электропечь непрерывного действия для термообработки | 1980 |

|

SU916932A1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| БИБЛИОТЕКА J | 1972 |

|

SU327257A1 |

| Способ упрочнения стальных изделий | 1982 |

|

SU1057574A1 |

| Толкательный агрегат для термообработки изделий | 1990 |

|

SU1804587A3 |

| Способ нитроцементации стальных изделий | 1981 |

|

SU954503A1 |

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

Использование; при химико-термической обработке деталей из легированных сталей. Сущность изобретения: агрегат содержит загрузочный механизм 1, камеру загрузки 2, отделенную шибером 3 от цементационной печи 4, разделенной на несколько технологических зон демпферными перегородками 5. Зона подстуживания печи 4 соединена шлюзовой камерой 6 с закалочным баком 7. В состав агрегата входит мо- ечно-сушильная машина 8. печь низкого отпуска 9. Для механизированной передачи поддона 10 используют цепные и гидротолкатели 11-13. Изобретение позволяет повысить качество обработки за счет стабилизации углеродного потенциала по зонам. 1 ил. у Ј 222SS22S55SJ ки ьшыь PW 3 а fZ

| Райцес В Б Технология химико-термической обработки на машиностроительных заводах, М .Машиностроение, 1965,0.114-115 | |||

| Козловский М.С.Химико-термическая обработка шестерен М Машиностроение, 1970,55-58 | |||

| Корецкий Л.Н.Цементация стали | |||

| Л., Судпромгиз, 1962, с.171-175 | |||

| Долотов Г.П.Оборудование для химико- термической обработки металлов, М., 1981, с 28-29, 68 |

Авторы

Даты

1992-10-23—Публикация

1990-01-22—Подача