1

Известны способы изготовле-П Ш1Я антифрикционных материалов путем прессования листов древесного шпона с пропитанными ПО ЯЕСтыми прокладками. При этом повышения антифрикционных свойств материалов в связующее яли в древесину вводят вещества, снижающие трение: графит, дисульфид молибдена и другие.

Однако при известных спосо- ба: изготовления антифрикционного материала для слоев шпона характерна невысокая адгезия, в результате чего по тучаемые материалы обладают низкими физиконлеханическими свойств ш. Кроме того, ; при пропитке шпона связущим невозможно его наполнение смазками из-за заполнения кашшлярно-по{мстой системы древесщы адгезивом.

Цель изобретения - повышение адгезии шпона с пористой -прокладкой и прочности антифрикционного

материала1у

Достигается цель тем, что листы щпона укладывают MeiuQr по1ЖСТЫМИ прокладками, одна из которох пропитана связующим, а другая- раствором смазок, после чего производят совместное прессование слоев. Кроме того, толщину антЕ фрищионного слоя шжно регулировать изменением толщины и nopi стости прокпадкн, а для изготовления поверхности трения сложной конфигурации листы щпона предварвтельно пластифицируют в

водном растворе аьшиака.

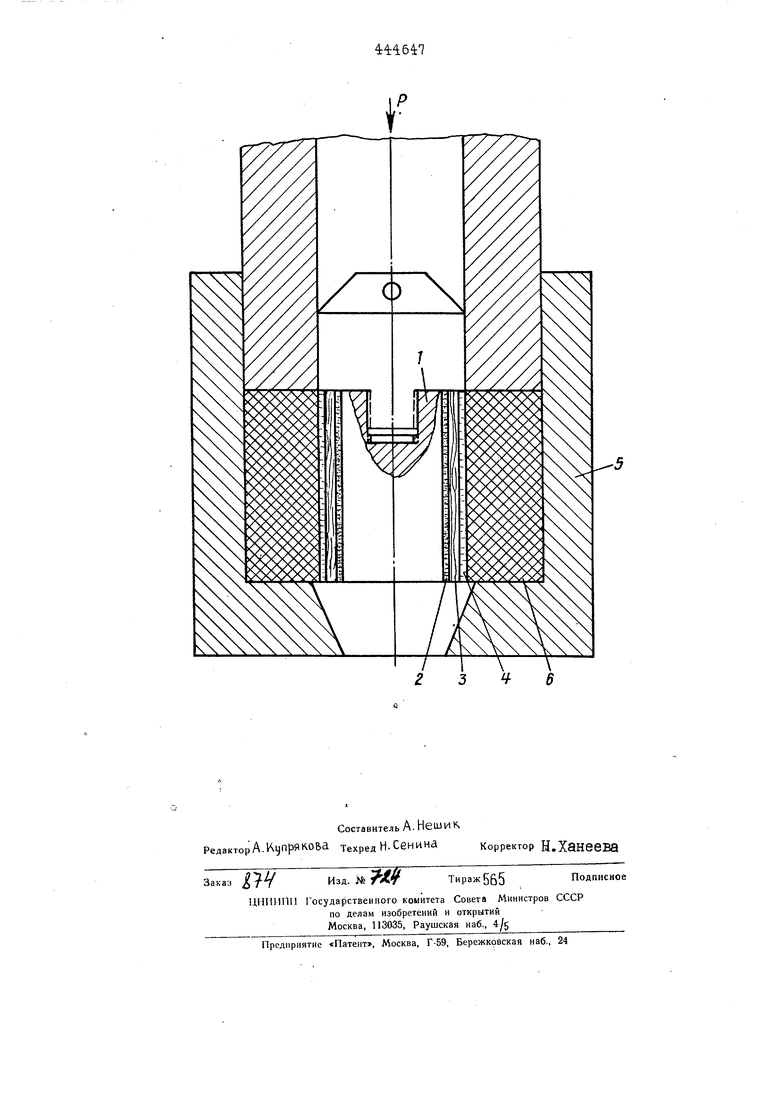

На чертеже приведена схема изготовления втулочного подшипника по данному способу.

Способ осуществляют следуIK

щим образом.

На стержень матршщ I, фор мующей поверхности трения подшипника, накладывают порксфую 1фокладку 2, напршер из ьтровальной бумаги, пропитанную смазкой, например расплавом стеарата цинка, затем укладывают слой пластифицированной древесины 3 и прокладку 4, пропитанцую раствором полимера, например федолфордальдегида или . эпоксидной смолы. Для форлованин корпуса подшипника в загрузочную камеру 5 засыпают прессматериал ь, , например пропитанные связующим древесные опилки, после чего произ водят прессование, В процессе прес сования происходит сжатие прокладок и пропитка древесины со QTOpoны поверхности трения смазкой, а со стороны корпуса - связующим. Толщину антифрикционного слоя можно регулировать изменением толщины и пористости прокладок, ПР и 3 о о I, Способ изготовления антиФ1Я1КЦИОШ10ГО материала путем прессования листов пшона с пропитанной пористой прокладкой, отличающийся тем,что,с целью повышения адгезии шпона с пористой прокладкой и прочности антифрикционного материала,а также упрощения технологии изготовг леюм,листы шпона укладывают между пористыми прокладками,одна из которых пропитана связующим,другая раствором смазок, после чего осуществляют прессование. 2, Способ по п, I, отличающийся тем, что толщину антифрикционного слоя регулируют изменением толщины и пористости прокладок, 3, Способпо п, I, отличающийся тем, что, с целью изготовления поверхности трения сложной конфигурации, листы шпона предварительно пластифицируют в водном растворе аммиака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Древесно-слоистый пластик | 1987 |

|

SU1521594A1 |

| Способ изготовления деталей трения | 1976 |

|

SU586001A1 |

| Способ изготовления подшипника скольжения | 2018 |

|

RU2705731C1 |

| СЛОИСТЫЙ ПЛАСТИК | 1972 |

|

SU325194A1 |

| Способ изготовления древесного слоистого пластика | 1973 |

|

SU485869A1 |

| Способ изготовления древеснослоистого пластика | 1976 |

|

SU612789A1 |

| Способ получения фанеры и древесных пластиков | 1945 |

|

SU69001A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО СЛОИСТОГОПЛАСТИКА | 1967 |

|

SU195627A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ФАНЕРЫ | 1993 |

|

RU2028938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВОМЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1972 |

|

SU326063A1 |

Авторы

Даты

1974-09-30—Публикация

1972-07-10—Подача