1

Изобретение относится к устройствам, служащим для получения гранул на любой основе, например из высоковязких масс электроугольных или строительных материалов, удобрений, ядохимикатов.

Известен гранулятор, содерн ащий матрицу с отверстиями, вал с размещенной на нем втулкой, Протирочную лопасть, жестко закрепленную на рычаге под углом к матрице. При этом протирочная лопасть гранулятора образует с поверхностью матрицы клнн, расширяющийся в сторону набегающего края протирочной лопасти.

Недостатком известного гранулятора является то, что зазор Между матрицей и протирочной лопастью остается во время работы постоянным, и поэтому в процессе гранулирования в зависимости от свойств и количества протираемой в данный момент массы возникают усилия протирания различной величины, вследствие чего матрица постепенно теряет свою первоначальную форму, быстро изнашивается, а гранулы получаются неравномерными по плотности. Производительность известного г.ранулятора невелика, а его эксплуатация требует частого ремонта и наладки.

Цель изобретения - получение гранул однородной плотности и повыщение производительности гранулятора. Это достигается чем, то рычаг с протирочной лопастью укреплен на втулке щарнирно, и протирочная лопасть связана с втулкой пружиной, а на рычаге по обе его стороны выполнены выступы, упирающиеся во втулку при повороте рычага с лопастью.

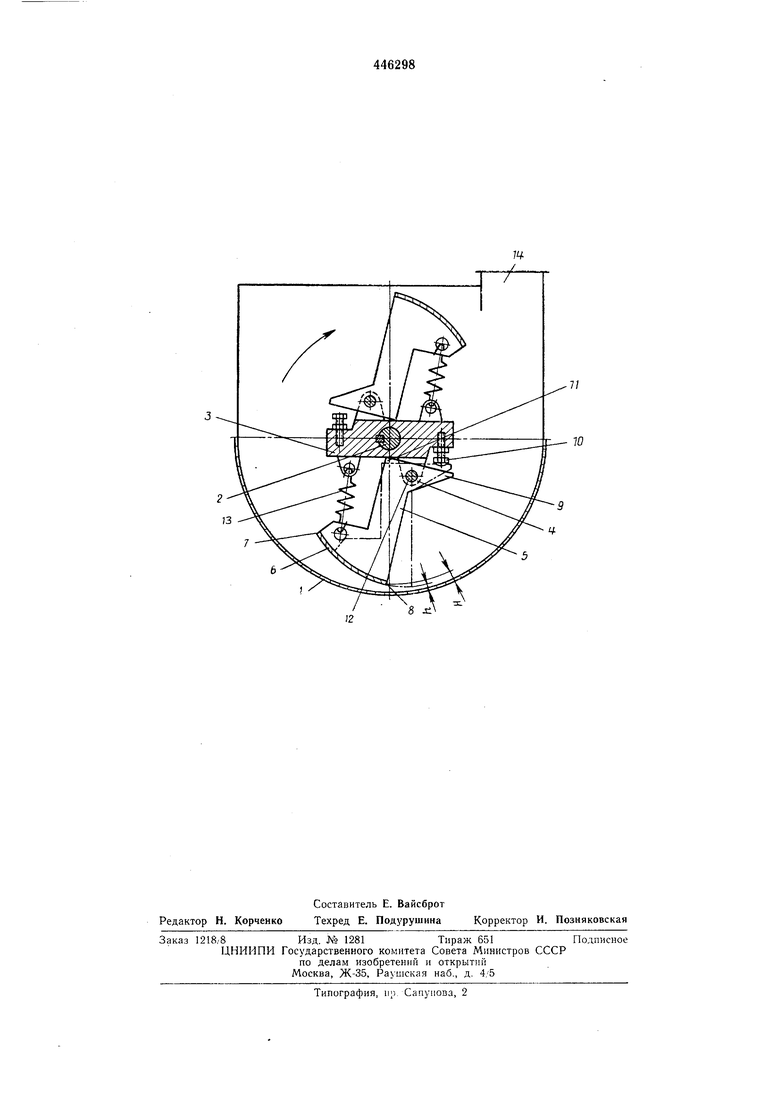

Протирочная лопасть описываемого гранулятора может занимать два положения: рабочее, лри котором зазор между матрицей и протирочной лопастью в процессе заполнения

гранулятора гранулируемой массой уменьшается, причем величина зазора может автоматически уменьщаться в зависимости от вязкости и количества массы, а усилия протирания остаются постоянными, и холостое (исходное), при котором зазор между матрицей и протирочной лопастью увеличивается в результате отхода протирочной лопасти от матрицы под воздействием пружины, оттягивающей лопасть в сторону втулки. Указанный зазор может изменяться в ходе работы, а также вследствие изменения вязкости гранулируемой массы или малого ее количества. На чертеже показана схема предлагаемого гранулятора.

Внутри матрицы 1 расположен вал 2, на котором жестко закреплена втулка 3. При помощи проушины 4 на втулке подвижно размещен рычаг 5, жестко соединенный с протирочной лопастью 6. Между протирочной лопастью и матрицей образован клин, расширяющийся от Набегающего края 7 протирочной лопасти « ее бегающему краю 8. На рычаге 5 со стороны сбегающего края 8 -протирочной лопасти имеется выступ 9, расположенный напротив регулировочного винта 10, ввернутого во втулку 3, а со стороны набегающего края 7 - выступ 11, упирающийся хфи холостом ходе гранулятора во втулку 3 но другую сторону от щарнира 12, посредством которого рычаг 5 связал с лро)ШИной 4. Со стороны набегающего края 7 к атротирочпой лопасти 6 прикреплена пружина 13, вторым концом укренленная во втулке 3 со стороны выступа 11. Рабочая поверхность протирочной лопасти профилируется в зависимости от физико-механических характеристик обрабатываемой массы, которая подается через люк 14.

Граяулятор работает следующим образом.

Пока в гранулятор не подана обрабатываемая масса или пока ее имеется сравнительно небольшое количество, пружина 13 удерживает протирочную лопасть б в положении, обеспечивающем маскимальный зазор Н между матрицей 1 и сбегающим краем 8 лопасти. Фиксация протирочной лопасти осуществляется оооредством выступа 11, упирающегося в этот момент во втулку 3.

После подачИ массы через люк 14, запуска гранулятора и образования на матрице слоя материала, толщина которого превышает максимальный зазор Я между сбегающим краем 8 протирочной лопасти 6 и матрицей 1, масса заклинивается между матрицей и рабочей поверхностью протирочной лопасти, в результате чего протирочная лопасть поворачивается в ширанире 12 в сторону выступа 9, преодолевая натяжение пружины 13. Вследствие эксцентричного расположения оси шарнира 12 расстояние между поверхностью матрицы 1 и рабочей поверхностью протирочной лопасти 6 уменьшается и в пределе может достигнуть минимальной величины, при которой зазор между сбегающим краем 8 протирочной лопасти 6 и матрицей 1 становится равным h, а выступ 9 упирается в регулирующий винт 10.

В результате смещения протирочной лопасти и уменьшения клина происходит гранулирование обрабатываемой массы. При этом Б зависимости от свойств массы и ее количества зазор между протирочной лопастью и матрицей может изменяться, а величина

усилия протирания со.храняется, вследствие чего гранулы получаются равноплотными во все время гранулирования.

Благодаря возможности изменения величины зазора в зависимости от количества обрабатываемой массы происходит равномерное поступление массы под протирочную лопасть, в результате чего возрастает производительность. Производительность гранулятора возрастает также вследствие ликвидации

износа протираюшей лопасти и матрицы, что

уменьшает количество простоев гранулятора,

связанных с заменой износившихся деталей

и его наладкой после замены этих деталей.

После прекращения подачи обрабатываемой массы в гранулятор и ее выработки пружина 13 возвращает протирочную лопасть 6 в исходное положение, и зазор между лопастью и матрицей снова становится максимальным.

Предмет изобретения

Гранулятор, например, высоковязких материалов, содержащий матрицу с отверстиями, вал с укрепленной на нем втулкой, протирочную лопасть, укрепленную па рычаге под углом к матрице, отличающийся тем, что, с целью получения гранул однородной плотности и повышения производительности, гранулятор снабжен шарниром для соединения рычага и втулки .и нружиной, прикрепленной к лопасти и втулке, и на рычаге по обе его стороны выполнены выступы, упирающиеся во втулку прИ повороте рычага с лопастью.

13

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1996 |

|

RU2094111C1 |

| Гранулятор | 1985 |

|

SU1321454A1 |

| Гранулятор для пастообразных материалов | 1976 |

|

SU691179A1 |

| Способ гранулирования порошков и оборудование для его осуществления | 2015 |

|

RU2613917C2 |

| Способ гранулирования порошков и устройство для его осуществления | 2019 |

|

RU2696468C1 |

| Гранулятор | 1976 |

|

SU670323A1 |

| Гранулятор | 1982 |

|

SU1082476A1 |

| Центробежный гранулятор высоковязких расплавов | 1982 |

|

SU1044324A1 |

| Устройство для гранулирования расплавленных материалов | 1981 |

|

SU1011226A1 |

| Устройство для гранулирования пластичного материала | 1981 |

|

SU1012963A1 |

Авторы

Даты

1974-10-15—Публикация

1971-12-16—Подача