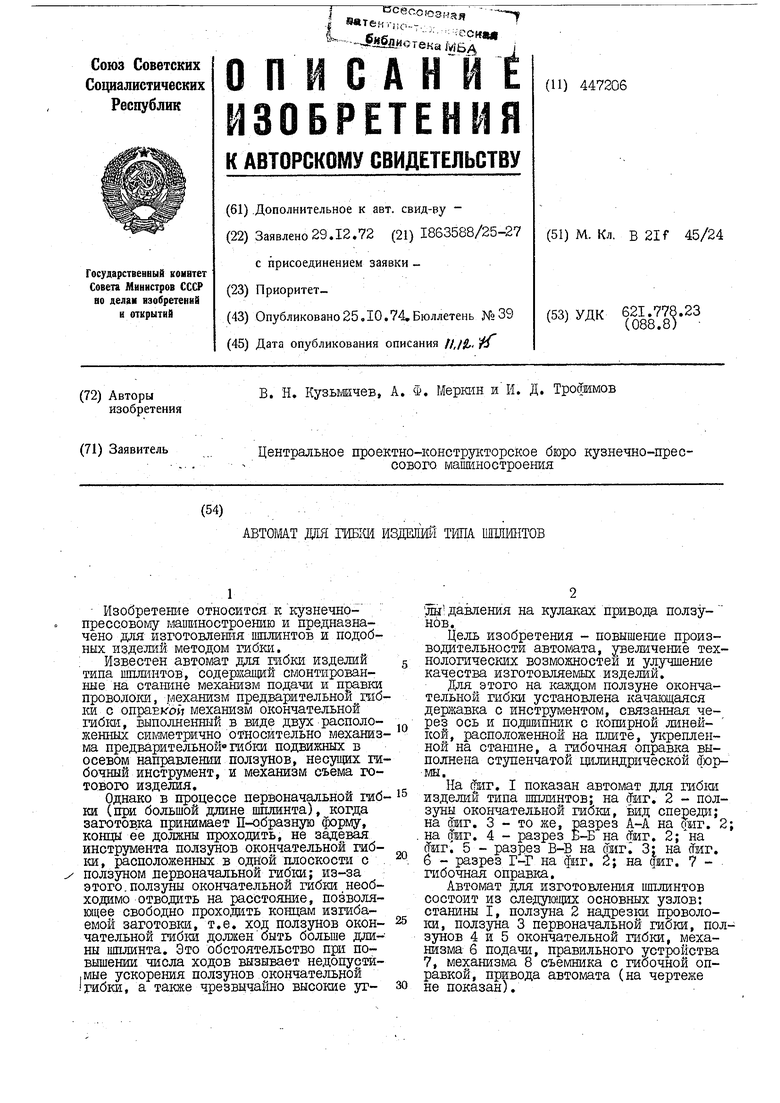

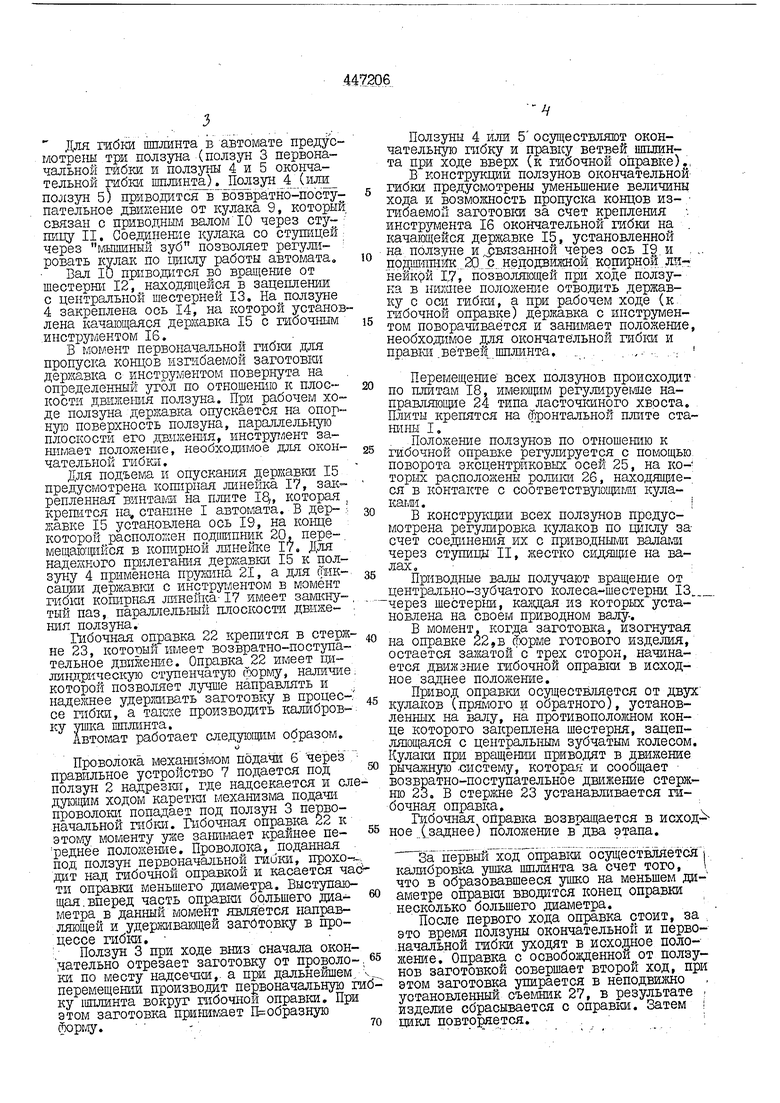

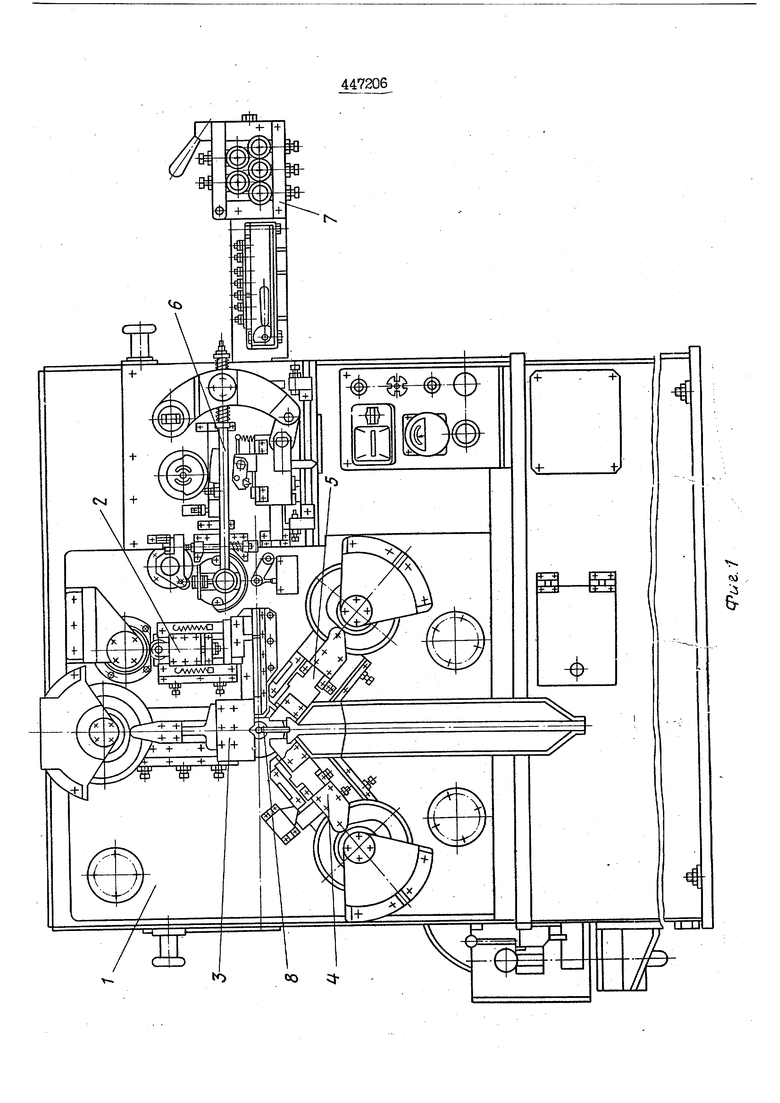

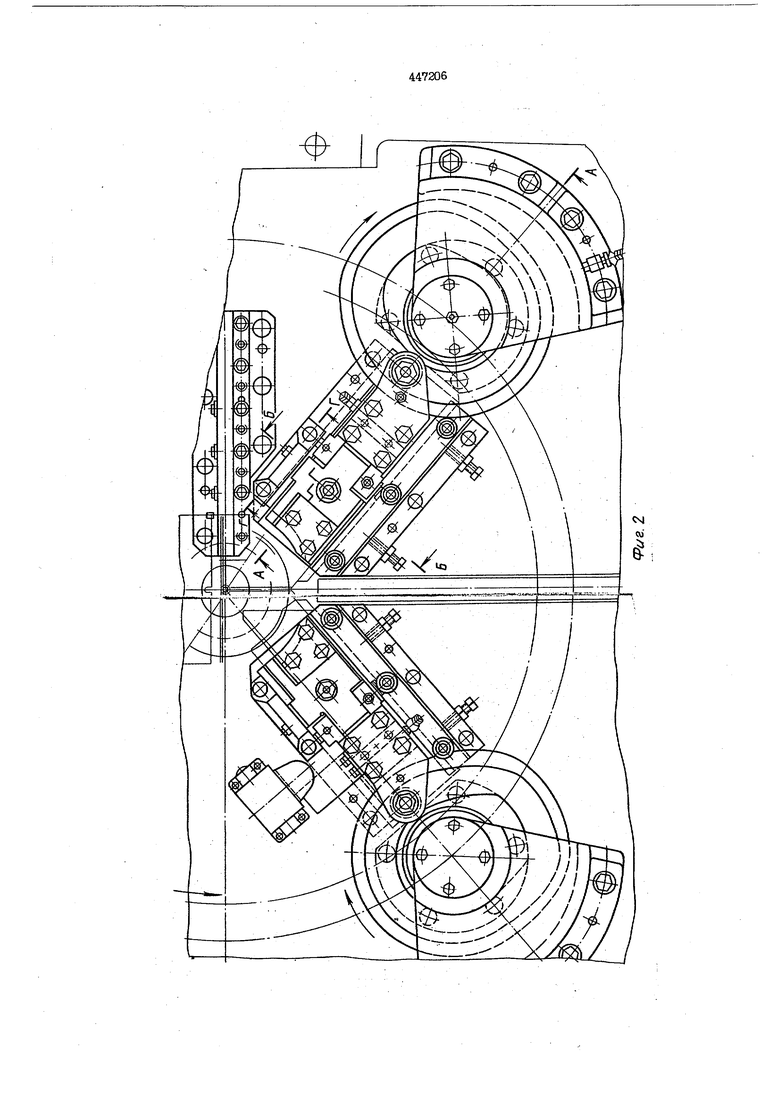

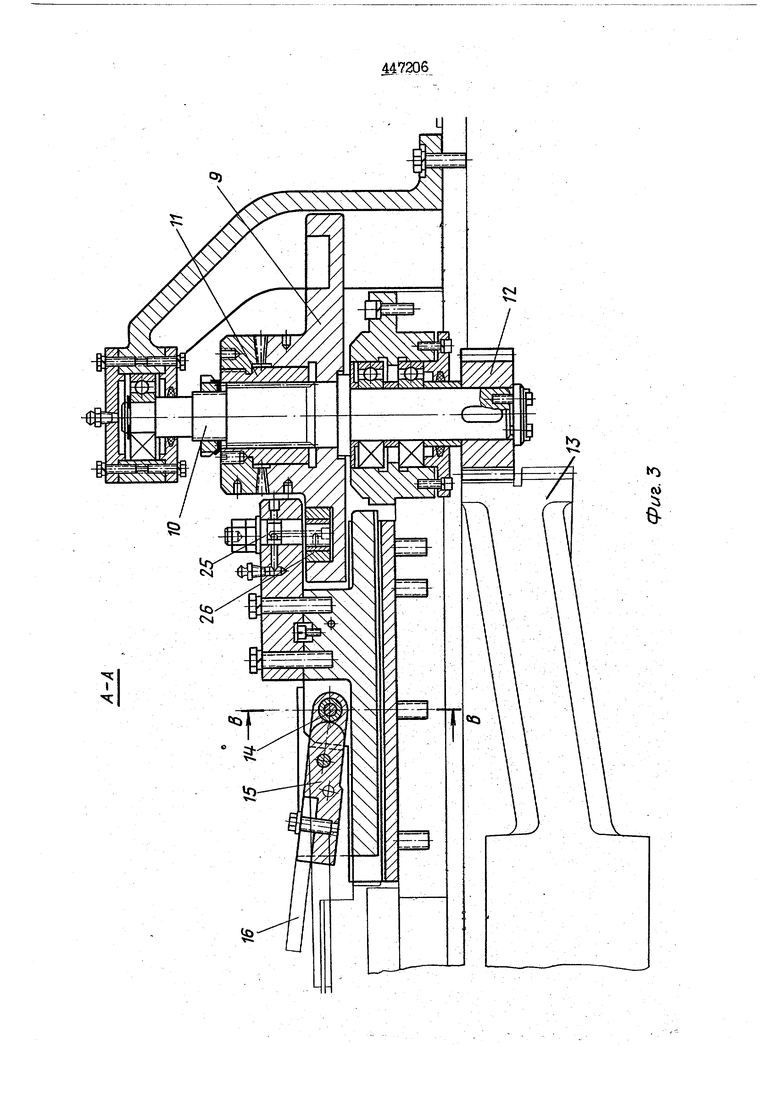

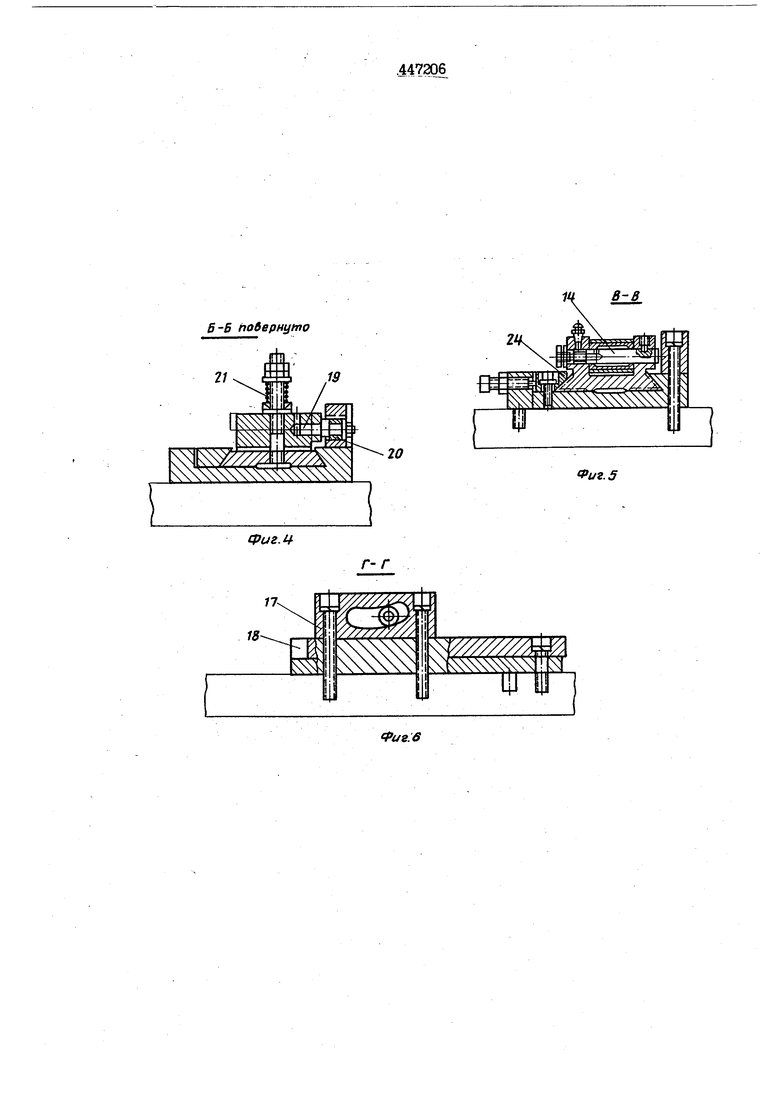

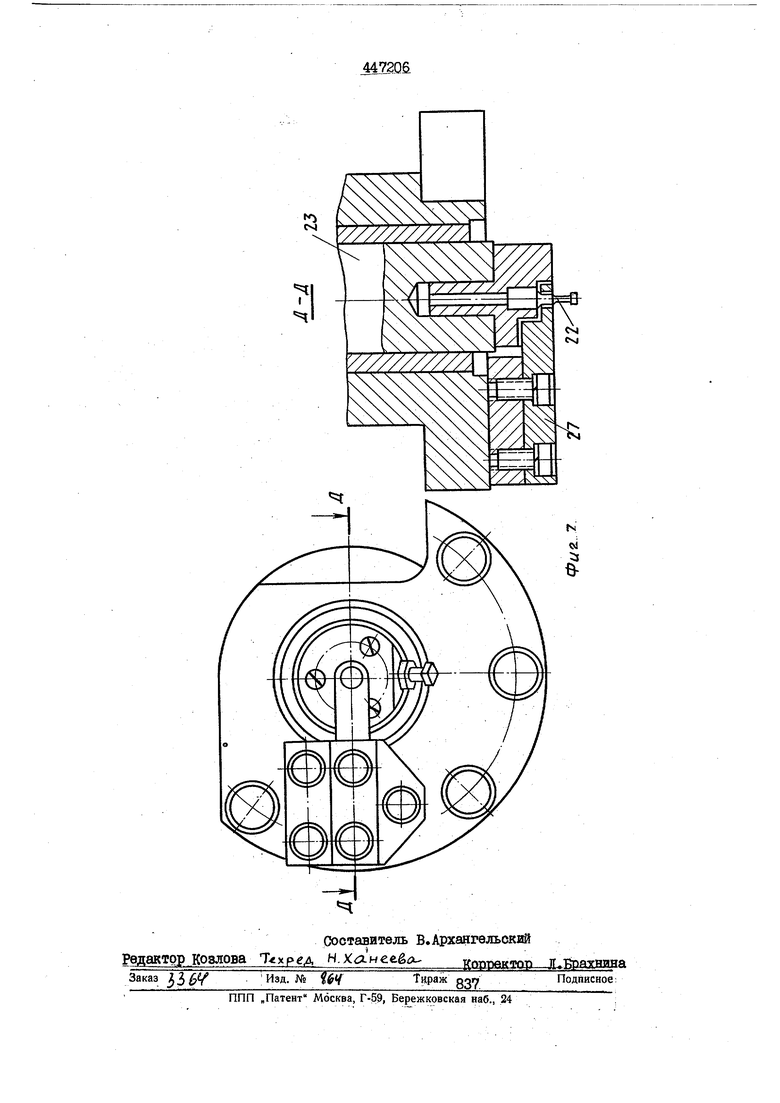

- Изобретеьше относится к кузнечноnpeccoBOf y маишностроению и предназначено для изготовлеш-ш шплинтов и подобных издежш методом гибки. ; Известен автомат для гибки изделий типа шшп-штов, содержащий смонтированные на сташше механизм подачи и прав1-си проволою-, .механизм предварительной гиб 1ш с оправкой механизм окончательной габю, выполненный в виде двух расположенных симметрично относительно механиз ма предварительной-габки подвижных в осевом направлении ползунов, несущих ги бочный инструмент, и механизм съема готового изделия. Однако в процессе первоначальной гиб ки (npi большой длине шплинта), когда заготовка принимает П-образную , концы ее должны проходить, не задевая инструмента ползунов окончательной гиб1Ш, расположенных в одной плоскости с ползуном лервоначальной гибхш; из-за этого.ползуны окончательной гибки необходимо отводить на расстояние, позволяющее свободно проходить концам изгибаемой заготовки, т.е. ход ползунов окончательной гибки долженбыть больше длини шплинта. Это обстоятельство npi повышении числа ходов вызывает недопусти,мые ускорения ползунов окончательной .гибки, а также чрезвычайно высокие углыдавления на кулаках привода ползу- Цель изобретения - повышение производительности автомата, увеличение технологических возможностей и улучшение качества изготовляемых изделий. Для этого на каждом ползуне окончательной гибки установлена качающаяся дер1савка с инструментом, связанная через ось и подшипник с копирной линейкой, расположенной на шште, укрепленной на сташше, а гибочная оправка выполнена ступенчатой цилиндрической сГюрглы. На йиг. I показан автомат для гибгат изделий типа шплинтов; на фиг. 2 - ползуны окончательной зтибки, вид спереди; на Фиг. 3 - то же, разрез А-А на шг. 2; на фиг, 4 - разрез Б-Б на фиг. fer, 5 - разрез В-Б на йиг 3: на сГмг. б - разрез Г-Г на фЕет. 2; на (|иг, 7 гибочная оправка. Автомат для изготовлешм 1Ш1линтов состоит из следующих основных узлов: станины I, ползуна 2 надрезки проволо1ш, ползуна 3 первоначальной гибки, ползунов 4 и 5 окончательной гибкрг, механизма 6 подачи, правильного устройства 7, механизма В съемника с гибочной оправкой, привода автомата (на чертеже не показан). Для гибки шплинта в автомате предкемотреш три ползуна (ползун 3 первоначальной Гибки и ползуны 4 и 5 окончательной гибш- шплинта). jloaзун 4 (или ползун 5) приводится в возвратнЬ-поступательное движение от кулака 9, который овязан с приводншл валом 10 через ступицу II, Соединеш1е кулака со ступицей через мышиный зуб позволяет регулировать кулак по njuoiy работы автомата, Вал 10 приводится во врац(ение от шестерни 12, находящейся в зацеплении с центральной шестерней 13, На ползуне 4 закреплена ось 14, на которой установ лена качающаяся дерхавка 15 с гибочным .инструг-лентом 16. В момент первоначальной гиб1ш для пропуска концов изгибаемой заготов1ш державка с инстррлентом повернута на определенный угол по отношению к плоскости движешш ползуна. При рабочем ходе ползуна державка опускается на опорную поверхность ползуна, параллельную плоскости его дв1икешш, инструтлент заш-1мает положе1ше, необходаглое для окончательной гибки. Для подъема и опускания державки 15 предусмотрена копирная линейка 17, закрепленная винтаьж на плите 18,, которая крепится па, станине I автомата. В дер- ; глвке 15 установлена ось 19, на коще которой расположен подшипник 20, перемещаюцийся в кош1рной линейке 17. Для надежного прилегаш-ш державки 15 к ползуну 4 применена пружина 21, а для йшсации держави с инстррлентом в момент гибш кошгрная линейка-17 имеет замкнутый паз, параллельный плоскости движешш ползуна. Гибочная оправка 22 крепится в стерж не 23, кототмй имеет возвратно-поступательное движение. Оправка 22 имеет цилиндрическую ступенчатую , наличие которой позволяет лучше направлять и надежнее удерживать заготовку в процессе П1б1ш, а такке производить калибровку ушка шплинта. Автомат работает следующим образом. Проволока механизмом подачи 6 через правильное устройство 7 подается под ползун 2 надрезмя, где надсекается и сл ходом каретки механизма подачи проволоки попадает под ползун 3 первоначальной п-1бки. Гибочная оправка 22 к моменту уже за1-шмает крайнее переднее положение. Проволока, поданная под ползун первоначальной гибки, проходит над гибочной оправкой и касается ча ти оправки меньшего диаметра. Выступающая, вперед часть оправ1ш большего диаметра в данный момент является направляющей и удерживающей заготовку в процессе ГИб1Ш. - Ползун 3 при ходе вниз сначала окон дательно отрезает заготовку от проволо ки по месту над064101,- а при дальнейшем перемещешш производит первоначальную ку 1Ш1линта вокруг П1бочнои оправки. При этом заготовка пришилает П образную форму. Ползуны 4 или 5 осуществляют окончательную пгбку и правку ветвей шплинта при ходе вверх (к гибочной оправке).. В конструкции ползунов окончательной гибки предусмотрены уменьшение величины хода и возможность пропуска концов из- гибаемой заготовки за счет креплешм инструтлента 16 окончательной габки на . качающейся державке 15, установленной на ползуне и вязашюй через ось 19 и , ,. подштптаж 20 с неподвшсной копиркой, ди н;ейкрй 1,7, позволяющей при ходе ползуна в нишше положен1-1е отводить державку с оси гиб1ш, а при рабочем ходе (к гибочной оправке) державка с инструментом поворачивается и занимает положение, необходимое для окончательной гибхш и правш-. ветвей, шплинта. , , . .,- ., .. ПеремещеьПШ всех ползунов происходит по плитам 18, имеюирш регул1 руегу5ые направляющие 24 типа ласточюшого хвоста. Пл11ты крепятся на фронтальной плите стаШ-1НН I. , Положение ползунов по отношению к гибочной оправке регулируется с помощью, поворота эксцентриковых осей 25, на которых расположены роли1ш 26, находящиеся в контакте с соответствуюшрг.и кулакаг-ж.В конструкции всех ползунов предусмотрена регулироврса кулаков по щпслу за счет соединения их с приводны1;т валаьт через ступицы II, жестко свдящие на валах. Приводные валы получают вращение от центрально-зубчатого колеса-шестерни, 13. через шестерни, канодая из которых установлена на своем приводном валу-. В момент, когда заготовка, изогнутая на оправке 22,в сТюрме готового изделия, остается зажатой с трех сторон, начинается движзние гибочной оправ1ш в исходное заднее положешге. Привод оправки осуществляется от двух кулаков (прямого и обратного), установленных на валу, на противоположном конце которого закреплена шестерня, зацепляющаяся с централыйпл зубчатым колесом. Кула1ш при вращешш приводят в движение рычажную .систему, которая и сообщает возвратно-поступательное дшиение стержню 23. В стержне 23 устанавливается гибочная оправка. Гибочная оправка возвращается в исход- ное..(.заднее) положение в два этапа. За пе рвый од оправма ос уществляется калпгбровка ушка шплинта за счет того, что в образовавшееся ушко на меньшем диаметре оправШ вводится конец оправки несколько большего диаметра. После первого хода оправка стоит, за , это ползуны окончательной и первоначальной гибки уходят в исходное положение. Оправка с освобозденнои от ползунов заготовкой совершает второй ход, при этом заготовка упирается в неподвижно установленный съеглник 27, в результате ; изделие сбрасывается с оправки. Затем Щ1КЛ повторяется. .

Предмет-из н и я Автомат для гибки изделии типа пшлинтов, содержащий смонтированные на станине механизм подачи и правки проволоки,. механизм предварительной зтибки с оправкой, механизм окончательной тебки, вы- полненьшй в виде двух расположенных симметрично относительно механизма предварительной гибки подвижных в осевом направлешШ ползунов, несущих гибочный инструмент, и механизм съема готового

изделия, обличающийся тем, что, с целью улучшения качества и расгибюг снабжен шарьшрно зшсрепленной на нем качающейся державкой, несущей установленный на оси подшипшпс, взаимодействующий с жестко закрепленной на станине копирной линейкой, при этом оправка выполнена ступенчатой гоормы, а гибочный инструмент размещен на державке.

б-Б hoSepHytno

19

Фuг.

Риг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для гибки изделий типа шплинтов | 1974 |

|

SU516459A1 |

| Многопозиционный штамповочный автомат | 1980 |

|

SU1013302A1 |

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| Автомат цепевязальный | 1980 |

|

SU925512A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Гибочное устройство В.Лебедева для изготовления деталей замкнутого контура | 1979 |

|

SU900922A2 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Автомат для изготовления изделий из проволоки типа шплинтов | 1982 |

|

SU1093380A1 |

| Автомат цепевязальный | 1983 |

|

SU1162548A2 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

i

1В

Авторы

Даты

1974-10-25—Публикация

1972-12-29—Подача